冷冻干燥联合膨化干燥工艺优化提高银杏脆粒酥脆质地

2021-01-29孙希云,刘春菊,任晗慈,郭嘉,戴竹青,牛丽影,吴海虹,李大婧,宋江峰,范文杰

孙希云,刘春菊,任晗慈,郭嘉,戴竹青,牛丽影,吴海虹,李大婧,宋江峰,范文杰

摘要:为了研究冷冻干燥联合膨化干燥工艺提高银杏脆粒酥脆质地及微观孔隙结构、力学特性对质地形成的影响,采用单因素和响应面试验分析了冷冻-气流干燥、气流-冷冻干燥、冷冻-微波干燥、微波-冷冻干燥4种冷冻干燥联合膨化干燥对银杏脆粒质地的影响及优化冷冻-气流干燥工艺,并研究了冷冻-气流干燥过程中银杏微观结构、孔隙结构及力学特性的变化规律。结果表明:冷冻-气流干燥促使银杏脆粒获得更高的质构特性值,响应面优化获得最佳的干燥工艺为转换点水分 35%,膨化温度 98 ℃,膨化压力0.2 MPa,获得的质构特性值为2.25;与蒸煮银杏样品相比,冷冻干燥促使银杏组织形成均匀孔隙結构,孔隙率增加,弹性模量和黏性指数无显著变化(P>0.05),冷冻干燥的银杏样品表现出组织绵软,结构强度不足;进一步的气流膨化干燥瞬间膨化力冲击促使银杏组织出现较大的空洞及水分迁移通道,细胞组织破坏严重,孔隙率继续增加,弹性模量下降,黏性指数增加,这是由于冷冻干燥形成较好的多孔结构,有利于气流膨化干燥时内部水分更易对物料各个部位的膨化动力冲击,促使冷冻-气流干燥银杏脆粒酥脆质地的形成。

关键词:银杏;冷冻干燥联合膨化干燥;酥脆质地;微观孔隙结构;力学特性

中图分类号:TS255.3文献标识码:A文章编号:1000-4440(2021)06-1565-10

Optimization of freeze drying combined with puffing drying process to improve crispy texture of ginkgo crisp granule

SUN Xi-yun1,LIU Chun-ju2,REN Han-ci1,GUO Jia2,DAI Zhu-qing2,NIU Li-ying2,WU Hai-hong2,LI Da-jing2,SONG Jiang-feng2,FAN Wen-jie3

(1.College of Food, Shengyang Agricultural University, Shenyang 110161, China;2.Institute of Argo-product Processing, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China;3.Xuzhou Ginkgo Biological Engineering Co., Ltd., Pizhou 221331, China)

Abstract:The paper was aimed to optimize freeze-drying combined with puffing drying process to improve crispy texture of ginkgo crisp granule and to study the effects of microscopic pore structure and mechanical properties on texture formation. The effects of four freeze-drying processes combined with puffing drying on texture characteristics of ginkgo were analyzed by using the single-factor and response surface experiments, and the changes of microstructure, pore structure and mechanical properties were observed during freezing-explosion puffing drying. The results showed that the freezing-explosion puffing drying promoted ginkgo crisp granule to obtain higher texture characteristics. The optimal drying conditions obtained by response surface optimization were as follows: the moisture content at the transition point was 35%, the puffing temperature was 98 ℃, the puffing pressure was 0.2 MPa. The texture characteristics were 2.25 under the optimized conditions. Compared with the steamed ginkgo sample, the pore structure of freeze-dried ginkgo sample was more uniform, porosity increased, elastic modulus and viscosity index had no significant difference (P>0.05), and the material tissue performed soft and low intensity. The instant puffing force from explosion puffing drying actuated the emergence of larger cavities and water migration channels, the severe damage of cell issue, increasing of porosity and viscosity index, and decreasing of elastic modulus. Forming the pore structure by freeze drying was conducive to puffing power generated by the internal moisture to impact various parts of the material, and to promote the formation of crispy texture of ginkgo crisp granule submitted to freezing-explosion puffing drying.

Key words:ginkgo;freeze drying combined with puffing drying;crispy texture;microscopic pore structure;mechanical properties

银杏(Ginkgo biloba L.)为药食两用资源,在《本草纲目》中记载有“熟食温肺益气,定咳喘,缩小便,止白浊;生食降痰,消毒杀虫”[1]。银杏富含淀粉、蛋白质、多糖、核黄素、胡萝卜素和钙、磷、铁、钾、镁等微量元素,还含有银杏黄酮、银杏内酯等多种功能活性成分,具有通畅血管、改善大脑功能、增强记忆能力、治疗老年痴呆症和脑供血不足等食疗作用和药用价值,长期以来被作为延年益寿的佳品[2-3]。新鲜银杏的加工利用非常有限,目前银杏的加工产品主要有油炸银杏脆粒、银杏粉、银杏饼干等。油炸银杏脆粒是近几年市场上新推出的一种银杏产品,酥脆可口,受到消费者的喜爱。但由于油炸银杏存在油脂含量高、易氧化酸败等缺陷,人们正在寻找一种可以生产出绿色、健康、口感酥脆的银杏脆粒产品的加工技术。

目前,非油炸果蔬脆片的干燥方法主要为冷冻干燥和膨化干燥。冷冻干燥技术是让物料一直处于冷冻状态下,冰升华为水蒸气从物料中脱除水分,保持物料原有的组织结构,形成多孔隙结构[4-5]。但冻干果蔬质地绵软,不能给消费者带来酥脆愉悦质感;膨化干燥包括气流膨化和微波膨化,膨化干燥技术是物料内部水分瞬间汽化蒸发,物料细胞组织受到膨化力的冲击形成孔隙结构,可赋予物料一定的脆硬度[6-7],但膨化力还没有足够大,无法使物料受热皱缩结构恢复到原有结构状态,导致硬度大,口感差。而冻干联合膨化干燥方式融合了冷冻干燥技术与膨化干燥技术的优势,目前主要应用于水果脆片生产。例如王萍等将真空冷冻干燥联合气流膨化干燥技术应用于菠萝蜜干制品的生产,获得了适宜的工艺参数[8]。Yi等发现冷冻干燥联合气流膨化干燥技术使得芒果片、火龙果片、木瓜片3种水果片的脆度、体积比、色差等均优于热风联合气流膨化技术[9]。廉苗苗等采用冻干联合微波干燥猕猴桃片,发现转换点水分对猕猴桃脆片的品质及干燥特性影响较大[10]。

银杏作为淀粉基质物料,淀粉含量较高,电子显微观察发现银杏细胞中充满了淀粉颗粒,经过蒸煮糊化后熔融淀粉充斥着整个细胞,经过干燥,组织结构致密,坚硬无比,很难形成酥脆质地结构[11]。本研究以银杏为对象,研究冷冻-气流、气流-冷冻、冷冻-微波、微波-冷冻4种联合干燥方式对银杏脆粒质地特性的影响,通过单因素试验优选出最佳联合干燥方式,再采用响应曲面法对最佳联合干燥工艺进行优化,分析联合干燥过程中银杏微观形态、孔隙结构、力学特性变化,旨在为银杏脆粒非油炸加工产业发展提供有力的理论依据和技术支撑。

1材料与方法

1.1材料與试剂

银杏(品种为马玲果)由徐州银杏源生物工程有限公司提供。乙醇、甲醛、冰醋酸、正庚烷、二甲苯、戊二醛、磷酸氢二钠、磷酸二氢钠均为国产分析纯。

1.2仪器与设备

BS224S 电子分析天平,北京赛多利斯科学仪器公司产品;BLK-FD-0.5真空冷冻干燥机,江苏博莱客冷冻科技发展有限公司产品;QDPH-5型电加热式压差膨化设备,天津市勤德新材料科技有限公司产品;VDM-1型微波干燥设备,南京孝马机电设备厂产品;CT3 25K型质构仪,美国博勒飞公司产品;E200MV 生物显微镜,南京尼康江南光学仪器有限公司产品;EMITECH K750临界点干燥仪,英国Quorum公司产品;FEI Quanta 200扫描电子显微镜,荷兰FEI公司产品。

1.3冷冻干燥联合膨化干燥

1.3.1冷冻-气流干燥新鲜银杏用去壳器剥除外壳,沸水预煮10 min,冷却后剥去内种皮,将银杏仁平铺于冷冻盘上,将冷冻盘放入冷冻干燥设备中,当物料温度达到-40 ℃时冷冻4 h,抽真空直至冻干仓真空度达到30 Pa以下,打开加热板开关,真空冷冻干燥至相应转换点水分。将冷冻干燥后的银杏仁取出后放入4 ℃冰箱均湿16 h。将均湿后的银杏仁平铺于干燥盘上,放入气流膨化干燥设备中,在不同的膨化温度和膨化压力下瞬间泄压,真空干燥温度为70 ℃,干燥至水分含量5%以下。待干燥结束后,取出物料,充氮包装。

1.3.2气流-冷冻干燥新鲜银杏用去壳器剥除外壳,沸水预煮10 min,冷却后剥去内种皮,于-18 ℃冰箱冷冻过夜,室温解冻。将银杏仁平铺于干燥盘上,放入气流膨化干燥设备中,在不同的膨化温度和膨化压力下瞬间泄压,70 ℃真空温度下干燥至相应转换点水分。将气流膨化干燥后的银杏仁取出后放入4 ℃冰箱均湿16 h。将均湿后的银杏仁平铺于冷冻盘上,将冷冻盘放入冷冻干燥设备中,当物料温度达到-40 ℃时冷冻4 h,抽真空直至冻干仓真空度达到30 Pa以下,打开加热板开关,真空冷冻干燥至水分含量5%以下。待干燥结束后,取出物料,充氮包装。

1.3.3冷冻-微波干燥新鲜银杏用去壳器剥除外壳,沸水预煮10 min,冷却后剥去内种皮,将银杏仁平铺于冷冻盘上,将冷冻盘放入冷冻干燥设备中,当物料温度达到-40 ℃时冷冻4 h,抽真空直至冻干仓真空度达到30 Pa以下,打开加热板开关,真空冷冻干燥至相应转换点水分。将冷冻干燥后的银杏仁取出后放入4 ℃冰箱均湿16 h。将均湿后的银杏仁平铺于干燥盘上,放入微波干燥设备中,在不同的微波强度和微波间歇比条件下进行微波干燥,干燥至水分含量5%以下。待干燥结束后,取出物料,充氮包装。

1.3.4微波-冷冻干燥新鲜银杏用去壳器剥除外壳,沸水预煮10 min,冷却后剥去内种皮,将银杏仁平铺于干燥盘上,放入微波干燥设备中,在不同的微波强度和微波间歇比条件下进行微波干燥至相应转换点水分。将微波干燥后的银杏仁取出后放入4 ℃冰箱均湿16 h。将均湿后的银杏仁平铺于冷冻盘上,将冷冻盘放入冷冻干燥设备中,当物料温度达到-40 ℃时冷冻4 h,抽真空直至冻干仓真空度达到30 Pa以下,打开加热板开关,真空冷冻干燥至水分含量5%以下。待干燥结束后,取出物料,充氮包装。

1.4单因素试验设计

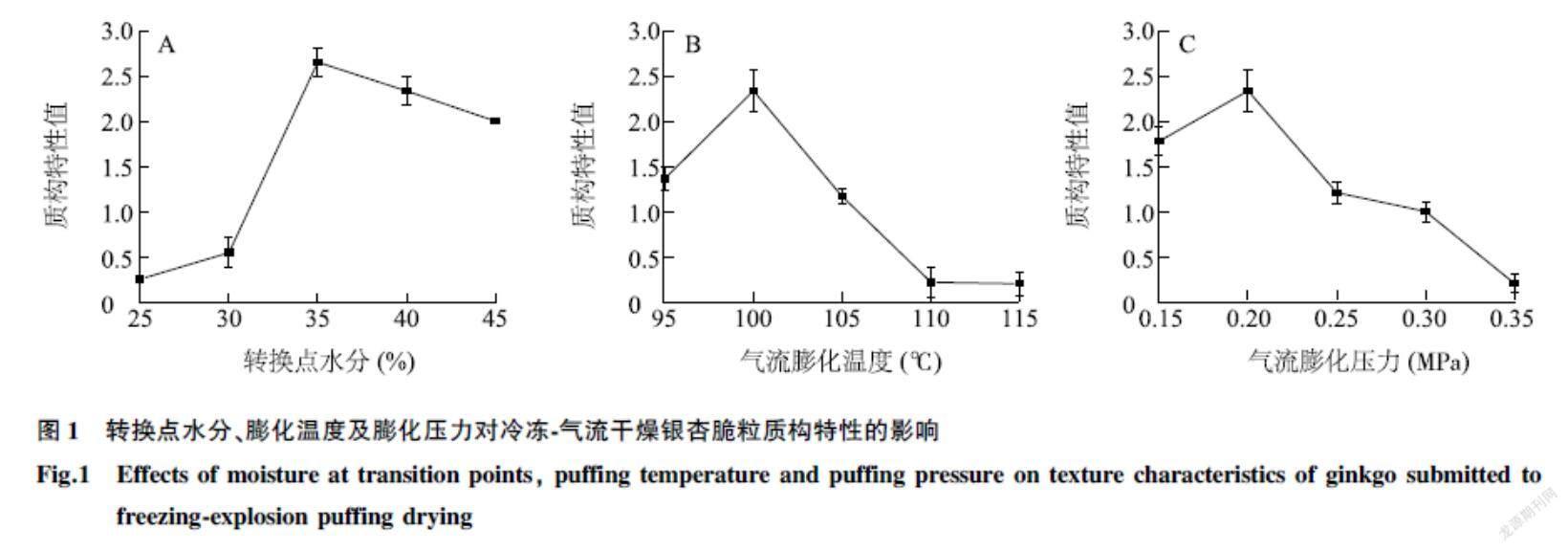

1.4.1冷冻-气流干燥/气流-冷冻干燥单因素试验根据冷冻-气流干燥/气流-冷冻干燥工艺制备银杏脆粒,进行单因素试验研究转换点水分(25%、30%、35%、40%、45%)、膨化温度(95 ℃、100 ℃、105 ℃、110 ℃、115 ℃)、膨化压力(0.15 MPa、0.20 MPa、0.25 MPa、0.30 MPa、0.35 MPa)3个因素对银杏脆粒质构特性的影响。

1.4.2冷冻-微波干燥/微波-冷冻干燥单因素试验根据冷冻-微波干燥/微波-冷冻干燥工艺制备银杏脆粒,进行单因素试验研究转换点水分(25%、30%、35%、40%、45%)、微波强度(4 W/g、8 W/g、12 W/g、16 W/g、20 W/g)、微波间歇比(1.5、2.0、2.5、3.0、3.5)3个因素对银杏脆粒质构特性的影响。

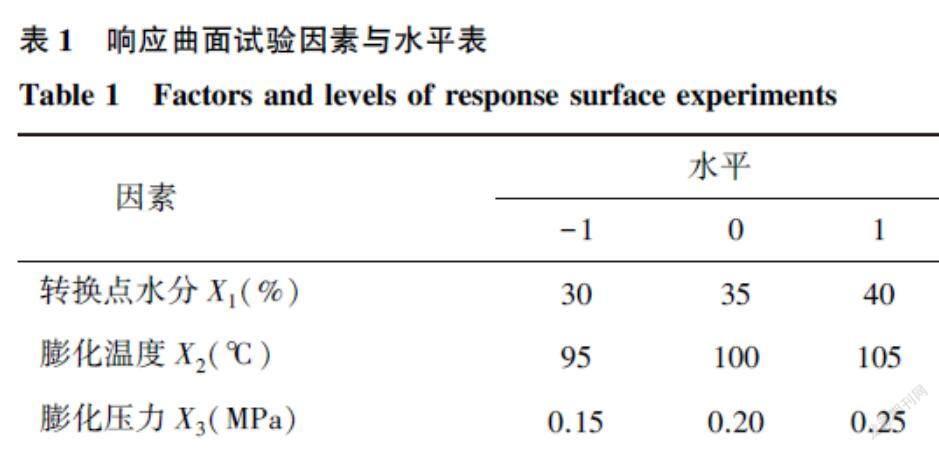

1.5冷冻-气流干燥响应曲面试验设计

在单因素试验结果的基础上,确定最佳的联合干燥方式为冷冻-气流干燥,以转换点水分、膨化温度、膨化压力为自变量,以质构特性值为响应值(Y),采用Box-Behnken试验设计三因素三水平响应面试验,优化银杏脆粒冷冻-气流干燥加工工艺,响应面试验因素及水平见表1。

1.6测定方法

1.6.1质构特性测定采用CT3 25K型质构分析仪测定银杏脆粒质构特性,探头型号为TA11/1000的圆柱探针,测试模式为压缩,测试前速度1.0 mm/s,测试速度1.0 mm/s,测试后速度10.0 mm/s,下压距离5 mm。样品压缩至初始高度的50%获得力-时间曲线,重复压缩10次,从力-时间曲线获得硬度、断裂距离、断裂斜率和断裂用功等参数。硬度是指压缩破裂期间的最大力。断裂距离是指探针在断裂出现之前所经过的距离。断裂斜率是指第一断裂力与相应的时间横坐标之比。断裂用功是指由曲线和横坐标围成的面积,它代表探针一次压缩所消耗的能量。参照Mu等[12]报道方法计算质构特性。

1.6.2膨化率测定膨化率为膨化后的体积除以膨化前的体积。在烧杯中盛入足够浸没试样的正庚烷,放置在电子天平上,用金属针插入试样中,把插有试样的金属针浸入正庚烷中1~2 cm,天平稳定后迅速读取增加的质量(g),即为试样的体积(cm3)[13]。

1.6.3孔隙率、体积密度及颗粒密度测定体积密度是指质量与体积的比值。颗粒密度测定采用比重瓶法,将银杏置于电热鼓风干燥箱中,105 ℃条件下干燥12 h,用高速粉粹机将银杏打成粉,备用。准确称量50 ml标准比重瓶的质量,取2.000 g左右样品放入比重瓶中并称质量,将无水二甲苯放入标准比重瓶中,称质量。参照Zielinska等[14]的方法计算颗粒密度和孔隙度。

1.6.4PAS染色将银杏样品切成2 mm厚的薄片,放入 10 ml的離心管中,倒入5 ml福尔马林-乙酸-酒精固定液(乙醇、甲醛和冰醋酸的体积分数分别为50%、5%和5%),常温固定2 d。将制备好的样品脱水、包埋、切片、染色,显微镜观察拍照。

1.6.5扫描电镜观察将银杏样品用3%戊二醛(pH7.2)固定48 h,然后用30%~100%乙醇进行梯度脱水,每级15 min。75%叔丁醇过渡干燥,100%叔丁醇置换2次,用100%叔丁醇将样品0~4 ℃冷藏固化10 min,待完全固化后放入临界CO2干燥仪中干燥2~3 h。将处理后的银杏片用碳导电胶粘在样品托上,采用离子溅射仪在横断面观察样品上喷金,扫描电镜观察银杏样品横截面的微观结构。

1.6.6力学特性测定采用CT3 25K质构分析仪进行测定,选用TA25/1000 夹具,测试类型为压缩测试,试前速度1.0 mm/s,测试速度1.0 mm/s,测试后速度10.0 mm/s,下压距离5 mm。获得银杏样品的应力-应变曲线,参照Wang等[15]的方法计算弹性模量和黏性指数。

1.7数据处理

采用SPSS 16.0软件对试验数据进行统计分析,利用Tukey检验进行差异显著性分析,其他数据采用Origin 7.5软件进行分析和绘图。

2结果与分析

2.1冷冻干燥联合膨化干燥银杏脆粒工艺单因素试验

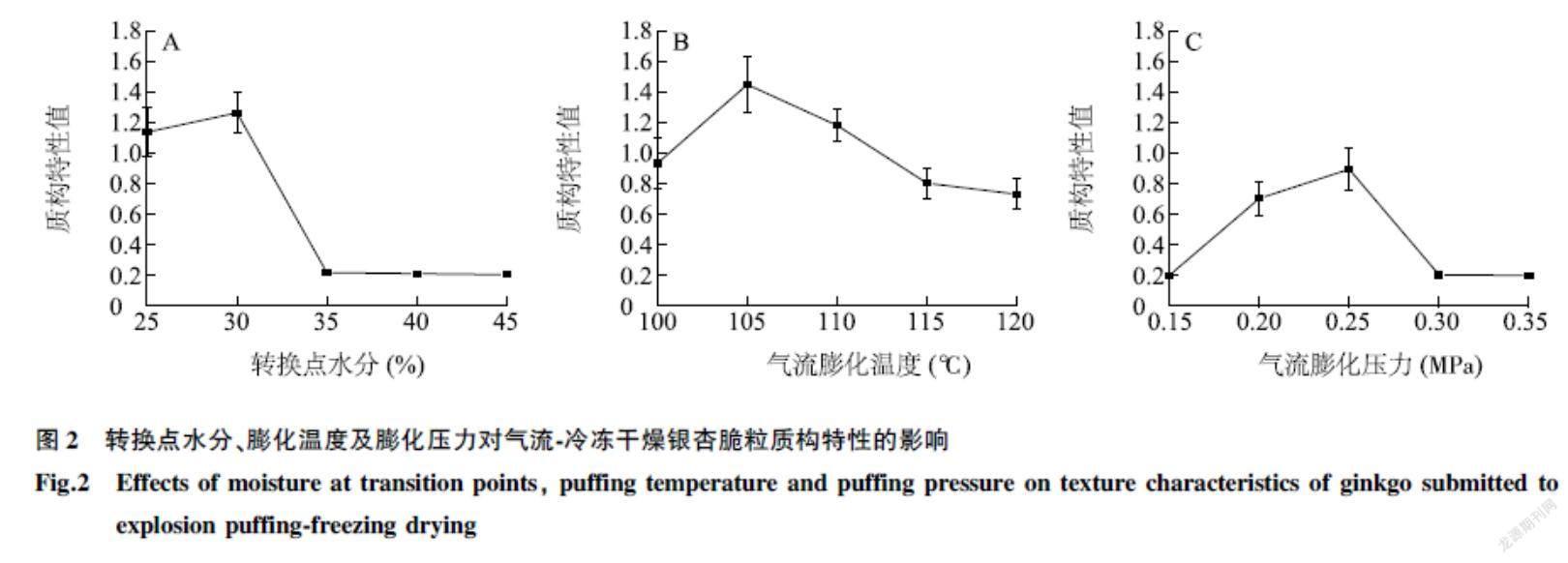

2.1.1冷冻-气流干燥工艺单因素试验结果转换点水分、膨化温度及膨化压力对冷冻-气流干燥银杏脆粒质构特性的影响如图1所示。随着转换点水分的降低,银杏脆粒质构特性值先缓慢升高,在转换点水分达到35%时质构特性值达到最大,随着转换点水分继续下降,质构特性值急速下降。这是由于较高的转换点水分使得气流膨化干燥过程中银杏表面形成干燥层,阻碍内部水分的迁移,较低的转换点水分产生不了足够的闪蒸水蒸气,无法促使物料组织膨化[16]。随着膨化温度的升高,银杏脆粒质构特性值先增加后下降,当温度达到110 ℃之后质构特性变化差异不显著(P>0.05),可以看出较低的膨化温度更易于提高质构特性。膨化压力0.15~0.20 Mpa时,随着压力升高质构特性值显著增加(P<0.05),压力在0.20 Mpa时质构特性值最大,为2.33,随着压力的增加质构特性值显著降低(P<0.05)。这可能是由于冷冻干燥赋予了银杏物料较多的多孔结构,在进一步体积膨化过程中适当的膨化温度和膨化压力更有利于多孔结构骨架的保持,而过低或过高的膨化温度和膨化压力均不利于获得较好的孔隙结构及酥脆质地[8,17]。

2.1.2气流-冷冻干燥工艺单因素试验结果从图2中可以看出,转换点水分在35%~45%时,银杏脆粒质构特性无显著变化(P>0.05),随着转换点水分的继续下降,银杏脆粒质构特性值突然上升,在转换点水分为30%时达到最大,转换点水分继续下降,质构特性变化不显著(P>0.05)。这可能是由于气流膨化产生的膨化力对于高转换点水分的银杏物料膨化效果不明显,而对于低转换点水分的银杏物料更容易受膨化力影响产生多孔结构[18]。随着气流膨化温度的升高,银杏脆粒质构特性值先上升后下降,在105 ℃时质构特性值达到最大值,为1.45。随着气流膨化压力的增加,银杏脆粒质构特性值先增加后下降,在膨化压力达到0.25 MPa时质构特性值达到最大,随着压力继续增加银杏质构特性值显著下降(P<0.05)。

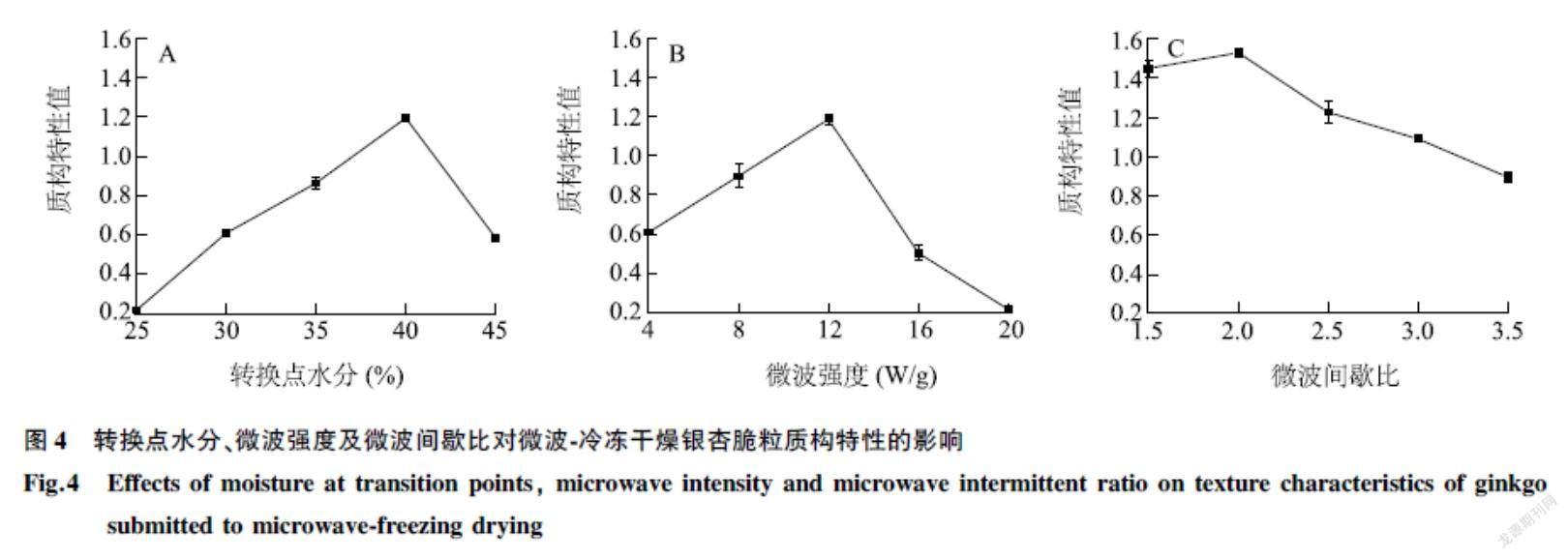

2.1.3冷冻-微波干燥单因素试验结果转换点水分、微波强度及微波间歇比对冷冻-微波干燥银杏脆粒质构特性的影响如图3所示。转换点水分刚开始降低时,质构特性变化不显著(P>0.05),转换点水分从35%降低到30%时,质构特性变化显著(P<0.05),在转换点水分为30%时达到最大值,随着转换点水分继续减小质构特性显著下降(P<0.05)。随着微波强度的增加,银杏脆粒质构特性值先增加后下降,在微波强度为16 W/g时质构特性值达到最大。随着微波间歇比的增加,银杏脆粒质构特性变化差异不显著(P>0.05),说明微波间歇比对银杏脆粒质构特性无显著影响。冷冻-微波干燥的银杏脆粒质构特性值均在0.3以下,质地较硬,虽然前阶段的冷冻干燥赋予了银杏物料较佳的多孔结构,但银杏淀粉经过糊化老化后产生晶体,造成无定型区减小,物料水分分布不均匀,进一步的微波干燥使得淀粉物料自身承压结构遭破坏,造成银杏物料体积皱缩、结构致密、质地坚硬[19]。

2.1.4微波-冷冻干燥单因素试验结果转换点水分、微波强度及微波间歇比对微波-冷冻干燥银杏脆粒质构特性的影响如图4所示。质构特性值随着转换点水分的降低先升高,在转换点水分40%时达到最大值,之后质构特性值逐渐变小。随着微波强度的增加,银杏脆粒质构特性值逐渐增加,当微波强度达到12 W/g时质构特性值最大,随着微波强度的继续增加,质构特性值迅速下降。质构特性值随着微波间歇比的增加先上升后下降,在微波间歇比2.0时达到最大值。微波-冷冻干燥初期银杏水分含量较高,水分蒸发需要吸收大部分微波能量,剩余能量不足以破坏物料分子之间的化学键,且物料内外蒸汽压差小,无足够的膨化动力,产品难以形成多孔状结构[20]。干燥后期的冷冻干燥维持了前期微波干燥时银杏物料所具有的組织状态,因此微波-冷冻干燥银杏脆粒的质构特性显著高于冷冻-微波干燥。

2.2冷冻-气流干燥银杏脆粒响应曲面试验结果

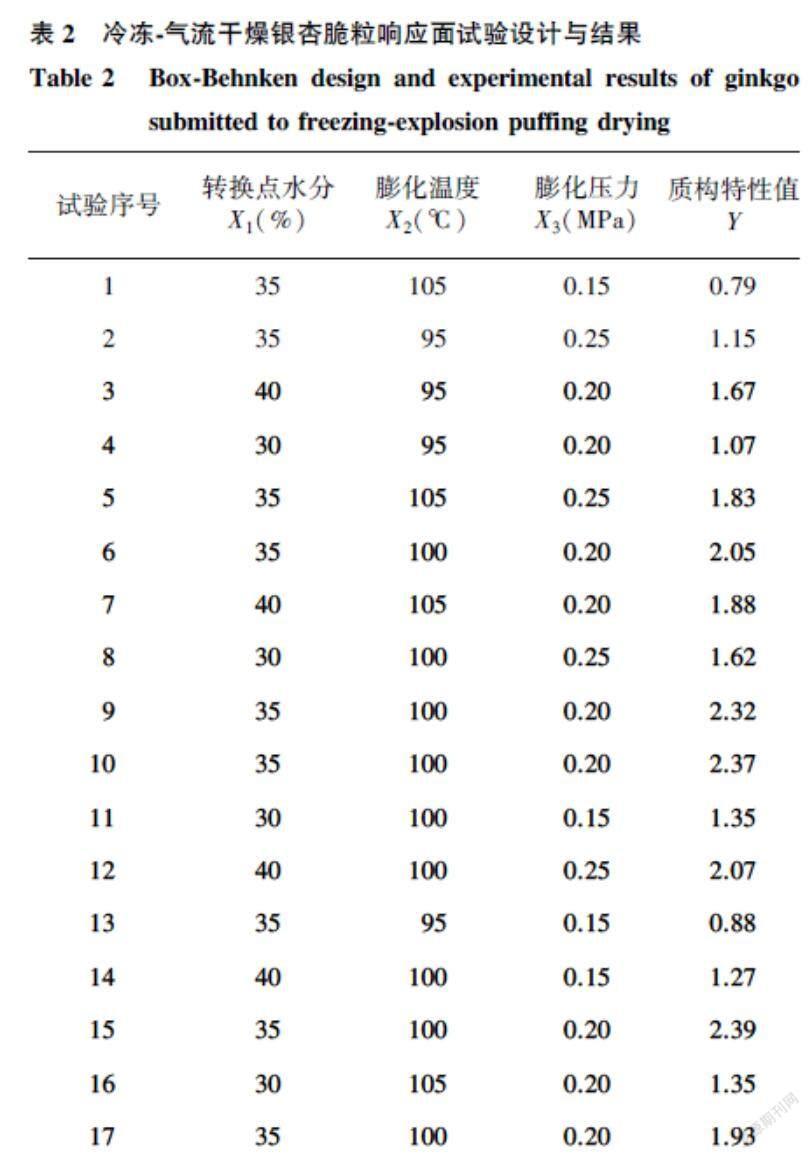

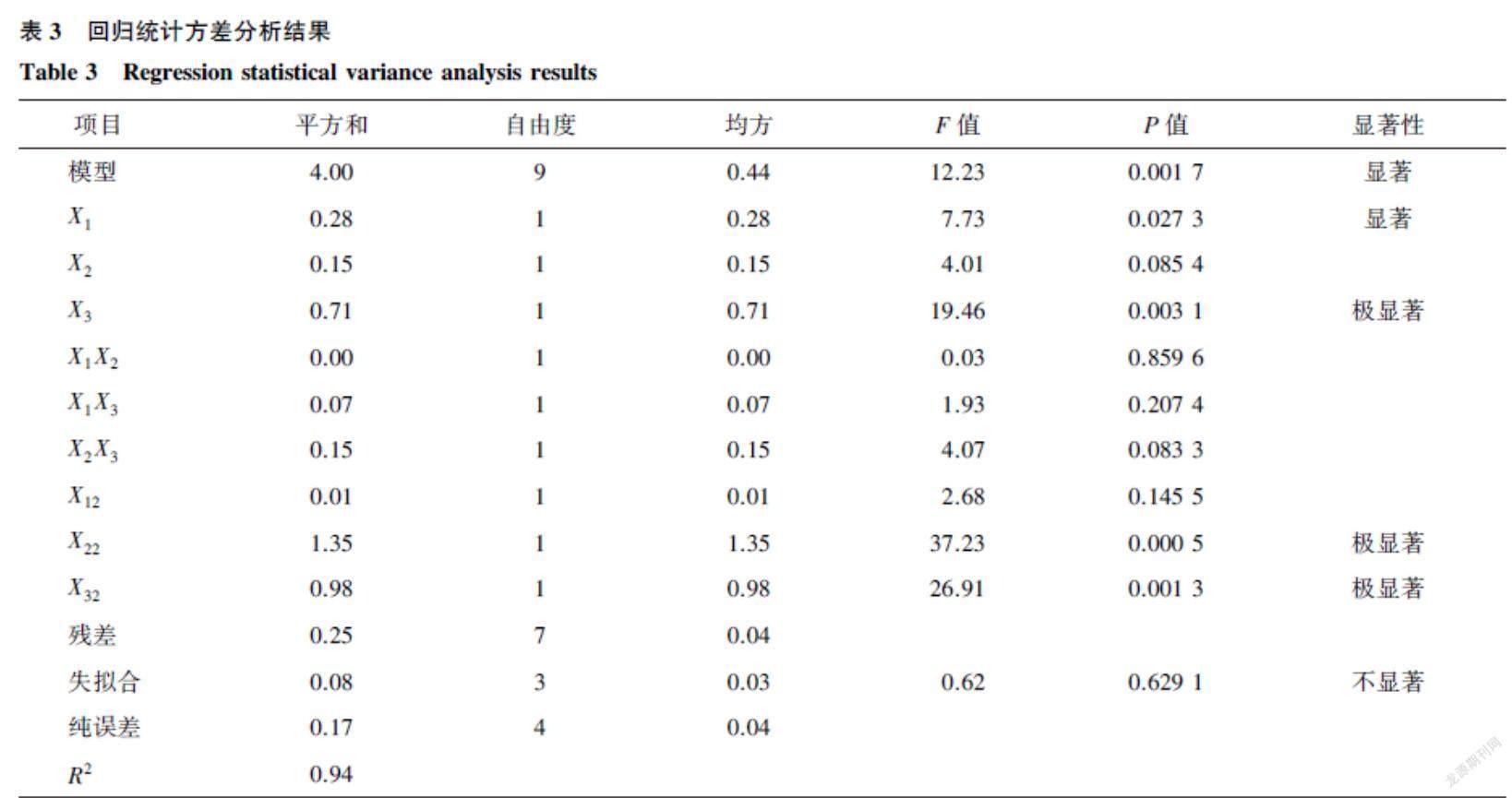

综合单因素试验结果分析,冷冻-气流干燥银杏脆粒质构特性值最大,质地结构较佳,因此选择冷冻-气流干燥作为最佳的联合干燥方式。为了进一步优化冷冻-气流干燥工艺参数,以转换点水分(X1)、膨化温度(X2)、膨化压力(X3)作为自变量,质构特性值(Y)为因变量,进行响应面试验,试验设计方案及结果如表2所示,由结果分析得出自变量和响应值之间的多元二次回归方程如下:Y=2.21+0.19X1+0.14X2+0.30X3-0.02X1X2+0.13X1X3+0.19X2X3-0.15X21-0.57X22-0.48X23。

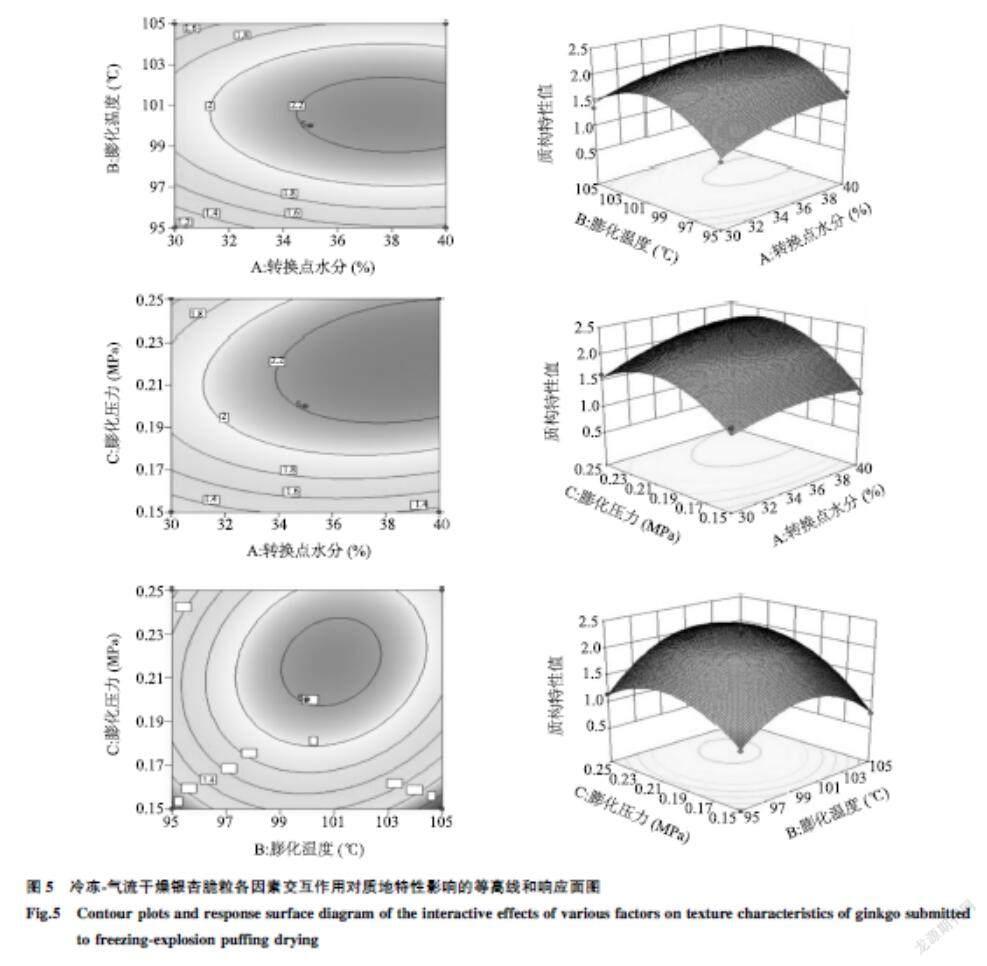

对表2的试验结果用Design-Expert 10统计软件进行方差分析(表3)。由表3可以看出该模型的决定系数(R2)=0.940 9,调整决定系数( R2Adj)=0.864 8,模型P=0.001 7,P<0.01,表明该模型具有显著性,失拟项P>0.05不显著,表明该模型能很好地反应响应值变化,能利用该模型对质构特性进行很好的分析和预测。响应面和等高线图(图5),可以直观反映各试验的交互作用,等高线反映了交互作用的强弱,图形越趋向椭圆表明交互作用越强,越趋向圆形表明交互作用越弱[21]。从图中可以看出转换点水分(X1)和膨化温度(X2)、转换点水分(X1)和膨化压力(X3)之间的等高线图趋于椭圆,交互作用明显。膨化温度(X2)和膨化压力(X3)之间的等高线图趋于圆形,交互作用较小。

利用Design Export 10软件计算确定最佳的银杏脆粒干燥膨化工艺条件为:转换点水分34.616%,膨化温度98.800℃,膨化压力0.212 Mpa,获得的银杏脆粒质构特性值为2.161。结合实际操作,最佳工艺条件修正为转换点水分35%、膨化温度98 ℃、膨化压力0.2 Mpa。在此最佳条件下进行3次验证试验,质构特性值为2.25±0.12,与预测值相差不大,说明采用响应面法优化的工艺条件具有实际应用价值。

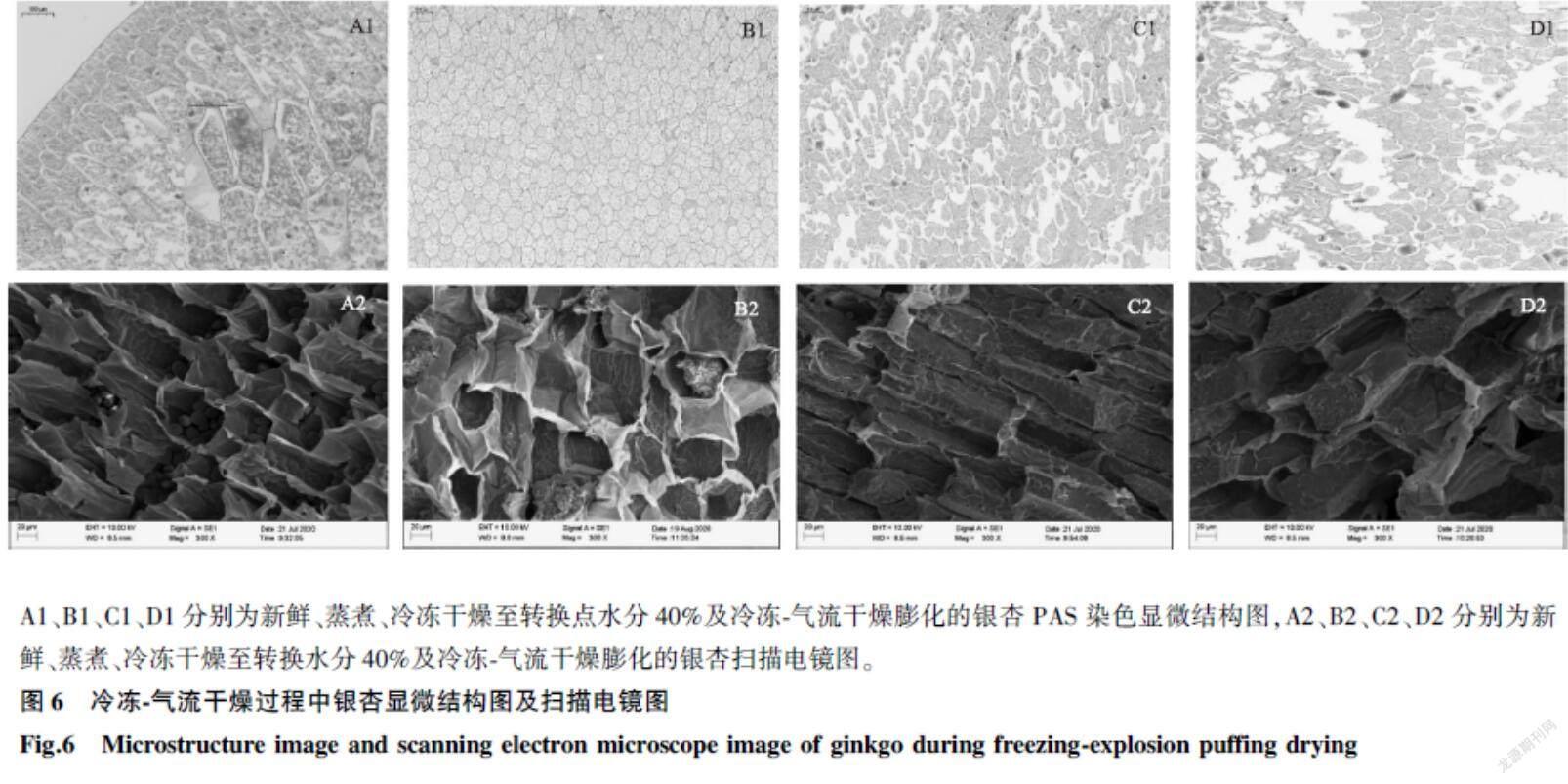

2.3冷冻-气流干燥过程中银杏脆粒微观形态变化

银杏冷冻-气流干燥过程中PAS染色显微结构及扫描电镜观察结果如图6所示。从图6A1中可以看出新鲜银杏细胞轮廓分明,结构清晰,细胞形态呈梭子形,淀粉颗粒呈卵圆形,无规则地散落在细胞内,占据着细胞内的大部分空间;图6A2显示这些淀粉颗粒填充于细胞内,颗粒分明,被薄膜包裹,紧贴于细胞内壁,细胞的横切面基本呈典型的六边形。银杏经过蒸煮后,在细胞内观察不到淀粉颗粒,淀粉颗粒受热糊化,吸水膨胀,整个细胞中完全充满了糊化淀粉,细胞紧密相连(图6B1);包裹淀粉颗粒的薄膜和细胞壁受到破坏,表面皱褶严重,软塌(图6B2)。冷冻-气流干燥的冷冻干燥阶段,银杏组织出现了较均匀的孔隙,细胞间紧实度降低,有的地方出现了水分迁移通道(图6C1);在扫描电镜中也可以看到细胞间出现的空隙,糊化淀粉均匀地包裹在细胞中,形成一个个截面为六边形的柱状体(图6 C2)。经过冷冻干燥至转换点水分为40%后再进行气流膨化,发现银杏组织中出现了较大面积的空洞,一些细胞组织遭到破坏,这是由于瞬间膨化产生的膨化力,原有均匀孔隙组织受到冲击,出现更大的孔隙及水分迁移通道(图6D1);从扫描电镜图中也可以看出细胞壁的破坏及细胞间空洞大小的增加(图6D2)。这可能由于冷冻干燥作为预干燥可形成更好的多孔结构,使膨化过程中内部水分更容易对物料各个部位进行膨化动力冲击,且提供更多的毛细通道释放内部瞬间汽化的水蒸气,促使冷冻-气流干燥银杏脆粒质地和均匀孔隙结构的形成[22]。

2.4冷冻-气流干燥过程中银杏脆粒孔隙结构变化

银杏冷冻-气流干燥过程中孔隙结构的变化如表4所示,从表4中可以看出干燥加工对银杏的体积密度和颗粒密度影响较大,新鲜银杏的体积密度和颗粒密度最大,随着干燥脱水进程的推进,体积密度和颗粒密度逐渐减小,与物料水分含量呈正相关,这与Ali等[23]研究结果一致。然而孔隙率随着干燥进程的进行逐渐增加,新鲜银杏的孔隙率仅有28.75%,冷冻-气流干燥的银杏脆粒孔隙率达到64.19%,这个结果从银杏干燥过程中显微结构图和扫描电镜图(图7)中可以直观地看到。

A1、B1、C1、D1分别为新鲜、蒸煮、冷冻干燥至转换点水分40%及冷冻-气流干燥膨化的银杏PAS染色显微结构图,A2、B2、C2、D2分别为新鲜、蒸煮、冷冻干燥至转换水分40%及冷冻-气流干燥膨化的银杏扫描电镜图。

银杏在蒸煮过程中吸水膨胀,体积明显大于新鲜样品。为了考察银杏干燥过程中的膨化效果,通过对比干燥样品与蒸煮样品的体积来表示银杏干燥过程中的膨化率变化。从表4中可以看出冷冻干燥至转换点水分为40%的样品膨化率为88.68%,说明冷冻预干燥使得银杏体积略微变小,这可能是由于冷冻干燥前预冻采用的是缓冻,对银杏结构有一定的影响[24]。继续进行气流膨化,冷冻-气流干燥银杏脆粒的膨化率变化不显著(P>0.05),虽然从图5和表4中可以看出冷冻-气流干燥的银杏脆粒空洞增加,孔隙率增大,但由于随着干燥的进一步进行,糊化淀粉的体积会发生收缩,造成整个银杏的体积变化不大[25]。

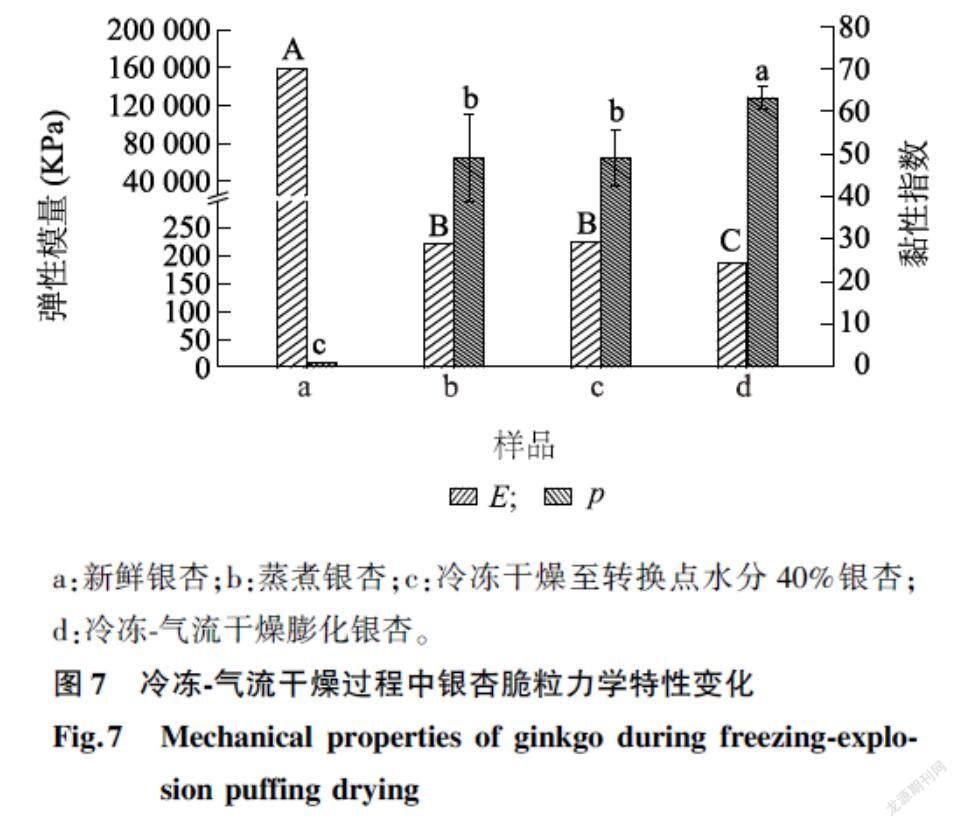

2.5冷冻-气流干燥过程中银杏脆粒力学特性变化

力学特性的变化可以反映物料在外力作用下的抗压、形变能力,对于薄壁细胞组织,物料的力学特性对膨化干燥产品酥脆质地的形成具有重大影响。银杏冷冻-气流干燥过程中弹性模量和黏性指数的变化如图7所示,可以看出新鲜银杏的弹性模量最大,黏性指数最小,说明新鲜银杏抵抗外力作用的能力较大,很难弹性形变。蒸煮后银杏的弹性模量显著下降(P<0.05),黏性指数显著增加(P<0.05),与新鲜银杏相比在外力作用下极易发生弹性形变,有利于后阶段膨化干燥过程中酥脆质地结构的形成。经过冷冻干燥,银杏的弹性模量和黏性指数无显著变化(P>0.05),说明冷冻干燥对银杏组织的抗压能力及弹性形变能力均没有太大影响,这也是冷冻干燥銀杏产品组织绵软、缺乏足够结构强度的原因[9,26]。气流膨化干燥使得银杏的弹性模量显著降低(P<0.05),黏性指数显著增加(P<0.05),这是由于气流膨化热干燥促使糊化淀粉水分基本脱除,糊化淀粉凝结成块,增加银杏组织的刚性特性,反而其弹性形变能力下降。

3结论

通过改变冷冻干燥与膨化干燥的组合类型,分析了冷冻-气流干燥过程中银杏微观结构、孔隙结构及力学特性的变化规律,明晰了银杏脆粒质地形成的内在原因。单因素试验和响应曲面试验结果表明,冷冻-气流干燥可以获得较佳的银杏脆粒质地结构,优化的最佳工艺参数为转换点水分 35%,膨化温度 98 ℃,膨化压力0.2 MPa,获得的质构特性值为2.25。从PAS染色显微结构图及扫描电镜图可以看出,冷冻干燥阶段促使银杏组织出现均匀的孔隙结构及水分迁移通道,细胞间出现孔隙,糊化淀粉包裹在细胞中,进一步的气流膨化干燥的瞬间膨化力冲击促使银杏组织出现较大的空洞及水分迁移通道,细胞组织受到严重破坏;随着干燥进程的推进,银杏体积密度和颗粒密度逐渐减少,孔隙率逐渐增加,但膨化率变化不明显,这与干燥促使糊化淀粉收缩有关;蒸煮加工显著降低银杏的弹性模量,提高其黏性指数,而冷冻干燥对力学特性指标无显著影响(P>0.05),这与冷冻干燥产品组织绵软、结构强度不足有关,进一步的气流膨化干燥使得弹性模量下降,黏性指数增加。该结果表明冷冻干燥作为预干燥可形成较好的多孔结构,有利于气流膨化干燥时内部水分对物料各个部位进行膨化动力冲击,促使冷冻-气流干燥银杏酥脆质地的形成。结果还揭示了冷冻-气流干燥银杏的质地形成与其微观结构、孔隙结构及力学特性的变化有关,这为银杏休闲食品开发及产业发展提供了一定理论依据和技术支撑。

参考文献:

[1]余圆圆. 白果毒/效成分及白果对阿尔兹海默病的干预作用研究[D]. 镇江: 江苏大学, 2017.

[2]金敬红,徐志扬,陈文华. 超声波在银杏果干燥过程中的应用研究[J]. 中国野生植物资源, 2018, 37(2): 70-72.

[3]唐仕荣,巫永华,李超,等. 低银杏酸速溶银杏果粉的加工工艺研究[J]. 食品科技, 2018, 43(11): 116-122.

[4]SCHSSLER K, JGER H, KNORR D. Novel contact ultrasound system for the accelerated freeze-drying of vegetables[J]. Innovative Food Science and Emerging Technologies, 2012, 16:113-120.

[5]PEI F, SHI Y, GAO X Y, et al. Changes in non-volatile taste components of button mushroom (Agaricus bisporus) during different stages of freeze drying and freeze drying combined with microwave vacuum drying[J]. Food Chemistry, 2014, 165:547-554.

[6]BI J F, WANG X, CHEN Q Q, et al. Evaluation indicators of explosion puffing Fuji apple chips quality from different Chinese origins[J]. LWT-Food Science and Technology, 2015, 60(2):1129-1135.

[7]LYU J, ZHOU L Y, BI J F, et al. Quality evaluation of yellow peach chips prepared by explosion puffing drying[J]. J Food Science Technology, 2015, 52(12):8204-8211.

[8]王萍,易建勇,毕金峰,等. 菠萝蜜真空冷冻-变温压差膨化联合干燥工艺优化[J]. 中国食品学报, 2016, 16(11):129-136.

[9]YI J Y, LYU J, BI J F, et al. Hot air drying and freeze drying pre-treatments coupled to explosion puffing drying in terms of quality attributes of mango, pitaya, and papaya fruit chips[J]. Journal of Food Processing and Preservation, 2017, 41(6): 1-10.

[10]廉苗苗,黄略略,段续. 猕猴桃在冻干-真空微波联合干燥过程中的品质变化与水分分布特征[J]. 食品与发酵工业, 2020, 46(15):162-168.

[11]HUANG L L , ZHANG M , WANG L P , et al. Influence of combination drying methods on composition, texture, aroma and microstructure of apple slices[J]. LWT-Food Science and Technology, 2012, 47(1):183-188.

[12]MU Y, LIU C, ZHENG X, et al. Effects of microwave vacuum puffing conditions on the texture characteristics and sensory properties of blackcurrant (Ribes nigrum L) snack[J]. International Agricultural Engineering Journal, 2010, 19(3):45-53.

[13]YAN Z, SOUSA-GALLAGHER M J, OLIVEIRA F A R. Shrinkage and porosity of banana, pineapple and mango slices during air-drying[J]. Journal of Food Engineering, 2008, 84(3):430-440.

[14]ZIELINSKA M, SADOWSKI P, BLAZCZAK W. Freezing/thawing and microwave-assisted drying of blueberries (Vaccinium corymbosum L.)[J]. LWT-Food Science and Technology, 2015, 62(1): 555-563.

[15]WANG H, LIU C, XUE Y, et al. Correlation of mechanical properties of peach slices with cell wall polysaccharides and cell morphology during hot air predrying [J]. Journal of Food Processing and Preservation, 2020, 44(2): 1-11.

[16]刘春菊,王海鸥,刘春泉,等. 预处理对气流膨化干燥黄桃丁品质的影响[J]. 食品工业科技, 2016, 37(3): 251-255.

[17]LIU C J, LIU J X, LI D J, et al. Cell wall components, cell morphology, and mechanical properties of peach slices submitted to drying[J]. Drying Technology, 2019, 38(13): 1776-1789.

[18]刘春泉,张钟元,李丽娟,等. 莲藕片真空微波联合气流膨化干燥工艺[J]. 核农学报, 2015, 4(4):751-751.

[19]张立彦,芮汉明,李作为. 蛋白质对淀粉物料微波膨化的影响[J]. 华南理工大学学报(自然科学版), 2002, 30(2):56-56.

[20]石启龙,赵亚,郑亚琴. 雪莲果热风-微波联合干燥工艺优化[J]. 食品科学, 2011, 32(12): 150-155.

[21]柳萌,郜海燕,房祥军,等.不同成熟度杨梅酚酸的超声-微波协同优化提取及其抗氧化性对比[J].食品科学, 2021, 42(3): 112-120.

[22]FENG L, XU Y Y, XIAO Y D, et al. Effects of pre-drying treatments combined with explosion puffing drying on the physicochemical properties, antioxidant activities and flavor characteristics of apples[J]. Food Chemistry, 2020, 338:1-9.

[23]ALI S, SINGH B, SHARMA S. Response surface analysis and extrusion process optimization of maize-mungbean based instant weaning food[J]. International Joural of Food Science and Technology, 2016, 51:2301-2312.

[24]王海鷗,扶庆权,陈守江,等. 不同真空冷冻干燥方法对杏鲍菇片干燥特性及品质的影响[J]. 江苏农业学报, 2018, 34(4):904-912.

[25]WEI Q Y, HUANG J P, ZHANG Z Y, et al. Effects of different combined drying methods on drying uniformity and quality of dried taro slices[J]. Drying Technology, 2019, 37(3):322-330.

[26]LYU J, YI J, BI J F, et al. Impacts of explosion puffing drying combined with hot-air and freeze drying on the quality of papaya chips[J]. International Journal of Food Engineering, 2017, 13(2):1-11.

(责任编辑:张震林)

收稿日期:2021-03-15

基金项目:江苏省苏北科技专项(XZ-SZ201926)

作者简介:孙希云(1978-),女,博士,副教授,主要从事健康食品营养与创制。(E-mail)sun_xiyun@163.com

通讯作者:刘春菊,(Tel)025-84391922;(E-mail)cjliu0306@163.com