一种用于预应力工程的电磁式限位器及限位方法

2021-01-29李光鑫

李光鑫

(中铁十九局集团广州工程有限公司,广东广州 511458)

0 引言

现代工程建设中,后张法预应力施工占据重要地位[1],能发挥出工具锚夹片的夹持作用,以便顺利将预应力钢绞线穿出锚头,此过程中预先设置在工作锚内的钢绞线也将协同运行,即同步被拖出,从而实现对钢绞线的张拉处理。完成张拉作业后,千斤顶回油过程中同步发生钢绞线回缩现象,此后工作锚夹片发挥作用,将钢绞线有效锁定。为确保钢绞线被顺利拖回,必须加强对退位行程长度的控制[2],根据现阶段的工程技术水平,通常在千斤顶和工作锚之间采取处理措施,通过增设限位板的方式调控退位行程长度。

1 防回缩预应力钢绞线张拉装置

限位板设置特定深度的凹槽,可控制工作锚夹片的退位行程。如凹槽偏浅,在工作锚夹片退位过程中将受到限位板的阻碍,导致退位行程较短,不具备彻底退出锚孔的能力,此时钢绞线依然存在夹持力,该夹持力对张拉作业的影响较为明显,易引发断丝等质量问题;存在啃丝现象时,产生的钢屑会进入工作锚夹片压纹内,严重影响夹片的锚固效果,易出现滑丝现象,相较于正常状态而言,钢绞线的回缩量明显增加,预应力损失偏大。如凹槽偏深,则会出现退位行程超长的情况,钢绞线的回缩量偏大,施工效果偏离预期,也将出现张拉失效问题。

根据现有技术水平,限位器凹槽深度的控制主要通过调整钢绞线外径尺寸的方式实现,但该方式存在明显的局限性,实际张拉过程中工作锚夹片啃丝问题并未得到彻底地解决[3]。鉴于此,提出具有防回缩特性的张拉装置,具体组成包含工作锚和工具锚两部分,前者设置适量工作夹片,后者包含合适规格的工具夹片,两者间配置千斤顶,并在千斤顶临近工作锚的一侧配置限位板。此方式的突出特点是限位板设有开孔,其中增设了防回缩板,此时钢绞线按照“工作锚→防回缩板→限位板→千斤顶→工作锚”的方式依次穿入,并对防回缩板和限位板的配置方式加以优化,在两者间增设弹性元件。新型应力钢绞线张拉装置可靠性良好,内部结构组成较为简单,在减少预应力损失方面具有良好表现。需注意的是,由于凹孔深度不足,虽然增设了弹性元件,但其应用效果相对有限,防回缩板的阻挡作用依然较为明显,工作锚夹片退位行程偏小的问题未得到有效解决,啃丝情况难以完全避免。

2 电磁式限位器及活动板构成

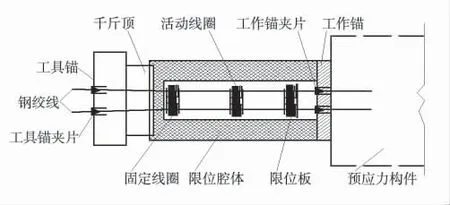

图1 电磁限位器

图2 活动板

如图1 所示,电磁限位器的组成包含:预应力构件、工作锚、限位腔体(内部设置动圈)限位板(动圈限位板由活动板和限位线圈共同组成)、活动线圈、固定线圈、千斤顶、工具锚、钢绞线,工作锚中设置工作锚夹片,类似的,工具锚内则设置工具锚夹片。限位器腔体前端与工作锚连接,后端与千斤顶连接,钢绞线在夹片作用下分别夹持在工作锚、工具锚中。本设计中,钢绞线4 根,活动板依次设置4 个穿线孔(图2)。

3 预应力工程中的电磁式限位器特征

此装置的主要特征是配置4 根钢绞线,同时与之相对应的穿线孔数量也是4 个。根据电磁式限位器的结构组成以及特征,确定具体操作流程。

(1)固定线圈、活动线圈及限位线圈通电,在此条件下将形成磁场,使三者形成紧密贴合的关系,此时活动板随之改变姿态,确保工作锚夹片有足够的退位空间。

(2)启用千斤顶,正式进入张拉环节。

(3)伴随张拉作业的持续推进,当实际张拉量提升至设计值后即可暂停,调整活动线圈的正负极,磁场由相吸转为相斥,推动活动板运动,在其作用下推动工作锚夹片,使其进入工作锚内。

(4)千斤顶回油,此过程中钢绞线被锁定在工作锚内,结束整个锚固作业。

按照上述流程实际操作,从所得结果来看,由于得到了限位器的支持,钢绞线的回缩量可以控制在合理范围内,通常在2 mm内,比规定的最大6 mm 更小,表明钢绞线回缩量表现良好,该电磁式限位器具有可行性。

4 电磁式限位器的主要缺陷及处理措施

4.1 连接器脱落的原因

(1)工作夹片上的丝牙未依据规范完成高精度加工作业,夹片与钢绞线虽然存在握裹力但较微弱,导致连接器脱落。

(2)部分夹片与锚板的尺寸精度偏低,安装时匹配效果较差,难以构成有机整体,不利于后续预应力施工。

(3)作业人员专业水平不高,连接器安装后未与锚垫板形成紧密贴合的关系,两者间形成楔形缝隙。

4.2 连接器脱落处理方法

结束张拉作业后,对相应孔道注浆,并检测该处浆体的强度情况,当其提升至设计值后即可凿除连接器的混凝土,以便全面检查挤压锚的质量,若存在受损情况则及时换新。经过拉脱后,易导致前一孔的钢绞线受损,其实际直径小于设计值,对此可以新增连接器和限位板,用螺丝固定工作夹片。结束前一孔的张拉作业后,用清水深度清理钢绞线,且凿毛期间产生的垃圾也要得到有效清理,向连接器锥孔和工作夹片处均匀涂抹适量柴油,设置工作夹片后再利用打紧器稳固,充分发挥限位器和连接器的共同作用,实现对工作锚的限位处理。

更换钢绞线,安装至连接器上,通过焊接的方式恢复被割断的钢筋,此过程伴有焊渣飞溅情况,需使用薄铁皮遮盖钢绞线。张拉端配置25 t 千斤顶,利用该装置张拉至10%后暂停,将各钢绞线拉紧并旋紧螺栓,再用250 t 千斤顶张拉,直至完成整个张拉作业。千斤顶进油应缓慢均匀,不可在某个时段大幅度变更进油量,张拉期间做好检测与控制工作,保证张拉力和钢绞线的伸长量都能够满足要求,结束张拉后暂不退出千斤顶,应给予2 h的持续性观察,若此过程中锚固情况无异常,则退出千斤顶。

4.3 预防措施

做好锚固性能力学实验,定期检测锚板硬度,发现问题及时并妥当解决,可在既有实验或检测频率的基础上增加10%,缩短单次实验或检测的间隔时间。施工前组织技术交底,保证每位员工都能够掌握张拉技术要点,带着责任心完成自身职责内的工作。加强培训,促进施工人员持续提升自身的综合水平。做好张拉前的准备工作,使用25 t 穿心顶预拉10%,目的在于保证钢绞线受力的均匀性,随后再用250 t 千斤顶正式张拉。

5 结束语

本文提出的限位器在传统形式上实现了升级,充分发挥出固定线圈、活动线圈及限位线圈的作用,可形成具有吸引力的磁场,以便工作锚夹片有充足的退位空间,保证退位行程的合理性。千斤顶张拉期间的啃丝问题得到有效解决,预应力锚口损失相对较小;结束张拉后,调整活动线圈的正负极,从而构成具有相斥特性的磁场,通过活动板的作用带动工作锚夹片运行,使其进入工作锚内,期间钢绞线的回缩量得到有效控制,避免了钢绞线回缩量过大问题。