4000 m岩心钻机桅杆结构设计与有限元分析

2021-01-28伍晓龙刘凡柏

伍晓龙,刘凡柏

(中国地质科学院勘探技术研究所,河北廊坊065000)

随着我国经济规模的不断扩大以及人口的持续增长,对石油、天然气、铁、铜、铬、钾盐等矿产资源的需求急剧增加,地表矿、浅部矿、易识别矿日益减少,重要资源的可采储量显著下降,难以满足现代化建设的需要,社会经济发展与资源环境供给不足的矛盾日益突出。国民经济发展对深部勘探技术提出了迫切需求。我国的岩心钻探设备仍以20世纪70年代发展起来的立轴式钻机为主,除少数机型钻进能力可达3000 m外,多数机型在2000 m以内。“十一五”期间,国家“863”计划安排了重点项目“2000 m地质岩心钻探关键技术与装备”的研究工作,只能满足2000~2500 m隐伏矿床资源勘探的需要。为给深部地质勘探及岩石圈科学钻探研究提供强有力的支撑,急需开展深孔用成套地质岩心钻探技术及其装备的攻关研究。因此,开展4000 m地质岩心成套技术装备研究,对提升我国的钻探技术水平,满足资源勘探的迫切需求是非常必要的,对于缓解目前资源短缺制约我国经济发展的“瓶颈”、发现新的矿产地、实现资源产业可持续发展具有重大的现实意义。4000 m地质岩心钻机研究内容主要包括:电驱动力头系统、电驱转盘系统、钻具升降系统、岩心打捞系统、钻机给进系统、液压系统、交流变频控制系统、钻进与仪表参数监测及操控系统、钻具机械化拧卸装置、钻柱移排管系统、钻具卡夹机构、钻机底座及桅杆等。本文就4000 m地质岩心钻机桅杆进行设计研究。众所周知,对于任何一款钻机而言,桅杆都是其重要的组成部分,是钻机的主要承重部位[1-3]。主要用于摆放钻杆、安装天车、起升装置等零部件、承受反扭矩等。受力情况复杂,使用状况恶劣,桅杆的承载能力对井下施工作业有着重要的影响。因此在桅杆的设计过程中要重点对其强度和刚度进行计算,对其进行有限元结构分析,这些都为钻机桅杆的设计、优化及应用提供重要的依据;对其进行模态分析,能够掌握桅杆的固有振动特性与振型,并与桅杆中的振动源频率进行对比,减少共振的发生,提高桅杆的使用寿命[4]。

1 总体方案设计

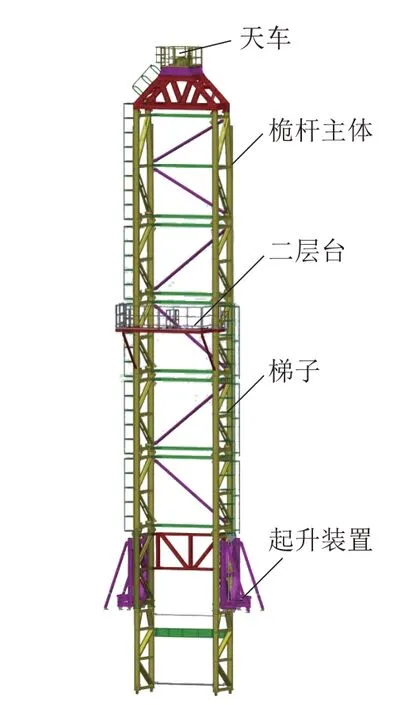

4000 m地质岩心钻机是勘探技术所研制的一款新型岩心钻探设备,能够满足多种工况使用,集机电液于一体化,其HQ(Ø89 mm)口径钻深能力为4000 m,采用顶驱回转系统,能够进行高转速取心钻进。桅杆底部设计有转盘回转系统,可进行大扭矩低转速全面钻进。桅杆设计如图1所示,总体结构为K形,主要由桅杆主体、二层台、梯子、天车以及桅杆附件等组成。其中桅杆主体总高为37425 mm,材质为Q345B工字钢,由七段桅杆短节通过销轴、耳板连接而成,方便拆卸,便于运输,节约场地。其背面采用斜拉梁和横梁布置提高桅杆整体强度,保证其稳定性。桅杆有效高度为33850 mm,使用液压油缸加钢丝绳的倍速机构进行井架的垂直升降,占地面积小,起升效率高,安全性增强。二层台位于距桅杆底部21153 mm处,主要用于摆放钻杆、钻铤以及为工人提供站立平台进行起下钻作业,在其周围设置有护栏,防止意外情况的发生。桅杆外侧均安装爬梯,方便工作人员到达工作位置。

图1 桅杆设计Fig.1 Mast design

2 工况与载荷分析

桅杆是钻机承载钻具反扭矩、承受钩载和所摆放钻具的重力并确保钻机保持稳定的关键部件,其强度和刚度都会影响整机的稳定性和可靠性[5-7]。因此,对桅杆进行工况和载荷分析不仅可以检验方案的合理性,也为后续进行ANSYS分析打下基础[8-10]。钻机桅杆主要有3种工作情况:无风载最大钩载、有风载额定钩载、最大风载。

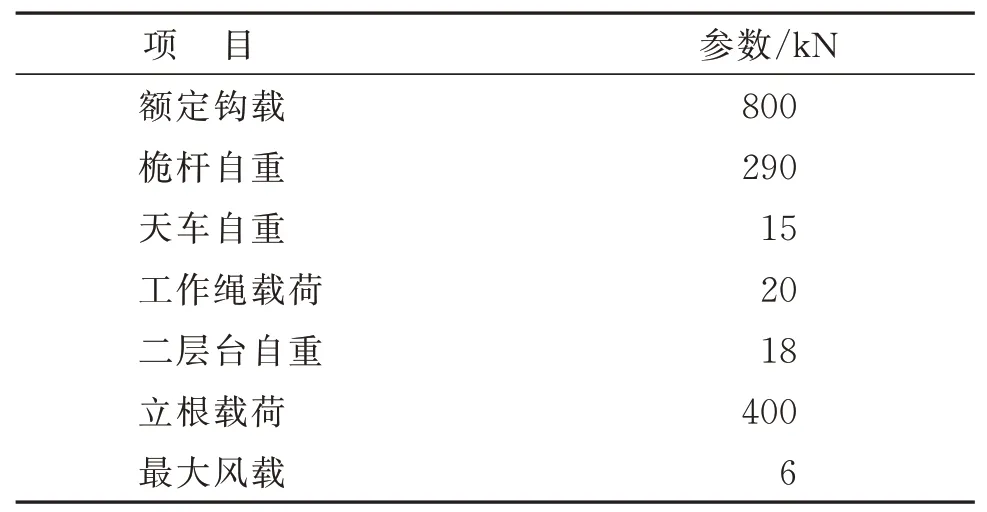

工况一(无风载最大钩载):在无风载最大钩载工况下,桅杆主要受到最大钩载、桅杆自重、天车自重、二层台自重等载荷,具体载荷如表1所示。

表1 工况一载荷参数Table 1 Load parameters for Case 1 working condition

工况二(有风载额定钩载):在有风载额定钩载工况下,桅杆主要受到额定钩载、一定风载、桅杆自重、天车自重、二层台自重等载荷。风载主要是指空气流动时产生的动能作用于桅杆上,风载公式为:

式中:W——受到的风压,W=0.6115V2K0KgK;V——风速,K0——高度系数;Kg——形状系数;K——体型系数[11];f——风载面积。

在额定钩载正常工作时,取风速最大为15.5 m/s。具体载荷如表2所示。

表2 工况二载荷参数Table 2 Load parameters for Case 2 working condition

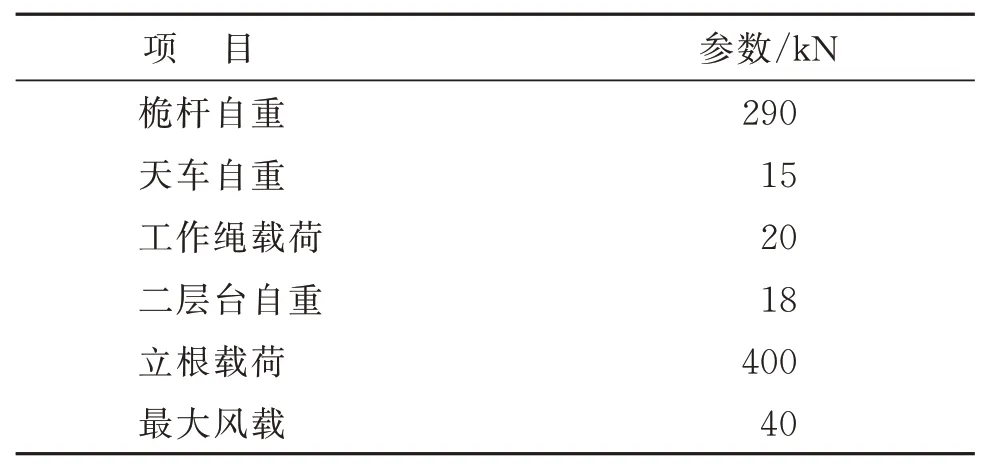

工况三(最大风载):在最大风载工况下,桅杆主要受到最大风载、桅杆自重、天车自重、二层台自重等载荷。在最大风载工况下,风速最大为36 m/s,具体载荷如表3所示。

表3 工况三载荷参数Table 3 Load parameters for Case 3 working condition

3 静力学分析

当分析对象结构比较复杂时,首先要对其结构进行合理的简化,然后再导入ANSYS中进行分析[12-13]。本文主要是对钻机桅杆进行分析,其零部件较多,因此必须对三维模型进行简化。

(1)销轴的简化处理。桅杆与桅杆连接处使用的是销轴,销轴的尺寸较小,无法划分出高质量网格,并且影响接触的设置。因此将销轴简化为两端封闭的圆柱体,这样能够得到高质量的网格,并且减少接触对的数量。

(2)桅杆附件接触对种类数目较杂,不是本次研究分析的主要对象,因此将其全部忽略,将其重力全部叠加到桅杆的总重力中。

(3)所有零件的工艺性圆角或装饰性圆角均忽略;忽略焊接对结构的影响;非主要受力部位的孔和槽结构忽略不计。

(4)本次分析中主要研究对象是桅杆,各杆件连接均为刚性连接。

简化后的桅杆三维模型如图2所示,导入ANSYS Workbench后,对零件进行了切分,对切分后的body运用Body Sizing和Face Sizing等局部网格控制方法。组中得到网格数46007个,节点数232744个,平均网格质量为0.869,能够满足静力学有限元分析对网格质量的要求[14],网格划分结果如图3所示。

图2 简化后桅杆三维模型Fig.2 Simplified 3D model for the mast

图3 网格划分结果Fig.3 Meshing results

3.1 无风载最大钩载

在桅杆下端添加固定约束,在桅杆上添加工况一载荷对模型进行求解。

图4所示是桅杆的最大等效应力云图,最大等效应力出现在天车支架与桅杆顶端的连接处,最大等效应力≯238.08 MPa;图5所示是桅杆的总变形云图,最大变形出现在天车支架处,最大变形≯10.8 mm。

图4 工况一等效应力云图Fig.4 Equivalent stress nephogram for Case 1 working condition

图5 工况一总变形云图Fig.5 Total deformation nephogram for Case 1 working condition

桅杆材料选用的是Q345钢,其屈服强度为345 MPa,取安全系数1.3,则许用应力为:

静力学分析结果中最大等效应力为238.08 MPa,小于材料的屈服强度265 MPa;最大变形为10.743 mm,与桅杆零部件尺寸相比可忽略,因此可看出桅杆强度和刚度满足要求。

3.2 有风载额定钩载

在桅杆下端添加固定约束,在桅杆上添加工况二载荷对模型进行求解。

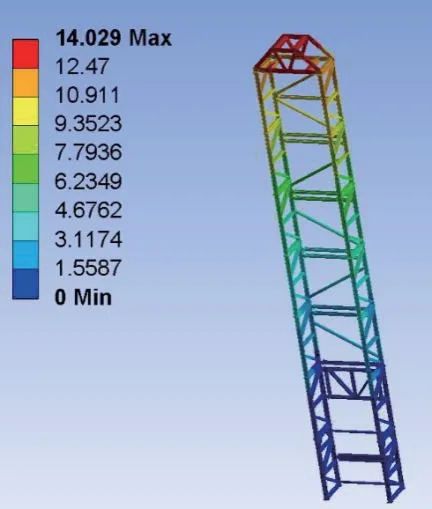

图6所示是桅杆的最大等效应力云图,最大等效应力出现在天车支架与桅杆顶端的连接处,最大等效应力≯179.31 MPa。图7所示是桅杆的总变形云图,最大变形≯14.1 mm。静力学分析结果中最大等效应力为179.31 MPa,远小于材料的屈服强度265 MPa;最大变形为14.029 mm,与桅杆零部件尺寸相比可忽略,因此可看出桅杆强度和刚度满足要求。

图6 工况二等效应力云图Fig.6 Equivalent stress nephogram for Case 2 working condition

图7 工况二总变形云图Fig.7 Total deformation nephogram for Case 2 working condition

3.3 最大风载

在桅杆下端添加固定约束,在桅杆上添加工况三载荷对模型进行求解。

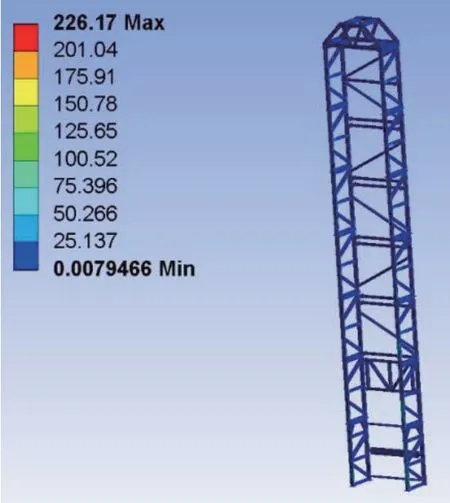

图8所示是桅杆的最大等效应力云图,最大等效应力出现在天车支架与桅杆顶端的连接处,最大等效应力≯226.17 MPa。图9所示是桅杆的总变形云图,最大变形≯49.33 mm。静力学分析结果中最大等效应力为226.17 MPa,小于材料的屈服强度265 MPa;最大变形为49.325 mm,与桅杆零部件尺寸相比可忽略,因此可看出桅杆强度和刚度满足要求。

图8 工况三等效应力云图Fig.8 Equivalent stress nephogram for Case 3 working condition

图9 工况三总变形云图Fig.9 Total deformation nephogram for Case 3 working condition

从3种工况的结果来看,第一种工况在桅杆最大负载运行时,其等效应力最大;第三种工况在风力最大、无负载不工作的情况下,变形最大,但是都能够符合桅杆的强度和刚度要求。

4 模态分析

模态分析[15]主要用于进行桅杆的振动测量以及为结构动力学分析提供依据[14,16],它能够比较精确地测得桅杆的固有频率和振型,从而帮助进行结构优化,使桅杆结构更趋完善和合理。它能够防止桅杆各零部件之间发生共振引起的破坏和噪声问题。

该钻机的动态构件主要为转盘和起升系统,转盘为电机直接驱动,转速在0~200 r/min之间,最大频率≯3.34 Hz;起升系统也为电机直接驱动,滚筒转速为0~250 r/min,最大频率≯4.2 Hz。当桅杆在进行模态分析时,桅杆处于静止状态,其固有频率与施加的载荷无关,边界条件为底端固定全约束,得到桅杆前10阶固有频率,如表4所示。

表4 桅杆前10阶固有频率及变形参数Table 4 The first 10 intrisinc frequencies and deformation parameters of the mast

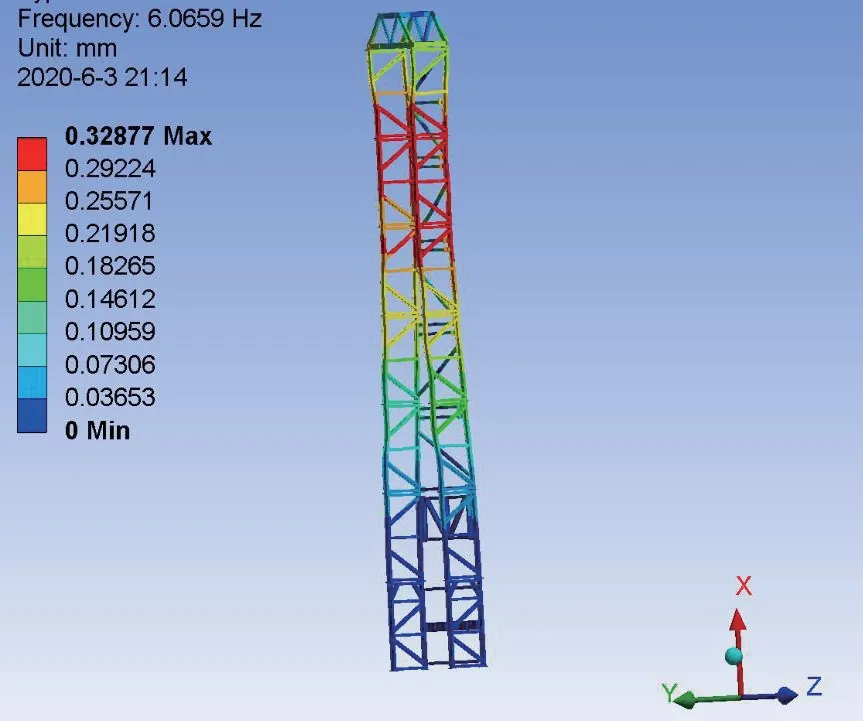

对比桅杆固有频率与钻机动态构件的频率,发现桅杆动态构件频率较低,最大频率≯4.2 Hz,因此具有实际意义的只有前4阶桅杆的固有频率与振型,如图10~13所示。

第一阶模态振型主要为桅杆进行前后摇摆振动,其主要变形发生在桅杆顶部沿Y轴方向,最大变形量为0.282 mm,没有发生扭转振动;第二阶模态振型主要为桅杆进行左右摇摆振动,其主要变形发生在桅杆顶部沿Z轴方向,最大变形量为0.256 mm,没有发生扭转振动;第三阶模态振型主要为桅杆进行大幅度的左右摇摆振动以及绕X轴进行扭转,其主要变形发生在桅杆顶部沿Z轴方向和第三、第四桅杆段,最大变形量为0.273 mm;第四阶模态振型主要为桅杆进行大幅度绕X轴进行扭转,其主要变形发生在第五、第六桅杆段,最大变形量为0.329 mm。

图10 一阶频率Fig.10 First-order frequencies

图11 二阶频率Fig.11 Second-order frequency

图12 三阶频率Fig.12 Third-order frequency

图13 四阶频率Fig.13 Fourth-order frequency

桅杆转盘和滚筒的频率都在桅杆前三阶固有频率之中,如果它们的频率接近时就有可能发生扰动,出现共振现象,因此在进行驱动转盘和滚筒时要注意转速的调节。在模态振动中,桅杆最大变形量都较小,能够满足设计要求。

5 结语

本文讨论了4000 m地质岩心钻机桅杆的设计方案,建立了桅杆的三维模型,对桅杆装配体不同工况下受到的载荷进行了有限元分析,得到了桅杆在不同工况下的受力变形结果;还对其进行了模态分析,得到了桅杆的固有频率。通过与钻机激振源的频率进行对比发现共振主要可能发生在前三节固有频率中,但是其最大变形处变形量较小,能够满足设计要求。通过有限元分析表明该钻机桅杆的强度能够满足实际工作的需要,在工作过程中变形量较小,具有一定的工程应用价值。