军用直升机装甲防护现状与展望

2021-01-28杨彬

杨彬

(北京安达维尔科技股份有限公司,北京 101300)

1 直升机防弹要求

图1 AH-64阿帕奇直升机被动防护设计

随着地面防空武器射程和威力的不断增强,现代军用武装和运输直升机在恶劣战场环境下执行任务时的生存能力面临着严酷挑战。尽管直升机的机动性能和武装对抗能力在持续提高,但被动防护能力薄弱这一固有特点始终没有得到根本性解决。在武装直升机设计中,除了采用隐身、反干扰、多余度操控等手段来提高其生存能力外,防护装甲的使用也已经成为保障其低空安全飞行的最佳举措。武装直升机在低空飞行执行特定任务时,所面临的安全威胁主要来自地面轻武器弹头和高炮高爆弹头。前者包括7.62~14.5mm口径常规穿甲弹的地空攻击,后者涉及的高威力弹头规格最高可达57mm口径。实战表明,武装直升机最常见且最严重的威胁来自12.7mm高射机枪和23mm高炮高爆弹头。对此,许多直升机在服役列装之际便提出了明确的装甲防护要求。以美国AH-64型阿帕奇直升机为例,其机身下表面任何部位被一发12.7mm穿甲弹击中或机身95%表面任何部位被一发23mm高爆弹击中后,仍可继续飞行30分钟以脱离战场;旋翼桨叶任何一点被12.7mm穿甲弹击中后,仍可继续飞行直至完成任务。该直升机驾驶员座舱周围装有大量B4C/芳纶、Al2O3/玻璃钢轻质复合材料装甲,驾驶舱安装有可抵御23mm口径穿甲弹的防弹玻璃,旋翼桨叶使用玻璃纤维增强蜂窝夹芯材料(Nomex)加固,部分关键传动部件包以电渣熔钢衬套或直接以70/49铝合金、熔钢材料制造,同时燃油系统采用了氮气惰化的设计方式以防止中弹后发生爆炸。另一款著名的攻击直升机 美国UH-60系列在其驾驶员座椅、驾驶舱外侧、机身地板等关键部位也广泛加装了B4C陶瓷/Kevlar复合装甲,以保证其在受到23mm高爆弹打击后仍能具有一定的续航能力。

作为世界上第一款共轴双旋翼设计和反坦克直升机的代表,俄罗斯卡-50系列直升机自20世纪90年代末服役起便创造了单座驾驶员进行直升机全权限操控的历史。该直升机座舱安装有350kg钢-铝复合防护装甲,可抵御100m距离内23mm高爆弹头的攻击,连座舱防弹玻璃都能够抵挡12.7mm口径子弹。此外,Ka-50直升机半硬壳式金属结构机身中35%的结构重量由碳纤维复合材料组成,重量高达2700kg;这一特点使得该机型机身90%的部分均可承受相当于12.7mm口径子弹的冲击能量。

2 防护装甲历史发展

自直升机防弹装甲诞生之日起,该产品已历经几代发展,从最早的金属材质演变成今天的陶瓷复材综合体,其构成也由单一组分逐步变为多元组合;尤其是纳米复合材料的出现,让防弹装甲的单体结构性能得到了根本性的提升。第一代防弹装甲主要由铝合金、钛合金等硬质金属材料构成,以产生塑性变形和硬化来对抗高速运动子弹的动能,从而实现减缓子弹冲击力的目的。常用于金属装甲制备的材料有2000、5000、7000系列铝合金和12MnCrNi高强度合金钢等。尽管目前金属装甲已经较少应用于直升机防护,它依然是某些特种车辆防护装甲的候选材料之一。作为单一金属防护材料的改型产品,金属陶瓷复合材料的出现直接为现代直升机装甲的大规模制备创造了直接前提。金属陶瓷是由陶瓷硬质相与金属合金黏结相组成的复合材料。它兼具金属和陶瓷的优点,具有密度小、硬度高、耐腐蚀等优异性能,且具备极佳的环境适用性。目前,用于防弹装甲制备的主要是以氧化铝陶瓷(Al2O3)、碳化硅(SiC)、碳化硼陶瓷(B4C)和二硼化钛(TiB2)为基质的复合材料。其中,氧化铝陶瓷烧结性能好,工艺成熟,生产成本较低,因此得到了广泛应用;B4C陶瓷凭借其极低的密度、较高的抗弯强度和弹性模量,已逐渐成为直升机防弹装甲的首选材料。由于B4C物质自身属于共价化合物,具有特殊的六角菱形晶系原子团簇结构,极难烧结,因而在工业生产中通常需要采用晶粒细化和添加助烧剂的方式才能获得高性能碳化硼陶瓷。

进入20世纪70年代后,随着芳纶等高分子合成材料的问世,软质防弹材料研究取得了突破性成果,防弹装甲进入了第二个高速发展时期。虽然目前仅应用软质防弹材料尚无法完全满足直升机防弹要求,但以芳纶为代表的各类超高性能聚酰胺纤维配合陶瓷材料的使用,已成为直升机装甲产品的主流设计形式。芳纶属于芳香族聚酰胺纤维,具有强度高、模量高、密度低、耐磨性优异的特点。根据其内部化学键连接形式的不同,芳纶主要分为3种类型:对位芳纶(PPTA)、间位芳纶(MPIA)和其他杂环芳纶纤维。对位芳纶是Kevlar RI、Kevlar 29等凯夫拉防弹材料的主要成分,美国杜邦公司发明注册的Nomex防护板则是最广为人知的间位芳纶产品。由于间位芳纶的酰胺基与间位苯基相连,分子链刚性较弱,使其具有了优异的耐高温性能和阻燃性能,且强度和韧性分别达到了钢材料的6倍和2倍。另一种在防弹装甲制备中得到重要应用的软性材料为超高分子量聚乙烯(UHMWPE)。UHMWPE的相对分子量超过150万,与碳纤维、芳纶纤维并称为3大高科技特种纤维。利用UHMWPE高比强度特性制成的织物拥有极佳的耐磨性和抗腐蚀性,其拉伸强度、耐冲击力和比能量吸收能力均比对位芳纶高出1倍,并且比弹击载荷值高出芳纶2倍还多。由于具备上述优异特性,超高分子量聚乙烯成为了直升机防弹装甲产品中芳纶纤维的主要替代品之一。20世纪90年代,PBO纤维的横空出世为防弹产品的研制带来了新的选择。被誉为21世纪超级材料的PBO纤维学名聚对苯撑苯并二噁唑,是一种液晶芳香族杂环聚合物。PBO纤维的密度略高于芳纶材料,但拉伸强度和拉伸弹性模量则明显优于后者。PBO纤维的高性能主要取决于其分子中苯环与芳香杂环形成的刚性棒状连接和高度共轭的分子链结构,这些内部结构不仅赋予了PBO材料较高的刚性、强度和模量,还使其具备了较好的吸波性能;因此,该材料还可用于飞机隐身性研究。目前,尽管包括我国在内世界上多家商用公司都在探索PBO材料的商业化进程,但大都处于中试阶段,日本东洋纺公司仍然是唯一可以提供优质商业化PBO纤维的公司。

表1 几种防弹纤维材料特性对比

图2 石墨烯在ZrO2/Al2O3陶瓷中的改性作用

近年来,随着材料学研究的不断深入,一些新型改性结构陶瓷的出现再次促进了防弹装甲产品的性能提升。改性陶瓷通常是在陶瓷基体中加入第二相材料,通过颗粒增韧、相变增韧等方式强化陶瓷内部的化学键,使其在受到弹击时可以消耗更多裂纹扩展时的能量,以达到提升防弹性能的目的。可作为结构材料增强体的元素有很多,石墨烯材料便是其中广受关注的一种。借助石墨烯独有的裂纹桥接特性,采用放电等离子烧结技术制成的ZrO2/Al2O3石墨烯纳米增强陶瓷的断裂韧性可以相比原型产品提高40%。当陶瓷裂纹扩展路线经过石墨烯时,由于石墨烯与基质界面存在较强的结合力,裂纹将在石墨烯-Al2O3结合键内部沿纵向进行多路径三维化扩散,从而降低应力集中的程度,增强原陶瓷的韧性。有趣的是,石墨烯对陶瓷复合材料的增韧效果却并非随着其含量增大而提高;对于特定基质的陶瓷而言,石墨烯在某一固定重量比情况下掺混时使陶瓷的强度达到最高,大于或小于该重量比都无法实现该改性陶瓷的最佳防弹效果。其主要原因为:随着石墨烯体积含量的逐渐增加,石墨烯片层的拔出、桥联、裂纹偏转以及石墨烯对基体晶粒的细化作用逐渐显现出来,陶瓷基质的抗弯强度和断裂韧性也随之提高;但石墨烯的引入同时降低了陶瓷基体材料的致密性,这使得复合材料的硬度随着石墨烯含量继续增加而逐渐降低,防弹性能随之衰退。

图3 石墨烯/Al2O3陶瓷断面图像(SEM比例:1μm)

为有效地保护石墨烯的二维结构,降低烧结温度,缩短保温时间,同时获得致密度高、综合性能优良的石墨烯/陶瓷基复合材料,热压烧结、放电等离子烧结(SPS)、高频感应加热烧结(HFIHS)等先进的压力烧结技术得到了广泛应用。其中,SPS技术又因其制品致密度高、成品性能优良的特点,已经成为石墨烯改性陶瓷的首选制备方式。由于传统陶瓷具有高硬度和绝缘性特点,机械加工难度大,成本高,且耗时长;而石墨烯的引入则会显著改善陶瓷材料的加工性能,除了切割过程更加便利以外,采用大尺寸石墨烯制得的复相陶瓷还易于钻孔安装。

3 典型复合装甲构型

1998年颁布的美军标MIL-PRF-46103E《轻型复合材料装甲性能标准》中明确要求,直升机装甲需要在承受1000m射程范围内、着靶速度不低于488m/s的12.7mm口径穿甲弹攻击时确保飞机主体结构不受到严重损伤。在地面打靶试验中,装甲试验样件背面的弹击变形不应超过44mm。此外,复合装甲还需要满足恶劣环境下动态振动、12g加速度冲击、高低温和油水浸渍等情况下的环境适应性要求。

图4 复合装甲内部结构

典型直升机超轻型防弹装甲的内部主体结构一般由三层组成:陶瓷板、碳纤维支撑板和高性能聚乙烯(PE)背板,三层之间用环氧树脂胶或聚氨酯胶粘接,陶瓷表面覆盖一层尼龙止裂布,并进行三防喷漆处理。在受到子弹冲击时,结构陶瓷会承受绝大部分能量,并在背后碳纤维板的支撑作用下发生侵彻破裂;高韧性聚乙烯背板会吸收子弹和破碎陶瓷的剩余能量,并在一定变形量内结束整个弹头侵彻过程。尽管直升机的蒙皮会在弹头冲击作用下出现一定程度损伤(实际效果取决于装甲支架设计和安装间隙要求),但防弹装甲却实现了对飞机内部成员和主体结构的保护。出于结构紧凑性考虑,有些直升机装甲主体结构采用双层设计形式,即使用芳纶纤维材料代替碳纤维板和PE板,此时,芳纶纤维板需要兼具高硬度和强延展性特征。利用上述结构特征所制备的直升机装甲面密度可低于42kg/m2,且根据直升机的技战术要求可实现一体式或模块化设计。

复合装甲的防弹效果取决于弹体侵彻过程中能量的吸收程度。当弹体与陶瓷相接触时,陶瓷材料表面会发生破碎,形成破碎锥,此时,可使子弹运行速度降低20%~30%,并使弹头发生破碎,产生压缩波作用于陶瓷内部;压缩波沿弹体侵彻方向会产生自由弹性波,在弹性波的作用下陶瓷会进一步破碎并消耗子弹动能;此后,弹体侵彻会在陶瓷的环向应力限制下继续受到阻抗,其动能也会被碳纤维背板所吸收。最后,当弹体到达聚乙烯背板区域,由于聚乙烯复材层间树脂基体的存在,能量被传递给各层纤维,纤维断裂拔出致使聚合物织物分层,这一过程是冲击动能最后的消耗模式,直至弹体停留在背板内。

直升机复合装甲的制备过程主要包含高强度陶瓷烧结、压层黏接固化和层间应力调整等关键技术,要获得高性能、低面密度的装甲,除了需要具备陶瓷材料力学、复材加工、胶接特种工艺等方面大量的知识和经验,还需要了解直升机的战术任务剖面,结合不同部位着弹概率和动能冲击分析来进行整机装甲的布置。通常,飞机驾驶舱、燃油箱、发动机整流罩和地板等部位是安装装甲的首选位置,有些中弹后影响飞行安全的部位,如操纵机构、液压管路等位置也需要予以考虑。有时,直升机的不同部位会安装不同类型的防弹装甲,以便在飞机重量增加和局部定制化防护之间达到最佳平衡。

4 新型直升机装甲展望

相比典型陶瓷复合装甲,功能梯度装甲、透明装甲等几种新型直升机装甲自出现起便一直备受关注。随着人们对它们制备机理探索的不断深入,这些新型装甲会在未来直升机被动防护系统中发挥更加重要的作用。

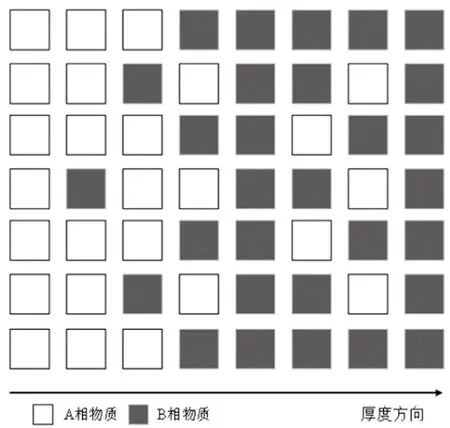

图5 功能梯度材料结构组分示意

4.1 功能梯度材料

功能梯度材料(FGM)概念最早由日本科学家在1987年提出,是一种组分、微结构、浓度等特征参数呈有规律空间变化,从而导致其性能也呈空间变化以满足特定要求的复合材料。同传统意义上的非均匀材料不同,功能梯度材料的内部组分呈一定规律变化,不存在明显的性能分界层;而前者则由不同均匀材料的内部子层在一定联接工艺下加工而成。20世纪90年代,美国科学家首次利用FGM制作了防弹装甲,自此为直升机装甲防护设计提供了新的方向。在FGM装甲中,陶瓷材料密度可以沿厚度方向连续变化,装甲在着弹面和分界层表现出不同刚性和延展性。目前,国内外各机构的FGM装甲研究主要集中在Ti/TiB2、B4C/Al、SiC/Al和Al2O3/Al等材料,其防护目标主要针对7.62~14.5mm口径穿甲弹。根据内部结构形式不同,功能梯度材料在实际应用中可以分为两大类:一类是层状FGM,由很薄的陶瓷层和金属层通过冶金方法结合制成;另一类为连续FGM,由陶瓷粉末和金属粉末按一定比例混合制成,迎弹面陶瓷含量最高,背弹面为塑性或抗拉性能较好的轻金属。连续FGM装甲的可设计性好,从迎弹面到背弹面强度、硬度和相对密度逐渐降低,韧性逐渐提高;同时,陶瓷相与金属相之间存在丰富的不规则微观界面,可使着弹时产生的应力波迅速扩散,裂纹发生偏转,减小冲击作用下装甲的受损幅度和范围,并提高抗重复打击性能。功能梯度材料的制备可以采用粉末叠层法、化学气相沉积法、激光熔覆法、等离子喷涂法等特种工艺;对于FGM成品的检验,可以使用X射线衍射、电子显微镜扫描等技术检查其组分和内部结构排列形式。

4.2 透明陶瓷装甲

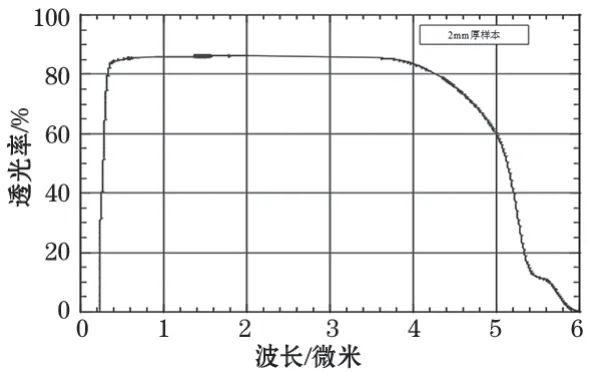

透明陶瓷装甲的主要成分为AlON,因其具备高硬度、高比强度、耐高温和抗腐蚀等特点,且在近紫外到中红外波段(0.2~6μm波长范围)具有优异的透光性(理论透光率可达85%),使其在直升机驾驶舱、观察窗、单兵头罩部件等产品领域拥有了广泛的应用前景。1976年,世界上第一块AlON透明陶瓷在2025℃高温氮气环境下烧结制备成功;此后,美国Raython公司、陆军材料和力学中心等机构便在该材料应用领域展开了大量研究。20世纪80年代,Raython公司将研制成功的AlON透明陶瓷作为红外窗口材料应用于国家大气层军事防御拦截项目,1999年,该公司便已具备了生产大尺寸AlON平板的能力。2002年,由于获得Raython公司在透明陶瓷研制领域的技术转让,美国Surmet公司成为了该类产品细分市场上的领军企业。随着美国国防部和相关军方不断对透明装甲材料和异形窗口材料提出更高的要求,Surmet公司陆续推出了各类改型迭代后的大尺寸AlON透明陶瓷产品,并被美国陆军黑鹰和支奴干直升机选用。2019年,Surmet公司宣布已成功制备出8平方英尺(约0.74m2)的AlON视窗,一时成为业界瞩目的焦点。

图6 透明陶瓷透光率曲线

由于受自身强共价键结构和低自扩散系数影响,AlON陶瓷的制备通常需要在2000℃以上长时间烧结环境下进行,整个过程可分为制粉、成型、烧结和机械加工四个步骤。为了保证陶瓷的透光性指标,制备过程的每步都要精密控制。透明陶瓷的原材料颗粒需要具有很高的纯度、烧结活性和分散性,颗粒均匀不能凝聚,且随时间推移无新相产生。传统的粉料制备方法包括固相反应法、化学沉淀法以及不发生化学反应的蒸发 凝聚法等;此外,随着人们对制备工艺研究的不断深入,近年来,还涌现出了激光等离子体法、自蔓延法和喷雾干燥法等新方法。在烧结过程中,无压烧结是制备AlON陶瓷最常用的方法,其优势在于可以制备大尺寸和复杂形状产品,易于实现规模化生产,但常常需要借助烧结助剂以促进陶瓷致密化,且存在产品致密度较低的固有缺陷。近年来,随着微波烧结、放电等离子烧结、热压及热等静压烧结法等先进烧结技术的出现,使人们可以在较低温度和较短时间内获得高致密度AlON陶瓷;但采用这些新工艺需要付出更高成本代价。总的来讲,现阶段,AlON透明陶瓷装甲仍然存在成品率低、难以实现大尺寸和规模化生产等特点,导致其实际应用场景较少。未来采用新型湿法工艺制备得到的AlON纳米粉体可能有助于进一步提高陶瓷的烧结活性,多元烧结助剂的引入也可以极大地改善陶瓷的致密性和透光率。