多算法融合的机械设备故障预测方法

2021-01-28郭东栋张捷孙岩田二勋周林飞

郭东栋,张捷,孙岩,田二勋,周林飞

(1.北京奔驰汽车有限公司,北京 100176;2.西门子(中国)有限公司,北京 100102)

机械装备在科学技术不断改善下形成了多种组合形式,在各项现代自动化的管理下,为了满足机械设备的多样化功能,机械设备在实际运行时有着多种运行状态,在切换运动状态时,机械设备极易发生故障。为此研究基于深度学习的机械设备故障预测,规避机械设备故障带来的风险。自20世纪60年代至今,机械设备故障预测取得了快速的发展,国外研究设备故障预测方法起步较早,形成了多种机械研究机构,不同的机构根据不同的现代化技术研究构造了多种类机械设备故障预测系统,研究水平处于世界前沿。国内针对设备故障预测整体研究起步较晚,各个高校也已经成立研究科研主题,不断改进现有的故障预测方法,现已经进入快速发展的阶段,预测技术有了显著性的提升。在深度学习方向上,国内外针对设备故障预测还处于深层次的探索阶段,需要不断学习改进。

预测性维护是通过对设备状况实施周期性或持续监测,基于机器学习算法和模型来分析评估设备健康状况的一种方法,以便预测下一次故障发生的时间以及应当进行维护的具体时间。预测性维护是以设备/装备的状态作为依据的维护,状态监测和故障诊断是基础,状态预测是重点,维修决策得出最终的维修管理政策。相比之下,反应式诊断维修的发生故障后再维修模式大大增加了设备关停的时间,会导致无形与有形的经济损失。

1 基于深度学习及多算法融合的机械设备故障预测方法

1.1 提取设备数据

传统的故障预测方法停留在通过设定低阈值、高阈值,用于产生低报警、高报警,不对故障的设备数据进行任何记录。当相同或相似故障再次出现时,无法回溯历史故障数据、缺少相应的历史参考,面对无法立即停机的设备在线诊断工作,这成了一大难题。机械设备在整个生命服务周期内,都持续产生着设备数据,包括正常数据、异常数据。这些数据都可以作为本预测方法的数据基础。设备服务周期图如图1。

区别于传统的故障预测方法不记录、少记录设备数据的方法,本方法采用3种手段,通过加装数据采集PLC、模块、传感器、搭建新旧PLC的通讯通道,完成相应的设备数据采集,并将实时数据文件,生产文件,保存于现场服务器中,持续保存1年,满1年后归档处理。设备数据采集方法如表1。

表1 设备数据采集方法

1.2 提取数据特征

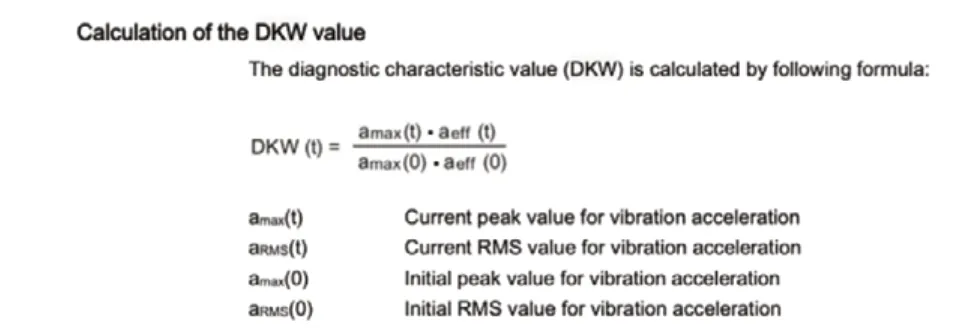

机械设备在实际运行过程中,存在多个传动系统,以传动系统中产生的振动信号为提取对象,根据基于数据驱动的处理方法,结合传统诊断分析的专家经验,构建、抽取相应的数据特征如DKM和RMS,用于后续的预测模型,可有效提高模型预测的准确性。如图2。

图2

在提取数据特征时,通过服务器保存的机械设备的运行数据,经过特征工程将得到相应的数据特征,在对应的设备数据流上,构建数据特征流。为了保证设备数据、特征数据的准确性,专家分析小组针对实际运行状态和特征数据的分析、比对,对数据流及特征流文件进行相应的预处理,对其进行不同的状态类别分组,构建一个准确状态样本空间。形成的特征提取流程如图3所示。

图3 特征提取过程

提取机械设备状态特征后,采用深度学习等算法构建多算法融合的方式,最终完成对故障预测方法的构建。

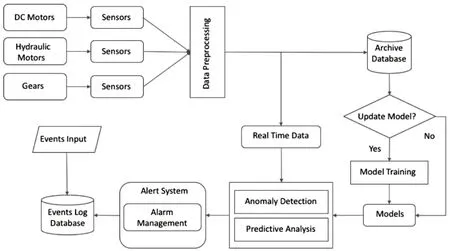

1.3 深度学习及多算法融合方式

图4

以上述构成的状态特征空间为学习样本,结合机械设备运行时产生的非平稳信号为参量,将不同状态数据采用神经网络深度学习算法,处理为含有标签的数据,并为此标签数据分配权重。再通过Regression、Gaussian Process、ARIMA等算法,处理为相应的标签数据,并分别分配权重。根据各算法赋予的标签数据权重(如表2),进行融合分析,处理为最终的设备状态标签。

表2 算法权重分布

在如上表所示的算法权重分布下(可微调),为实际项目开发一套自动数据分析系统,集成模型建立、预测、原始数据分析、专家分析标签、故障预警及确认等功能,最终完成基于深度学习的机械设备故障预测方法的研究及实际项目实施。

2 项目案例

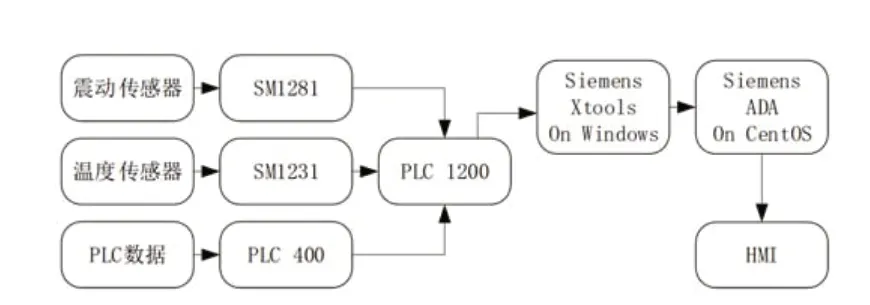

2.1 项目硬件软件平台(如图5)

图5 硬件配置

本项目为压力机生产线的主传动直流电机、主传动齿轮系统、液压站循环泵搭建了预测性维护系统,采用西门子1200系列PLC作为信号采集终端,以通讯的方式将实时数据流传输至位于服务器Windows系统的西门子Xtools软件,生成数据流文件后,传输至位于服务器CentOS系统内的西门子ADA自动数据分析系统(如图6)。

采用振动传感器及温度传感器两种类型传感器,传感器使用型号及安装位置如表3所示。

将上表所示的传感器,通过西门子PLC1200、SM1281和SM1231模块,将震动数据传输至服务器Windows系统的西门子Xtools软件,处理为数据流文件,再传输至位于服务器CentOS系统的ADA系统,形成的项目平台如图7、8所示。

图6

表3 传感器安置位置

图7 项目硬件平台

图8 动数据分析系统

在如上图所示的硬件平台和自动数据分析系统下,通过为各设备分别选取对应的学习空间样本,建立并训练模型,通过实时的在线数据处理,完成对设备的当前状态评估,通过ADA系统可视化的方式呈现。

根据项目需求,同时运行的预测模型共有23个。

2.2 项目结果分析

本项目自调试至今,2020年6月15日,发生过故障,2起轴承箱故障发生于调试期间,预测功能未上线,1起循环泵故障发生于5月12日,项目已上线,并成功发出预警,经现场人员检查确认故障。由于保存了故障数据,可对其进行复盘。

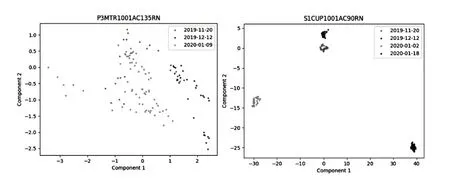

图9为正常状态设备数据可视化与异常状态的设备数据可视化对比,是第1起轴承箱故障将要发生前的末期状态。可见设备稳定运行时,其设备数据特征状态应落于相对较小的一个区间范围内,设备发生异常时,其设备数据特征状态在可视化界面上出现了大范围的漂移。

图9 正常、异常状态数据可视化

图10为第3起循环泵故障发生前记录下的震动数据可视化分析图及频谱分析图。可见循环泵经过长时间运行后,突然状态发生了改变,其设备数据特征开始出现漂移。通过频谱分析,震动集中于1倍频,应是电机或轴向相邻部件损坏造成动平衡故障。

图10 异常状态数据可视化、频谱分析图

由于该起故障及时得到预警,经现场人员检查,确认循环泵轴端异常,并及时安排了计划检修,在检修过程中,确认故障原因为联轴器损坏,见图11,并连带造成电机轴端轴承损坏。

3 结语

实时性预测机械设备故障能够显著降低非计划停机,确保设备系统安全稳定的运行,所以,研究故障预测方法是很有必要的。在深度学习及其他多算法融合下,文中设计的设备故障预测方法能够改善传统预测方法预测准确率较低的不足,同时,也能避免单算法在应用层面存在的片面性,完整了设备故障在线预测的过程,为今后研究机械设备故障预测提供了理论参考。成功实施的项目,也为推广项目的实施提供了理论和现实依据。

图12 实际故障原因:联轴器损坏