工程桩自平衡试验后注浆处理与应用分析

2021-01-28殷开成王磊戴欣谢礼飞

殷开成,王磊,戴欣,谢礼飞

(1.南京赛宝液压设备有限公司,江苏 南京 211164;2.南京东大自平衡桩基检测有限公司,江苏 南京 210018)

0 引言

近年来基桩自平衡法静载试验在试验条件受限的情况下,发挥了非常重要的作用,特别是随着住建部JGJ/T 403—2017《建筑基桩自平衡静载试验技术规程》和各地方规程的发布实施,自平衡静载测试技术获得了广泛的推广和应用。

自平衡法试验是对预埋在桩身的特制荷载箱进行加载,桩身从荷载箱处分为上、下两段,互相提供反力进行测试[1-3]。试验后上、下段桩虽然仍由荷载箱连接在一起,但是对于工程桩采用自平衡法试验产生的桩身裂隙,部分业内外人士缺少加固处理的经验或者不清楚荷载箱处桩身承载力情况,担忧基桩加固后是否可以正常使用。

本文主要从荷载箱结构设计的角度,对工程桩自平衡试验后能否继续正常使用的问题进行讨论,并且结合工程实践经验,给出荷载箱处裂隙加固处理的建议方法及质量控制要素。

1 荷载箱位置加固的必要性

灌注桩试桩在自平衡试验后形成的上、下段桩抗压承载力各占整桩极限承载力的一半,即桩身因荷载箱加载产生的缝隙将导致竖向抗压承载力减半,未经过处理时桩顶施加的荷载仅由上段桩承担。而封闭荷载箱的液压管路并不能作为长期有效的措施来保证下段桩承载力的发挥。因此,自平衡试验后的工程桩必须对荷载箱处裂隙加固处理。

荷载箱处裂隙可以参照桩身缺陷的注浆加固处理方式,通过预埋专用注浆管路,在自平衡试验后进行注浆施工并控制其质量。注浆的主要目的是修复荷载箱打开处的桩身间隙,该注浆又可细分为荷载箱内部注浆与荷载箱外部注浆两部分,其中,前者可弥补少部分的桩身完整性和提高桩身强度,后者可弥补大部分的桩身完整性并提高桩的承载力。

根据双荷载箱测试发现,自平衡试验过程中会有桩周岩土体进入荷载箱处裂隙,将荷载箱闭合位移和原张开量对比发现以荷载箱残余张开量计的填充率在50%~60%,因此,注浆时应考虑此特殊性,进行针对性设计,以保证注浆效果。

2 注浆装置设计与安装

制定工程桩自平衡法静载试验方案时应考虑荷载箱的位置及注浆要求,荷载箱应设计有注浆结构,注浆装置与荷载箱一体加工和安装。

在荷载箱与钢筋笼焊接以及成桩施工过程中,应按试验方案进行注浆管的布置和安装。

2.1 荷载箱处注浆管设计

荷载箱上预留注浆连接管的设计,主要考虑以下几点:是否兼作其他检测管;密封性;出浆口的打开性能和出浆效果。

如利用其他检测管兼作注浆管,则首先保证相应的检测要求,在荷载箱加载时出浆口不应同步打开,避免外界泥沙进入,影响检测效果。

荷载箱出厂前,注浆连接管应注水检验密封性,确保连接管、出浆口的密封性和焊接质量。

出浆口打开的可靠性,可由其与荷载箱打开面的一致性来保证,即出浆口应位于荷载箱的打开面。

出浆效果指出浆口的数量或大小应充分保证加固注入水泥浆的正常流通。从工程实践发现,出浆口数量不宜少于2 个,孔口直径不宜小于8 mm。

根据上述要求,出浆口设计可分为打开式(敞开式)和逆止式2 种结构类型,如图1 所示。

图1 出浆口类型示意图Fig.1 Schematic diagram of grouting outlet types

1)打开式。该结构形式的注浆连接管在试验前为封闭状态;荷载箱加载过程中,随着位移的产生,出浆口在荷载箱下板处被同步打开,试验后可通过此开口注浆。

在技术要求上,该注浆连接管在荷载箱下板位置切有槽口,该槽口的设计深度大于管壁厚的一半,以保证槽口处为预留管的最薄弱截面,即唯一断开处,同时根据管径和壁厚计算其拉断力为加载值的2%~5%,用以保证不影响荷载箱的加载。

2)逆止式。该结构形式的注浆连接管上设有支管及逆止阀,出浆口通过逆止阀设置为封闭状态;荷载箱加载后逆止阀出口位于桩身间隙处,形成注浆的出浆口,能够保证清水和浆液的正常流通。

该类注浆连接管一般为检测兼用管,在试验前后均需保持密封,因此连接管采用套管拉伸结构,在外管上端开孔连接支管后安装逆止阀,其中支管长度按逆止阀出口紧靠荷载箱下板设计,逆止阀的封闭压力控制为1.0~2.0 MPa,既能保证检测管的密封性,也能保证出浆口正常打开。

2.2 注浆管规格

预埋注浆管宜采用准20~32 mm 钢管,壁厚不宜小于2 mm。如以检测管兼做注浆管时,其规格应同时满足其他检测的要求。

2.3 注浆管数量

部分标准提出注浆管的数量不少于2 根。结合工程经验,综合考虑施工便利和注浆效果后,宜按桩径大小进行注浆管数量的布置:桩径不大于1.0 m 时设置2 根,大于1.0 m 时设置2 根以上[4]。

在自平衡试验中,很多情况是利用其它检测管(如声测管、位移管等)兼做注浆管,若兼做注浆管的数量满足要求时,可不增加专用注浆管。

2.4 注浆管安装

注浆管按上述方式在荷载箱处连接安装,上部注浆管与每节钢筋笼对接后,沿主筋绑扎固定至桩顶。下放钢筋笼时,每节注浆管内均需注水检查安装质量,避免因渗漏造成混凝土浆液堵管。

3 注浆要求

3.1 浆液的配制

1)水泥选材。浆液的基本要求是固结体强度不低于桩身强度,一般可用P.O42.5 或P.O42.5R普通硅酸盐无结块的双检水泥[4-5]。

2)浆液配比。水灰比一般为0.5~0.6,并可掺入一定量的微膨胀剂[4-6]。根据以往试验,28 d后的水泥净浆试块在水灰比为0.5 时,抗压强度达到35 MPa 以上;水灰比为0.55 时,抗压强度达33 MPa 以上;水灰比为0.6 时,抗压强度约为27 MPa。因此,注浆时应严格控制水灰比,避免浆液固化后的强度低于桩身混凝土强度。

3)水泥浆性能要求。初凝时间3~4 h,稠度17~18 s,7 d 强度逸20 MPa。

4)浆液配制程序。先放水,再均匀加水泥,宜采用中高速搅拌,搅拌时间大于2 min,搅拌好的浆液具有良好流动性,不离析,不沉淀,并用16 目纱网过滤,防止杂物堵塞注浆孔及注浆管路[6]。

3.2 注浆步骤及要求

1)注浆前清管。注浆前从其中一个注浆管内注清水至其它管冒出清水后停止,其作用主要有两点:一是检查和清理注浆管道;二是尽可能冲出因荷载箱打开间隙产生负压吸入的土体杂质[4-5,7]。

2)压力注浆。通过高压胶管连接压浆泵与工程桩的一根注浆管,当回浆管内冒出正常的浆液后,封闭回浆管口,进行压力注浆,注浆压力控制为臆0.5~2.0 MPa[4-5,8]。

3) 注浆量。若仅考虑填充荷载箱处桩身间隙,其理论注浆量与桩身截面面积乘以间隙张开量相对应(间隙张开量指残余位移量),注浆时可按理论注浆量的3~5 倍进行注浆。

4)注浆流量。控制在100 L/min 内。

5) 压浆终止。以压浆压力、压浆量双重控制,若特殊要求可按常规桩侧注浆要求进行注浆,注浆完成后应保压5 min 以上方可拆卸注浆管。

4 注浆可靠性分析

4.1 桩身强度

4.1.1 抗压强度

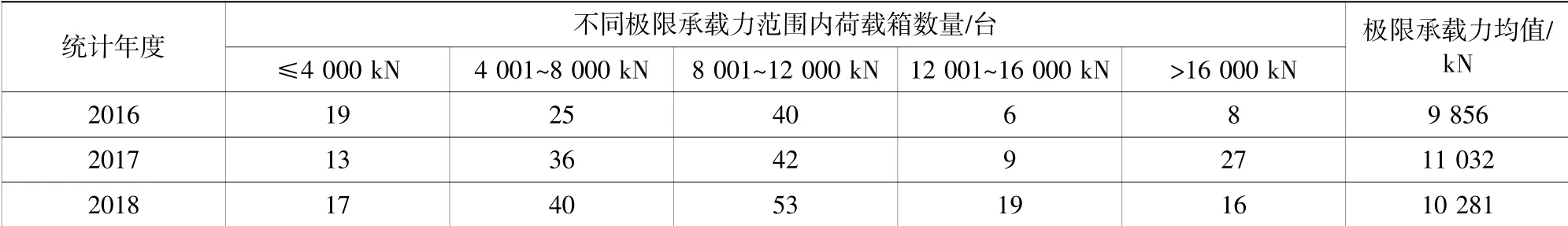

以桩径1 000 mm 的钻孔灌注桩为例,根据近几年传统型荷载箱出厂约400 例的工程实际参数,对荷载箱的数量及极限承载力均值统计如表1。

表1 荷载箱分类统计Table1 Classification statistics of loadcell

根据表1 可见,该桩型抗压极限承载力平均值约为10 000 kN,其荷载箱型号则为CH-10 000 kN,一般采用6 个额定推力为850 kN 的YG165型液压缸组成,荷载箱空腔截面积(即液压缸空腔截面积之和)占该试桩截面积的16.3%。

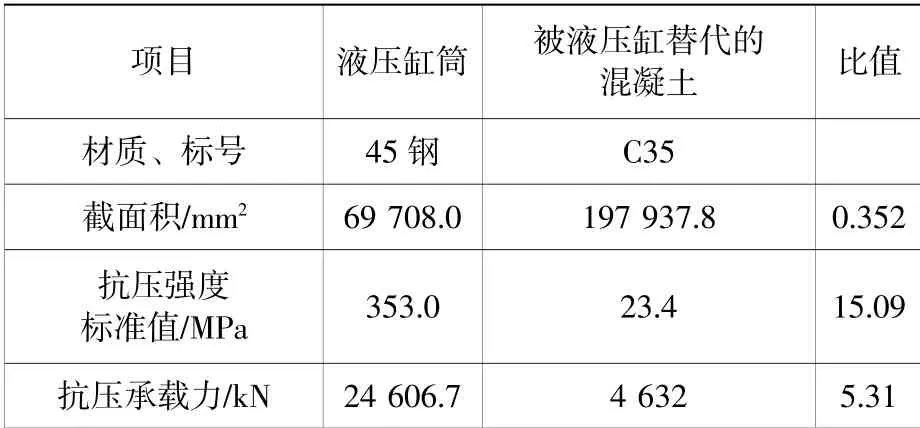

此类常规荷载箱内部空腔面积占试桩截面的比例为10%~20%,以上述荷载箱为例,计算荷载箱处桩身截面承载力,液压缸外径205 mm,内径165 mm,不考虑液压缸内注浆。表2 为液压缸筒与其导致桩身混凝土截面削弱的承载力对比。

表2 荷载箱截面处抗压承载力Table 2 Compressive bearing capacity at section of loadcell

由表2 对比可知,虽然环形的液压缸筒截面积仅为液压缸整体替代的混凝土截面积的35.2%,但其抗压强度是混凝土的15.09 倍,液压缸截面抗压承载力相当于原混凝土截面抗压承载力的5.31 倍。

表3 中液压缸规格为组成常规荷载箱的主要系列,其占据桩身截面积约35%,将荷载箱处桩身抗压强度与常规桩身抗压强度对比。

表3 荷载箱截面处抗压强度Table 3 Compressive strength at section of loadcell

根据表3 可知,常规荷载箱的液压缸不会削弱桩身抗压承载力,反而将荷载箱位置的桩身抗压强度提高1.17~1.88 倍。

另由表2、表3 中数据可知,对常规荷载箱不进行液压缸内部注浆的承载力便高于同等桩身截面,因此对液压缸内部注浆的意义不大。但是,如果采用中低压(臆30 MPa)加载类型的荷载箱,因其液压缸筒的钢管壁薄,且相同荷载下缸筒直径变大,所以液压缸筒截面与其占据的混凝土截面比更小,导致其液压缸筒不能弥补桩身该截面混凝土缺失造成的承载力削减,试验后应考虑对荷载箱内部注浆,以弥补缸体薄弱造成的桩承载力损失。

4.1.2 抗剪强度

以表1 中典型荷载箱为例,某试桩主筋为HRB400 螺纹钢,直径22 mm,数量20 根。另液压缸活塞截面约为液压缸筒截面的2 倍,选取液压缸筒参数计算桩身抗剪承载力,结果见表4。

表4 荷载箱截面处抗剪承载力Table 4 Shear bearing capacity at section of loadcell

由表4 数据可知,即使不计桩身注浆截面的抗剪承载力,仅液压缸筒的抗剪承载力也为常规桩身混凝土与主筋的抗剪承载力之和的3.1 倍,表明荷载箱处桩身抗剪承载力未削弱,满足抗剪强度要求。

4.1.3 实际受力状态

荷载箱一般置于桩的中下部,该处桩身主要承受竖向荷载。按桩承载力发挥机理,该处轴力很小,而由以上分析得知,该处加固后的桩身抗压强度远高于常规桩身截面,故不影响工程桩的正常使用。

当桩受横向力时,一般情况下深度大时剪力为0;即使荷载箱处仍有剪力,液压缸可承担该荷载。

4.2 桩侧承载力

试验后荷载箱处产生的裂隙,相当于一道桩侧压浆环管,对荷载箱外部进行注浆时,也相当于增加了一道桩侧注浆工艺。浆液首先可以填满荷载箱处混凝土的缝隙,其次也将缝隙内部分未清理完全的土体杂质进行固化增强,充足的注浆还可以对荷载箱附近的桩侧土体渗透,提高侧摩阻力[2]。其注浆效果如图2 所示。

图2 荷载箱处桩身注浆效果示意图Fig.2 Schematic diagram of grouting effect at section of loadcell

按照我国桩基规范,进行桩侧注浆可大幅提高对应土层的侧摩阻力,依土层的不同,提高幅度在40%~250%之间[2,6,9]。另自平衡试验后注浆处理的验证性试验结果表明,进行荷载箱外部桩身注浆后再次由传统静载试验测得的桩承载力比原自平衡试验测得的承载力提高19%以上,也就是说,试验桩经过注浆处理后承载力可显著提高[10]。

5 结语

1)工程桩采用自平衡法静载试验后,为保证其安全使用,必须对荷载箱处裂隙进行注浆加固处理。

2)荷载箱处注浆管设计为打开式、逆止式两种,结构符合相应试验、其他检测和注浆的要求。

3)结合工程经验,给出了注浆管埋设、浆液材料和配制要求以及注浆步骤等质量控制建议。

4)荷载箱位置的桩身抗压强度、抗剪强度均明显高于试桩本身的强度。

5)注浆可有效修复自平衡静载试验产生的桩身间隙,且桩身抗压、抗剪强度均有所提高,桩侧土体承载力也有所提高,工程桩可以正常使用。