某矿石码头重型装卸机轨道焊接头断裂原因试验研究与分析

2021-01-28程林原永泉严加宝赵吉刚

程林,原永泉,严加宝,赵吉刚

(1.天津市北洋水运水利勘察设计研究院有限公司,天津 300452;2.营口港务集团有限公司,辽宁 营口 115007;3.天津大学建筑工程学院,天津 300350)

0 引言

码头装卸机钢轨断裂情况在很多港口中多有发生,是具有较为普遍的技术共性难题,尤其是在运行负荷更大的矿石码头中尤为突出[1-8]。东北某港区30 万吨级矿石码头泊位全长762.97 m,码头结构为突堤式高桩梁板形式,桩基为直径1 200 mm 钢管桩,轨道总长744 m,设置6 台4 500 t/h抓斗门式装卸机。轨道型号为QU120,材质为U71Mn,锚固系统采用GANTREX 连续固定形式。轨道连接采用人工电弧焊焊接,坡口形式为I 型,焊缝采用堆焊。该码头自2013 年竣工投入运营以来,发现钢轨在焊接接头处先后出现数十处断裂情况,钢轨的多处断裂给卸船机正常作业造成了极大的安全隐患。码头管理单位不得不多次进行断裂维修,但未从根本上解决断裂情况的发生,断裂情况呈现反复加重发展的趋势。目前,我国港口设计规范中未对码头钢轨有系统的设计和计算要求[9],实际设计主要是参考建设部颁发的相关轨道选型图集进行设计[10],存在设计条件和使用条件严重不符的情况。基于此,本文拟制作设置1 颐1 实物模型,通过试验测试的方式开展码头重型钢轨应力试验研究,从钢轨受力分布方面分析断裂原因,提出针对性的设计和维修施工建议,为设计和施工提供参考。

1 现场调研分析

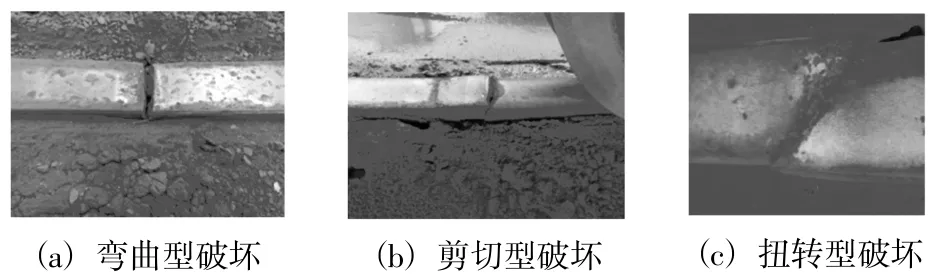

通过对该码头2 条重型钢轨现状调查,发现2 条钢轨均存在钢轨断裂情况,但靠船侧断裂明显较另一侧严重,靠船侧钢轨共出现26 处断裂,断裂位置与码头结构缝没有明显对应关系。从钢轨断裂形态可将破坏模式分为3 类,即弯曲型破坏、剪切型破坏和扭转型破坏,如图1 所示。其中,弯曲型破坏24 处,占92%;剪切型破坏和扭转型破坏各1 处,各占4%。说明轨道主要是在竖向吊车荷载反复作用下产生的弯曲型破坏。

经过现场测量,卸船机正常工作状态下轨道断裂处最大位移高达11 mm,推断位于轨道下方支撑结构发生严重破坏,即存在胶垫板失效、钢垫板发生大变形、胶泥层压溃破坏的情况。根据文献[1,7],作者分析造成轨道断裂有多方面的原因,但给出的轨道安装误差、设备制作精度误差、焊缝质量缺陷、温度变化等原因均只是定性的原因分析,有必要从受力模式方面开展钢轨断裂点处的真实受力状况测试与分析。

图1 轨道破坏模式分类Fig.1 Classification of rail fracture modes

2 试验设置

2.1 试验设计

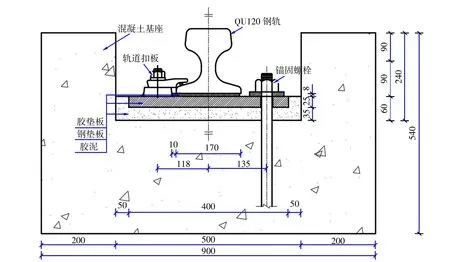

为模拟现场轨道受力状态,采用与现场相同轨道结构形式,钢轨型号为QU120,轮距为1.2 m。码头装卸机轨道结构自上而下主要包括钢轨、橡胶垫板、承压调平钢板、胶泥找填充层、混凝土轨道梁。试验模型如图2 所示。

图2 试验模型设计(mm)Fig.2 The design of test model(mm)

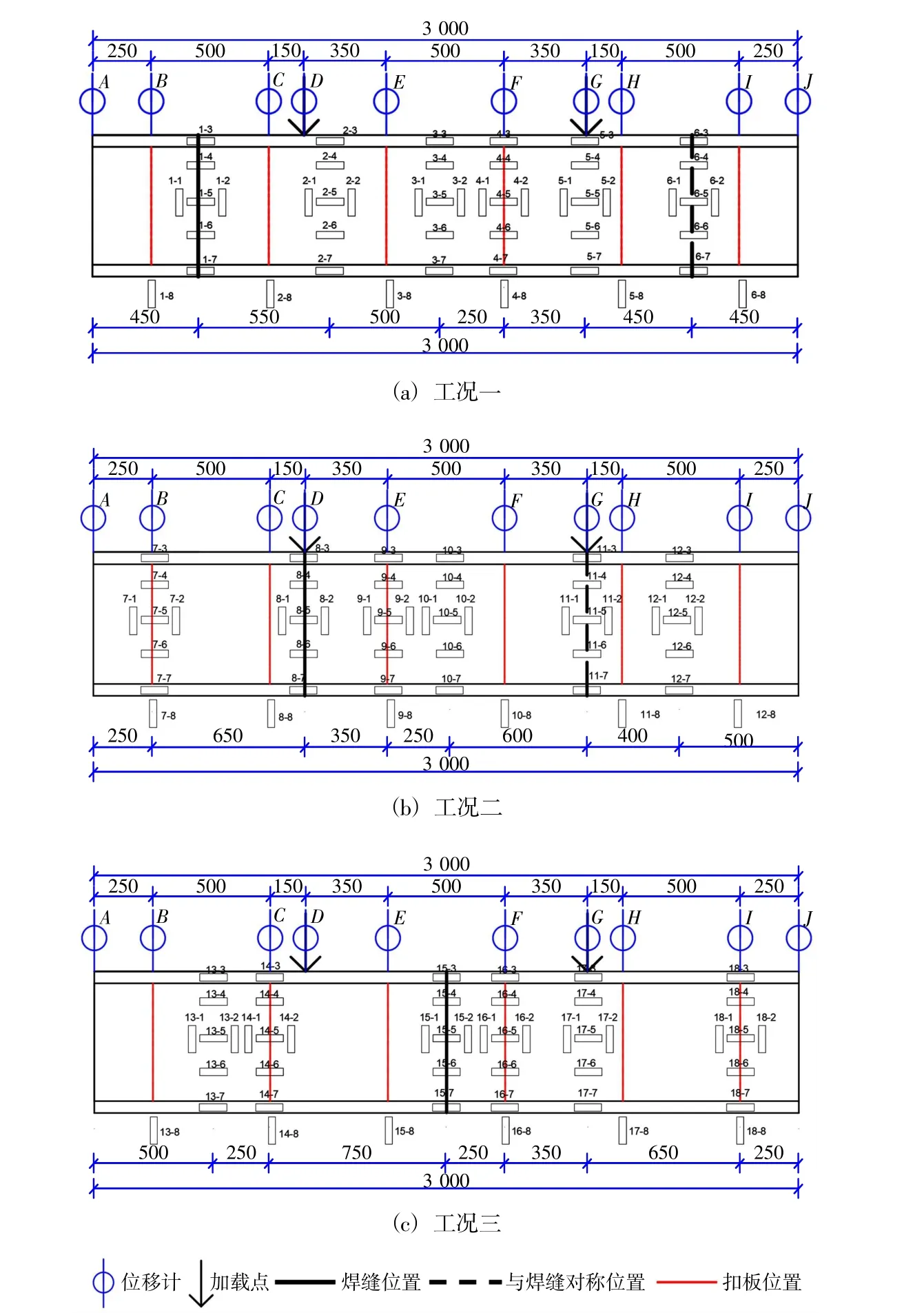

本试验在实验室试验采用双点静力加载模拟相邻两处轮压的作用,两个加载点距离1.2 m,试验共设计3 种轮压工况,每种工况轨道长3 m,不同工况钢轨焊缝位置不同,即焊缝在两个加载点外侧(工况一)、焊缝在其中一个加载点正下方(工况二)、焊缝在两个加载点中间(工况三),如图3 所示。

2.2 试件制作

试件制作主要包括钢筋混凝土轨道梁制作、安装钢板,浇筑胶泥和安装钢轨3 个阶段,以上步骤均在工厂完成。

混凝土轨道梁制作中,首先绑扎钢筋(轨道梁配筋断面图如图4 所示),并在两端预留吊点,然后将锚固螺栓焊接到主筋,最后支模浇筑混凝土,养护成型。混凝土具有初期强度后,安装钢垫板,并在钢垫板与混凝土支座之间浇筑轨道胶泥层。将钢轨扣板焊接到钢垫板上,安放胶垫板,然后将钢轨安装在胶垫板上,拧紧钢板扣板。模型制作和细部构造完全参照码头现场实际情况,按1颐1等比例模拟。

图3 各工况测点布置图Fig.3 Measuring points layout for various cases

图4 轨道梁配筋断面图Fig.4 Section diagram of rail beam reinforcement

2.3 材性性能

钢轨型号为QU120,分别选取钢轨母材处和焊缝处制作试样,其形状和尺寸参照GB/T 228—2016《金属材料室温拉伸试验方法》相关规定,测试其屈服强度fy、屈服应变着y、极限强度fu、极限应变着u 和弹性模量Es。钢轨材性试验结果如表1所示。

表1 钢轨材性试验结果Table 1 Material characteristic test results of steel rail

轨道梁混凝土强度为C40,EC=3.25伊104MPa。试验用橡胶垫板厚度为12 mm,弹性模量为10 MPa,试验用钢垫板厚度为25 mm,弹性模量为200 GPa。

2.4 加载制度和测点布置

试验加载装置采用200 t 千斤顶,利用分配梁双点加载到钢轨上表面,模拟现场轮压荷载,试验加载装置如图5 所示。试验方法为单调轴向加载,采用力控制。本工程作业工况设计轮压为45 t,因此所加荷载大小由0 t 分级增加到100 t,然后分级缓慢卸载。所施加荷载通过分配梁及受力支座进行二次分配到钢轨上,从而形成作用于轨道上两处幅值相同的作用力。每组试验工况均进行10 个循环加卸载测试。

图5 模型试验加载装置Fig.5 The load settings of model test

试验过程中需要测量的物理量包括力、轨道位移和轨道应变。通过力传感器测量竖向施加作用力。采用10 个位移计测量荷载作用下的钢轨位移。在轨道两侧关键位置布置应变片,测量钢轨应变。各工况变形、应变测点布置如图3 所示。

3 试验结果分析

3.1 荷载-位移曲线

图6 给出试验得到的部分荷载-位移曲线。

图6 不同工况典型测点荷载-位移曲线Fig.6 Load-displacement curve of typical measuring points under different working conditions

由图6 中工况一H 点、工况二H 点和工况三I 点可以看出加载荷载在300 kN 以前,随着荷载的增大,变形增长较快,曲线成线性。300 kN 以后,随着荷载的增大,钢轨变形增长较慢,曲线成非线性。由以上现象分析可知:当加载荷载为300 kN 以前时,变形较大,曲线成线性主要原因如下:

1)由于试验中混凝土轨道梁底座平整度存在一定制作误差,该误差导致轨道梁与地面存在不均匀空隙,因而在加载过程中会出现四边形地面三边支撑现象,从而引起结构在初始阶段刚度较低,在四边全面压实后,结构达到整体变形。

2)由于橡胶垫为超弹性材料,其弹性模量随其受拉压应力状态而改变。

3)钢轨构件制作过程构件尺寸误差。

4)钢材、焊缝等材料强度的离散性。

当加载荷载为300 kN 以后,由于混凝土基座和胶垫板被压实,刚度增大,结构整体变形,位移增长很小。钢轨橡胶垫由于弹性模量(10 MPa)远小于钢轨弹性模量(200 GPa),橡胶垫率先发生大变形。因此在轮压疲劳荷载作用下,橡胶垫出现破坏几率将远大于钢轨。

由图6 中工况一J 点、工况二B 点和工况三J点可以看出,钢轨位移呈现正负交替,说明轨道被翘起,这就是“曲弓波”效应。“曲弓波”效应会导致扣板螺栓松动,甚至是损坏,进而致使钢轨在正负位移反复作用下发生折断。

3.2 荷载-应变曲线

3.2.1 破坏模式

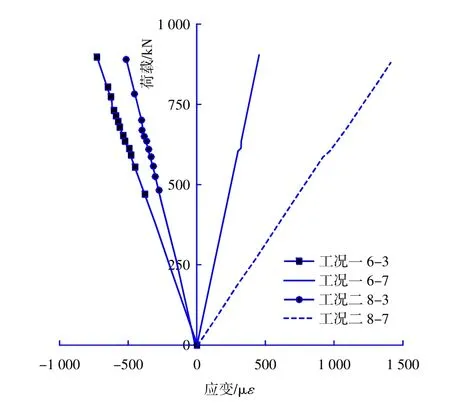

由截面应变分布图可知上翼缘受压,且压应变最大;下翼缘受拉,且拉应变最大。现取工况一6 位置上翼缘(6-3)和下翼缘(6-7)荷载-应变图和工况二8 位置上翼缘(8-3)和下翼缘(8-7)荷载-应变图进行分析,如图7 所示。

图7 钢轨翼缘荷载-应变曲线Fig.7 Load-strain curve of rail flange

由图7 所示,工况一6-3(焊缝处)钢轨上翼缘受压应变最大达到-731 滋着;工况二8-7(焊缝处)钢轨下翼缘受拉应变最大达到1 429 滋着。由材性试验可知屈服应变在5 000 滋着左右。由此可知:钢轨在轮压荷载作用下处于弹性状态,破坏模式为疲劳破坏而非极限承载力破坏模式。

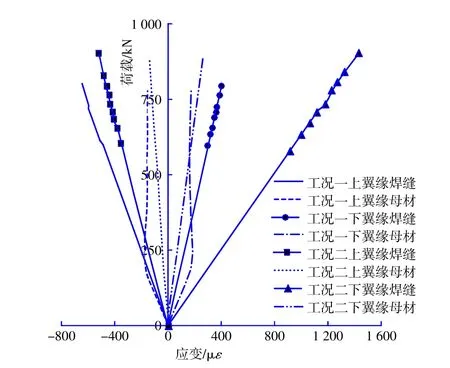

3.2.2 焊缝处应力集中

图8 给出了工况一和工况二轨道焊缝处和与其对称母材处的荷载-应变曲线,根据图3(a)、(b)测点布设,工况一焊缝测点对应1 位置,母材测点为与其对称的6 位置;工况二焊缝测点对应8 位置,母材测点为与其对称的11 位置。从图8可以明显看出焊缝处产生了应力集中情况,焊缝处应变较对称母材处更大。如取试验荷载900 kN时,对应工况二中焊缝处上、下翼缘应变分别为-520 滋着、1 429 滋着,与其对称位置的母材处上、下翼缘应变分别为-140 滋着、262 滋着。可见焊缝处较母材处,在上、下翼缘处压、拉应力分别增加271%及445%。

图8 焊缝与母材应变对比图Fig.8 Strain contrast diagram of weld joint and base metal

应力集中主要是由于钢轨焊接时截面削弱,焊接过程中不同程度的电弧擦伤钢轨,出现凹坑,或者是焊缝上有超标露头缺陷熔渣、孔洞和过热引起沿晶液化裂纹等造成的。从现场断裂处焊缝断面质量看,本工程采用的人工电弧焊质量普遍较差,在长期承受车轮反复碾压的高应力作用时,焊缝处首先发生破坏,导致钢轨断裂破坏多出现在焊缝处。

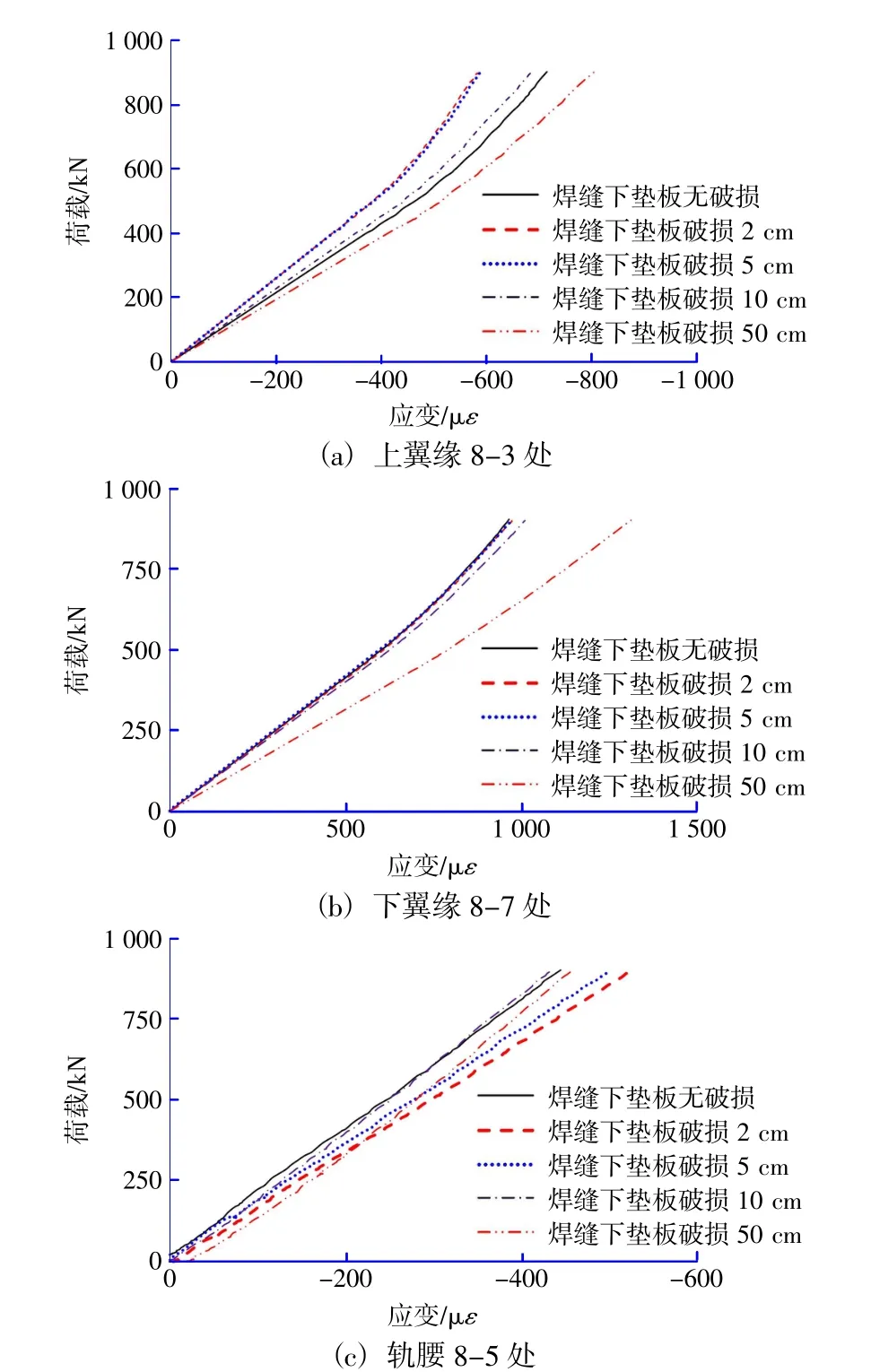

3.2.3 胶垫板损坏宽度对轨道应变影响

工况二(加载点在焊缝处)在进行加载实验时,调整焊缝下胶垫板的损坏宽度,分别为0 cm,2 cm,5 cm,10 cm,50 cm 等5 个不同工况。分别对比焊缝处胶垫板损坏宽度对此处上翼缘8-3、下翼缘8-7 和轨腰8-5 应变水平的影响规律。获得在3 个位置处不同垫板损坏宽度下的荷载-应变曲线,如图9 所示。

由图9(a)、图9(b)可以看出:随着焊缝下胶垫板损坏宽度的增加,钢轨焊缝处应变会随着增大。如图9(b),胶垫板破损0 cm、2 cm、5 cm、10 cm、50 cm 时,在加载荷载900 kN(等效轮压45 t)作用下的下翼缘最大应变分别为966 滋着、974 滋着、997 滋着、1 013 滋着、1 317 滋着,分别增大了0.83%、3.2%、4.9%、36.3%。而由图9(c)可知胶垫板损坏宽度对竖向应变的影响不大。

以上对位移数据的分析,可见钢轨下胶垫板会首先被压坏,而焊缝处的应力集中现象会使焊缝下的胶垫板最先发生破坏。随着胶垫板损坏程度的不断增加,钢轨的应变会越来越大,进而加速了钢轨的破坏。

图9 胶垫板损坏宽度对轨道应变影响Fig.9 The effect of damaged width of rubber plate on rail strain

4 结论与建议

通过对位移数据和应变数据的分析,可以得到以下结论:

1)由荷载位移曲线分析可知:在装卸机正常运行时,钢轨下的胶垫板由于刚度较小,会首先被破坏,进而钢轨承受压力。所以在条件允许情况下,建议采用高弹性模量橡胶垫,例如采用橡胶-钢板-橡胶三文治夹层垫,这种嵌入钢垫板可以有效提高胶垫板的刚度。

2)钢轨在“曲弓波”效应下会导致扣板螺栓松动,甚至是损坏,进而致使钢轨在正负位移反复作用下发生折断。

3)钢轨在设计轮压作用下,处于弹性状态,没有产生塑性应变,破坏模式为疲劳破坏而非极限承载力破坏模式。

4)焊缝处存在应力集中现象。焊缝处应力水平要比对称位置高出3~5 倍,焊缝处由于受力较大会首先发生破坏。建议:淤提高现场焊接水平,提高焊缝质量,建议采用质量更可靠的铝热焊接工艺;于打磨处理:用角向磨光机打磨高出钢轨断面的焊缝,使其高低差和侧向错位不大于依1 mm,减少应力集中。

5)胶垫板是钢轨支撑系的薄弱点,随着损坏宽度的增加,焊缝处的应力水平会随之增加,加速了钢轨焊缝处发生破坏。建议应定期检查胶垫板损坏情况,及时更换损坏、老化失效的胶垫板。