废树脂微波处理工艺研究

2021-01-28安鸿翔郭喜良

高 超,安鸿翔,郭喜良,高 帅

(1.中国辐射防护研究院,太原 030006;2.原子高科股份有限公司,北京 102413)

来自核电站放射性废离子交换树脂(以下简称“废树脂”)含水率一般为50%~60%,浓集了放射性Co、Sr、Cs等裂变产物和活化产物,属于湿固体废物,约占核电站固体废物总量的1/4。废树脂属于弥散性物质,必须进行稳定化处理和包装,以满足废物运输和最终处置的要求;但其放射性有机废物的特点,又造成废树脂辐照或热解、生物降解时会产生H2、CH4、NH3等气体;且废树脂含较多硫和氮,焚烧产物和降解产物对设备和贮存容器有较强的腐蚀性,因此,如何安全有效地处理废树脂是一个难题[1-2]。

目前,我国核电站对于废树脂的处理多采用水泥固化法,AP1000等堆型采用了干燥热压或脱水后装高整体容器HIC处理等,上述方法仅解决了废树脂稳定化和游离水的问题,未解决废树脂的辐解对处置安全的影响问题。近年来新开发的一些新的处理工艺,如湿法氧化、高温分解等虽然解决了废树脂有机废物的问题,但其反应条件苛刻,对设备的要求高,二次废物处理复杂,不利于扩大规模应用。

废树脂微波处理技术是利用微波加热穿透能力强和体加热的特点,实现压水式快速蒸发,将废树脂中的水分干燥脱出,使其中的有机组分无机化,将废树脂的危险性降至接近零风险级别[3-4]。与常规的水泥固化等工艺相比,废树脂微波处理的产物减容减重比极大,且实现了有机废物的无机化;与湿法氧化等工艺相比,微波处理工艺不引入强酸强碱等组分,二次产物组分单一,常规设备即满足处理要求。目前世界上很多国家都开展了微波技术处理放射性废物的研究,但美国、德国、西班牙、法国、日本等国的研究均未涉及废树脂的无机化处理领域[5-8]。因此,为了能使我国核电站废树脂处理开辟一条新的出路,我们开展了废树脂微波处理工艺研究,本文介绍研究工作的具体结果。

1 废树脂微波处理工艺研究

以下将分别对废树脂微波桶内干燥工艺和干燥产物的微波灰化工艺进行介绍,在具体试验研究中以核级IRN160型离子交换树脂为研究对象,试验装置为自行设计的微波干燥装置和微波灰化装置。

1.1 微波桶内干燥工艺

废树脂微波桶内干燥工艺就是利用微波加热核电站的废树脂,将废树脂干燥至含水率10%以下。采用自行研制的12 L微波桶内干燥试验装置(如图1所示)开展试验,该装置由微波加热器(磁控管、波导及控制部分)、顶盖和附件组成。安装于顶盖中心的磁控管产生微波,微波由波导管馈入12 L桶中,实现物料的干燥,顶盖上还安装有进气口、排气口、进料口和测温仪接口等附件。微波加热器的控制部分和排气、测温的控制及显示部分集成于控制柜。

图1 12 L微波桶内干燥试验装置Fig.1 12 L microwave drum drying device

1.1.1影响因素研究

微波干燥处理效果的影响因素主要有功率、时间和物料量(质量和含水率)三个。根据前期试验研究结果[9],分别对三个影响因素进行了试验。采用含水率约59%左右的废树脂开展试验,试验结果示于图2~5。

图2为微波功率试验结果,分别采用0.24、0.40、0.56和0.8 kW的微波功率对800 g废树脂加热至干燥终点。结果显示:微波功率越大,对于初始条件一致的废树脂,达到同一干燥终点的时间越短,即微波功率的变化会造成蒸发速率的变化,微波功率的增加与干燥时间成反比关系;在考虑能耗经济性的同时,为保证干燥效率应尽量增大微波功率。

图2 微波功率试验结果Fig.2 Results of microwave power experiment

图3为微波干燥时间试验结果,其工艺条件与微波功率试验相同,结果显示:足够的微波干燥时间可确保得到含水率较低的最终产物,但延长干燥时间会造成干燥效率下降,且过度延长干燥时间还会对产物性状产生影响,因此应谨慎考虑选择合适的干燥时间。

图3 微波干燥时间试验结果Fig.3 Results of microwave drying time experiment

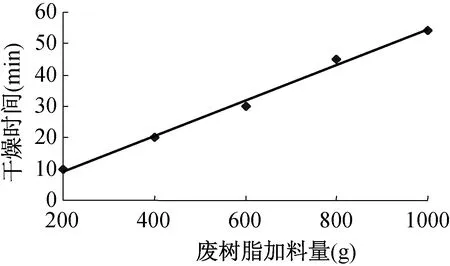

图4为物料量影响试验结果,分别采用200、400、600、800和1 000 g的废树脂在0.8 kW的微波功率下干燥至终点。结果显示:初始加料量越多,在同一微波功率下达到干燥终点的时间越长;同一含水率情况下,物料量的增加与达到干燥终点的时间呈正比关系。

图4 物料量试验结果Fig.4 Results of material quantity experiment

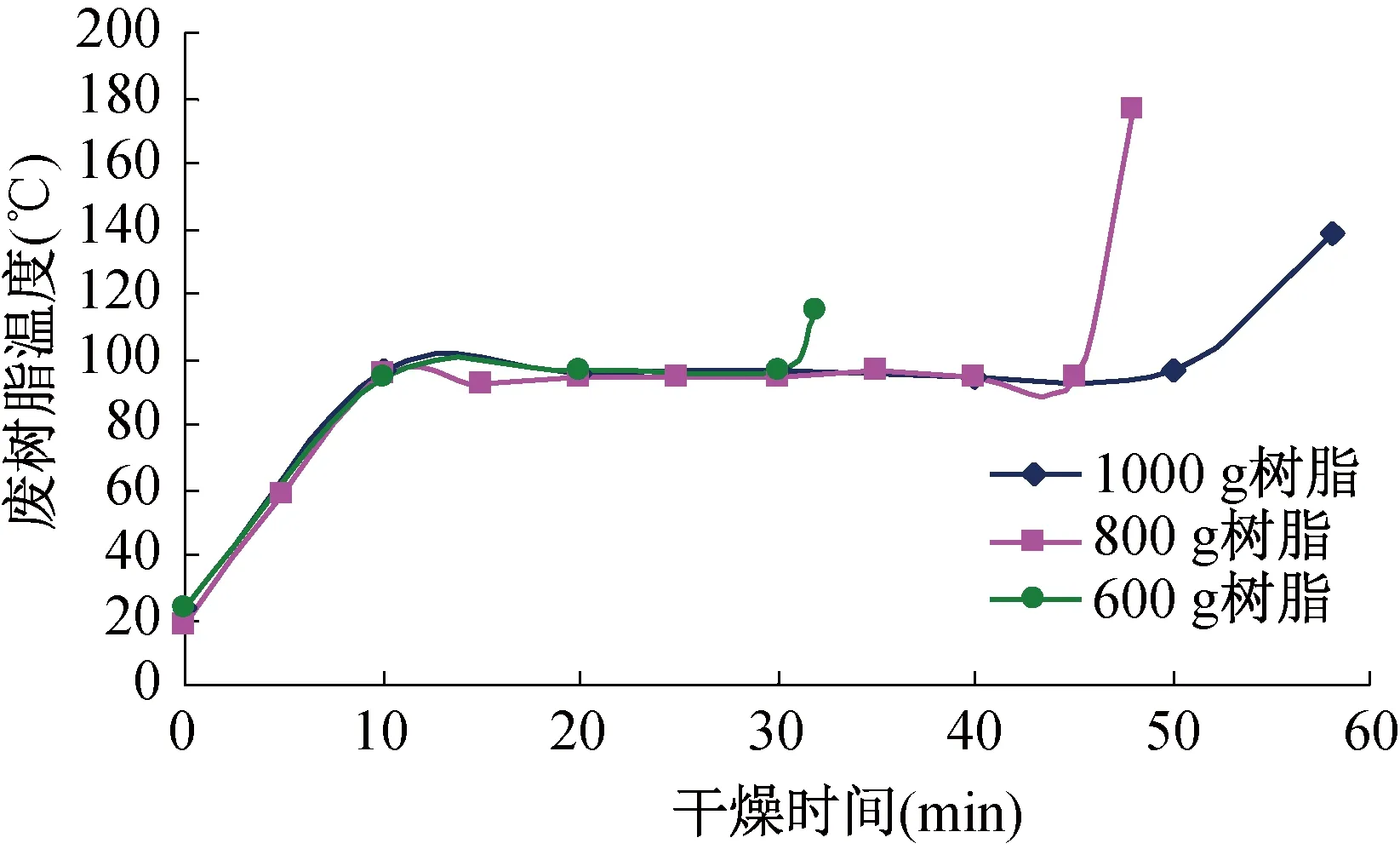

图5为废树脂温度随干燥时间变化图,结果显示:废树脂在干燥过程中温度经历升温-恒温-再升温三个阶段。与图4对比可知,当废树脂的含水率大于10%时,水分决定着干燥过程;当废树脂的含水率降低到10%之下后,废树脂质量对温度再升高起始时间起着重要作用,质量越小,温度再次升时间越早。

图5 干燥过程中废树脂温度变化图Fig.5 Temperature change of spent resin during drying

1.1.2干燥工艺研究

(1)加料量试验

由前期研究[10]可知,微波在树脂中的穿透厚度主要与树脂自身的含水率有关,对于含水率50%左右的树脂,12 L钢桶中微波在树脂中的穿透厚度为130 mm。理想条件下,加料厚度在130 mm内的废树脂为一整体体积加热,可实现干燥,但实际过程中干燥不仅取决于受热条件,还与干燥动力学、设备排气能力、树脂的变性条件等因素有关。因此需要确定首次和后续批次的废树脂加料量(加料厚度),以优化干燥工艺参数和干燥产物效果。

通过在12 L钢桶内加入不同厚度树脂,开展首次加料量和批次加料量试验,通过废树脂质量变化及干燥产物性状判断干燥终点。

1)首次加料厚度低于25 mm时,由于树脂量较小,对微波的利用不充分,会发生打火现象,可能损害磁控管;首次加料厚度超过70 mm时,由于树脂层较厚,在废树脂表面已经碳化时,其内部平均含水率仍高达到25%左右,可能是树脂厚度较大,阻碍了水蒸气的运移所致;首次加料厚度在30~35 mm时,干燥效果较好,干燥产物内部含水率分布均匀。因此,推荐首次加料厚度为30~35 mm。

2)批次加料厚度在20~25 mm时,干燥产物的平均含水率为10%~15%,且仅有极少部分超过15%,这可能与微波干燥装置的结构设计有关,12 L微波干燥试验装置采用单磁控管结构,存在内部电场分布不均匀,可能影响桶内水分的扩散。因此,推荐批次加料厚度为20~25 mm。

(2)控制方式试验

一般认为微波加热是均匀的,但这种均匀性仅具有宏观意义,对于单个物料的不同部分,其加热具有不均匀性。微波加热的均匀性受到物料的形状、位置、介电特性、微波腔电场分布、微波功率等因素的影响。对于树脂的微波桶内干燥而言,受热不均会引起局部过热,而发生局部结焦、结壳现象,造成废树脂脱水困难,进而对后续处理工艺造成不利影响,因此需优化干燥过程,以尽可能得到性状均匀的干燥产物。

造成微波加热不均匀性的因素,基本上可以分为两类,一类是微波腔内电场的分布影响微波加热的均匀性;另一类是物料本身的特性影响微波加热的均匀性。对于物料本身特性可以通过预混、搅拌等手段实现,对于微波在腔内的分布可通过对微波的控制方式的变化实现。

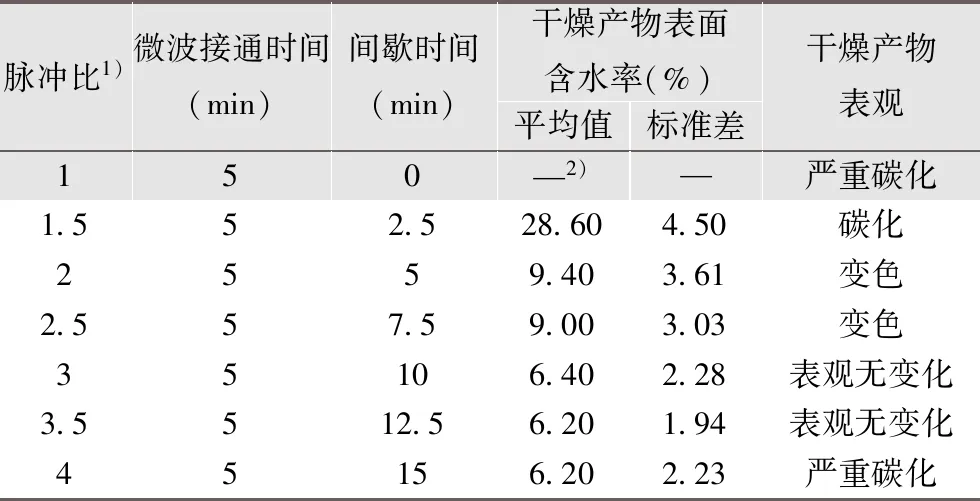

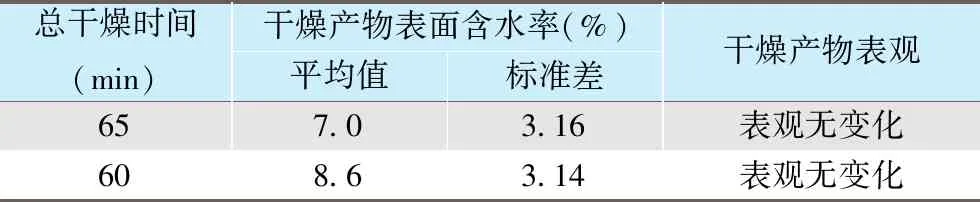

常规的微波干燥控制方式主要是脉冲式控制和旋转式控制。脉冲式控制是利用脉冲方式输入微波能,即短时间的微波加热和较长时间的间断,以避免物料局部过热、表面硬化、变色等现象的发生;旋转式控制是通过不断改变物体位置改善非均匀场下微波加热的不均匀性,即在干燥过程中利用桶自身的旋转改变物料的相对位置以得到较均匀的物料[11]。对脉冲比、微波接通时间和间歇时间进行不同参数试验,试验结果列于表1、表2和表3。

表1为脉冲比试验结果,固定微波接通时间,脉冲比越大干燥产物越均匀;脉冲比达到3左右时干燥产物含水率较低、较均匀,且未发生碳化等;若片面增大脉冲比,由于微波间隙时间的延长,为了达到可接收的产物含水率水平,必须延长总微波加热时间,会造成处理效率的降低以及产物性能的下降。因此,推荐脉冲比为3~3.5。

表1 不同脉冲比实验结果表Tab.1 Results of different pulse ratios experiment

表2 不同微波接通时间实验结果表Tab.2 Results of different microwave time experiment

表2为固定微波脉冲比改变微波接通时间试验结果,微波接通时间越长,越易引起结焦碳化;微波接通时间越短,干燥产物理论含水率越高;在脉冲比为3时,推荐微波接通时间为3~5 min。脉冲式控制可以得到较好的树脂干燥产物,但干燥产物的具体性状与脉冲比和微波接通时间的具体数值有关。

限于实验条件,仅开展了每5 min旋转桶45°的控制方式研究。旋转式试验结果列于表3。采用旋转式控制方式可以有效改善树脂干燥产物的均匀性,其效果与脉冲式控制类似,在总干燥时间上具有优势。但考虑设备结构和工艺优化,从安全性角度出发,为避免旋转控制可能发生的微波泄露问题,采用脉冲式控制方式开展研究。

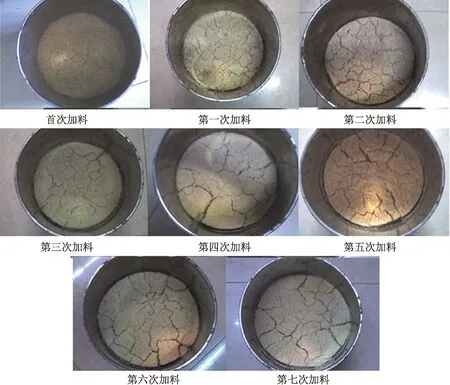

(3)微波干燥参数验证

验证试验的工艺参数为:微波功率1 kW,树脂机械沥水后初始含水率为41%的废树脂,首次加料30 mm~35 mm,批次加料20 mm~25 mm,微波脉冲比为3∶1,微波接通时间5 min。试验共加料7次,总加料5 430 g,树脂填充高度约180 mm,干燥后产物质量3 410 g,产物填充高度约150 mm,打碎产物中块状松脆结构,最终填充高度约90 mm。试验结果显示,干燥过程总减重2 020 g,微波总接通时间6.3 h。平均蒸发速率约320.63 g/h,计算所得产物减容比为2∶1,树脂混合均匀后产物平均含水率约9%。

表3 旋转式控制实验结果表Tab.3 Results of rotary control experiment

1.2 微波灰化工艺

1.2.1微波灰化试验装置

微波干燥后得到的废树脂已不含游离水,其含水率一般为10%以下,但由于废树脂为有机废物,在后续的其他工艺处理、长期暂存或处置过程中,极易因辐解、热解等对暂存场所或处置产生不利影响。废树脂微波灰化工艺,以微波加热的方式,将废树脂干燥产物从有机废物转换为无机物,可实现最终的处置安全。

微波灰化工艺研究主要针对废树脂干燥产物,从微波功率密度匹配,氧化还原气氛控制等方面开展研究[12]。为此自行设计了微波灰化试验装置。微波灰化试验装置为厢式结构,包括微波加热系统、尾气处理系统和控制系统三个部分(见图7)。

图6 微波干燥参数验证试验Fig.6 Microwave drying parameter experiment

图7 微波灰化试验装置Fig.7 Microwave ashing test device

微波加热部分由装置主体、磁控管、测温机构、通风机构和其他附件组成。装置主体主要由金属外壳和保温层组成,内部采用石英内腔,中间填充保温层。磁控管采用装置主体两侧均匀布置,以增加微波模式,进而增加微波的均匀性。目前市面常用的磁控管标称功率为1 kW,其有效输出功率约为0.8~0.9 kW,考虑热态工作损耗等因素,考虑冗余设计选用6个磁控管,两侧各布置3个。采用铠装热电偶和红外测温仪相结合的方式,分别测量炉腔、内壁、外壁和物料温度。热电偶布置在装置顶部和侧壁,其中顶部的热电偶配辅助螺纹以调节其在灰化装置内高度,主要作用是测量物料和炉膛的温度,侧壁布置两根热电偶,一根测量内壁温度,一根作为物料温度测量的补充,外壁温度采用手持式红外测温仪测量。尾气处理系统主要包括排气管、阀门和真空泵。排气管与装置顶部的排气口相连,可通过手动阀门调节开度。真空泵产生微负压,可促进炉膛内气体的排出。控制部分可以提供用户的功率、温度、时间等技术参数,以及工作模式的设定和存储,可以存储工作模式和试验数据,并支持数据的导出。

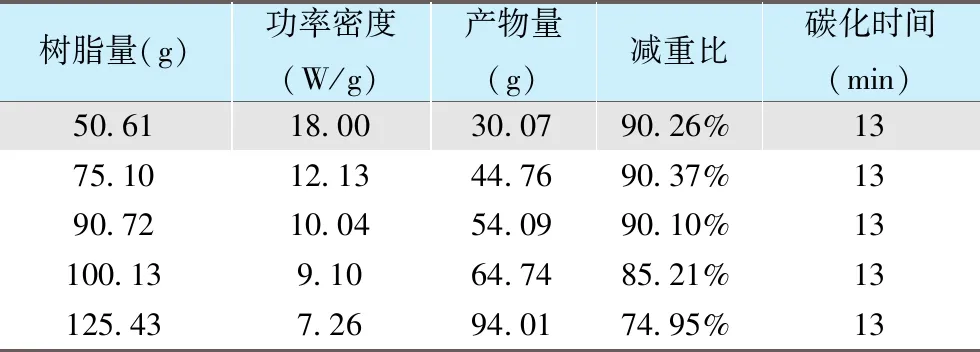

1.2.2功率密度的选择

微波处理效果的影响因素主要有功率、时间和物料量等三个,但处理时间仅对处理效率有影响,对处理效果的影响可以忽略;而功率和物料量对处理效果的影响主要体现在二者结合的影响上,即功率密度上。因此需要开展功率密度选择试验,即对试验条件下不同的微波功率进行对比验证。实验的具体结果列于表4,试验产物外观示于图8,试验可得出以下结论:

表4 功率密度选择试验数据表Tab.4 Power density selection experiment

图8 功率密度选择试验产物对比图Fig.8 Comparison of power density selection experiment

1)在其他条件相同的情况下,功率密度越大,产物减重比越大,处理效果越好,但经济成本越高;

2)功率密度≥10 W/g以后,产物的减重比基本趋于一致,考虑在较小的微波功率下得到较大的产物减重比,建议选择功率密度为10 W/g作为工艺控制参数。

1.2.3气氛控制工艺选择

微波灰化工艺可分为,前期在还原性气氛下的碳化和后期在氧化性气氛下的灰化两个过程,氧化还原气氛对微波灰化效果控制上有较大的影响。微波灰化工艺所需的还原性气氛主要用于物料的无氧碳化阶段,常用的还原性气氛有氮气和空气等;氧化性气氛主要用于物料碳化产物的充氧灰化阶段,常用的氧化性气氛有氧气和二氧化氮等。考虑研究成本、安全因素及参考相关的有机废物的灰化工艺研究成果,选择氮气作为还原性气氛,还原性气氛的参考流量为2.8~7.5 L/min;选择氧气作为氧化性气氛,氧化性气氛的参考流量为1.1~4.7 L/min,开展试验。具体操作中先开启氮气以固定流量吹扫炉膛内部,以确保将炉内的氧气充分排出,以防在碳化阶段由于炉内的氧气过多影响试验效果。然后,持续通入氮气并开启微波,碳化阶段开始。碳化阶段结束后,停止通入氮气,持续通入氧气,灰化阶段开始,待烟气不再产生后,灰化阶段结束。实验可得出以下结论:

1)树脂碳化效果与进气管的位置关系不大,这可能是由于碳化阶段的操作是在炉膛内已经充满N2的情况下进行的,即只要试验过程中补充N2的量就可满足试验需求;但若进气管与顶部排气口距离较近,则存在部分气体直接从排气口排出的可能,影响处理效果;

2)碳化阶段所需的N2流量以5 L/min左右为宜,若流量太小则不能满足试验需求,若流量过大则由于气体的运移会带走树脂表面的热量,影响处理效果;

3)灰化阶段若采用进气管布气,无论使用何种流量,所得产物的减重比均仅能达到91%左右,与理论分析结果存在一定差异;若采用氧气管直接向坩埚喷气处理,则产物的减重比可达95%左右。因此,选用8 L/min左右的O2流量开展下一步的试验研究。

根据前述试验所得出的微波灰化工艺参数,开展验证试验。废树脂微波灰化工艺控制参数为:50 g含水率为50%的树脂;微波功率密度10 W/g;碳化阶段的氮气流量为5 L/min;灰化阶段的氧气流量为8 L/min。根据上述参数开展试验研究,初始加入树脂50.12 g,试验后得到灰白色灰化产物3.17 g,减重比为95.78%,试验产物外观示于图9。由试验数据和试验产物外观图可知,上述控制参数可以满足废树脂微波灰化工艺的控制要求。

图9 微波灰化参数验证试验产物对比图Fig.9 Microwave Ashing parameter experiment

1.2.4尾气处理

在干燥和灰化试验中均发现存在较重的气味。由树脂热解分析结果可知,树脂在400 ℃左右时的分解产物主要为苯、苯乙烯、二甲基苯胺等有机物以及氮氧化物、硫氧化物等。气味主要为上述有机物导致。同时,由于存在的氮氧化物、硫氧化物遇水会对管道、阀门等造成腐蚀,需妥善处理。

微波灰化试验装置采取前置过滤器、冷凝与活性炭吸附相结合的方式对树脂裂解气体进行吸收处理,对其中可能存在放射性核素采用活性炭吸附与高效过滤器过滤相结合的方式处理。试验过程中,由排气管排出的尾气首先经前置过滤器对气体中可能存在的颗粒等组分进行过滤去除;然后,由冷凝器对其中的水蒸气等组分进行冷凝去除;再由活性炭对残余的有机组分、不凝气体和放射性核素进行吸收;最后,由高效过滤器对残存的放射性核素做进一步去除。

比对国内某核电站的真实放射性废树脂的辐射水平,将样品的放射性活度放大105数量级,利用稳定核素配置试验用废树脂,其配方列于表5。

采用1.2.3节确定的微波灰化工艺参数开展试验,尾气处理后基本无异味,经高效过滤器过滤后尾气中未测到示踪核素。对灰化处理后的废树脂灰化产物及冷凝液进行分析,发现放射性核素绝大部分存在于灰化产物中,未见明显挥发。按照放射性活度浓度计算灰化产物中的的放射性活度浓度,60Co为4.4×1011Bq/kg,137Cs为8.4×108Bq/kg,冷凝液中两者活度浓度分别为105和103量级。

表5 1 kg规模废树脂的配方Tab.5 Formula of 1 kg spent resin

2 结论及建议

通过研究明确了废树脂微波处理工艺、灰化工艺的可行性,确定了部分关键控制参数。可以有效地实现对废树脂这种湿固体废物的干燥脱水和有机废物无机化处理。废树脂微波处理后得到的灰分基本不具有危险性,可以转桶固定后处置,也可以进一步制成玻璃固化体进行处置。

通过研究确定了废树脂微波桶内干燥和微波灰化工艺,可以实现废树脂的减量化和无机化处理,掌握了关键技术参数和控制参数,为下一步工作的开展奠定了基础。