基于分段退步焊接技术的发电厂吸收塔焊接工程施工

2021-01-28孙玉东

孙玉东

(中铁十八局集团建筑安装工程有限公司,天津 300308)

发电厂吸收塔的壁板为T型焊缝100%RT或者UT检测,而底圈壁板和底板则为典型的内角焊缝,需要采用MT或者UT检测。和常用的焊接技术相比,分段退步焊接技术虽然可保证发电厂吸收塔对焊接质量的要求,但对焊接技术人员的技术要求比较高,多采用手工电弧焊进行焊接,以保证焊接质量。因此,开展基于分段退步焊接技术的发电厂吸收塔焊接工程施工显得尤为必要。

1 工程概述

1.1 工程简介

陕西华电榆横煤电有限责任公司榆横发电厂1、2号机组超低排放改造工程1号机组新建B吸收塔,是新设计的吸收塔,因其单重大、直径大、净高值大,采用分层地面组合液压顶升倒装法进行组装。新增吸收塔直径为φ18 m,标高为EL+39.21 m,单体重量约为421 t。脱硫吸收塔主体材质为国产Q235B钢板。底板由δ=25环形底板和δ=8中幅底板组成,接头形式为对接接头,接头下有预埋槽钢衬底。壁板由δ=10 mm、δ=12 mm、δ=14 mm、δ=16 mm、δ=18 mm钢板组成。接头为对接,不同板厚对接以内壁平齐为标准。顶板由δ=10 mm中心圆板组成,接头为对接。塔底环板每条对接焊缝100%进行超声波检测,T型焊缝在沿三个方向各200 mm范围内进行MT或PT检测;底圈壁板沿每条纵向焊缝任取2段300 mm进行RT检测,保证其中一个应接近底板,其他各圈壁板纵焊缝对于每一焊工的每种板厚,在最初焊接的3 m焊缝的任一部位取300 mm进行RT检测。

1.2 焊接设备选择

现场使用的焊接设备,在搬运至现场前后都应进行检查和机械性能试运转,还应检查易损件和备件的情况,焊机应根据说明定期检查。为长期保持焊机的良好状态,应设专人管理。每天工作完成后,现场维护人员应检查焊机房的接线,做好每台焊机的防护工作。焊接施工用主要机具(见表1)。

表1 焊接施工用主要机具一览表

2 分段退步焊接技术的应用要点

2.1 罐底焊接

罐底中幅板全部为对接焊缝。焊接方法全部采用二保焊,罐底按排板图铺设完成后,先组对点焊中幅板焊缝。中幅板先焊短缝再焊通长缝。焊前应在底板上部加重物或者在焊口上使用临时卡具减少焊接变形[1]。短缝手工焊,采取分段退步焊;长焊缝采用多名焊工等分同步退步焊,沿中心向两侧施焊,每步焊300 mm。中幅板应在距边缘300 mm处停止焊接。分段退步焊接施工示意图(见图1)。

图1 分段退步焊接施工图

当较多的长焊缝平行排列时,应隔一道焊一道。 焊接边缘板时,先进行打底及壁板位置100 mm范围内的焊接。

边缘板焊缝组对流程为,打磨—点固边缘板(等塔体安装几带板后焊接)—中幅板所有短缝组对焊接—长焊缝组对焊接—组对点焊通长缝—通长缝大型槽钢防变形加固—通长缝焊接—安装边缘板上的支撑壁板—焊接边缘板剩余的对接焊缝—组对边缘板与中幅板收缩缝—焊接边缘板与中幅板间的收缩缝[2]。

底板与壁板焊接时,应铲除中幅板与边缘板的点焊点,让其自由伸缩。待底板与壁板焊接完后,用千斤顶将焊接变形翘起部分压实后焊接,待焊缝冷却后拆除固定夹具。边缘板角变形校正技术示意图(见图2)。

图2 边缘板角变形校正技术示意图

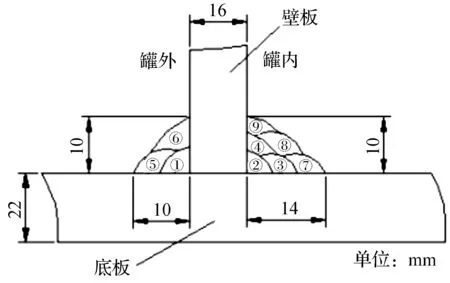

罐底中幅板和边缘板所有焊缝每焊完一条均应用手锤捶击,以释放焊接应力,锤击时注意不要对母材造成伤害,大角缝焊接顺序如图3所示。图3中,①—⑨层为焊接层次顺序。焊接时由8名以上焊工同时同步对称按顺时针方向施焊。

图3 壁板与底板角缝焊接顺序

2.2 罐壁焊接

对壁板的焊接(见图4)全部采用二保焊,壁板焊接顺序为:先对相邻两圈壁板的立缝进行焊接,再焊接横缝。壁板纵缝焊接:焊前应将坡口内部及两侧50 mm范围内的铁锈、油污等杂质清除干净。纵缝的坡口形式为双面45°V型坡口,2 mm钝边,坡口间隙6 mm。纵缝焊接顺序为:先在罐壁外侧打底,填平—内侧气刨清根、打磨—内侧填平、盖面—外侧盖面。焊接收弧时宜使用熄弧板,熄弧板的材质厚度及坡口形式均应与母材相同[3]。焊前在内侧打上三块弧形板,在外侧距焊缝200 mm处点焊两块通长板δ=12 mm,并断续焊,以控制纵缝焊接变形。

图4 壁板纵缝焊接防变形技术示意图

焊前应将坡口内部及两侧50 mm范围内的铁锈、油污等杂质清除干净。环缝的坡口形式为双面45°V型坡口,2 mm钝边,坡口间隙2 mm[4]。焊接时,由8名以上焊工沿圆周均匀分布,沿顺时针方向同时同步进行施焊(见图5)。

焊接顺序为:先在罐壁外侧打底、填平—内侧气刨清根、打磨—内侧填平、盖面—外侧盖面。焊接环缝开始前,先点焊固定。点焊时,沿圆周分四处同时沿同一方向同时进行。点焊长度100 mm,间隔300 mm。外侧焊接时应在内侧用临时背杠固定,以防焊接变形,临时背杠隔约500 mm设一道。加强圈是在地面分段预制,最后组装[5]。加强圈焊接首先施焊单块间的对接缝(包括加强环板),然后焊加强圈与壁板间角缝,最后焊腹板与环板加强圈之间的焊缝。

图5 罐壁环缝焊接示意图

2.3 罐顶的焊接

焊接时先焊接锥体和顶圆板(此部分在地面制作),最后焊接锥体与吸收塔壁板角焊缝。顶加强梁和顶板的角缝间断焊接,侍凹陷处找平后开始焊。管嘴等附件的焊接在确定管嘴方位、角度、开口位置正确后方允许焊接。开孔补强板的曲率需与罐体曲率保持一致。开孔接管法兰的密封面需整平,无划痕和焊瘤,法兰密封面与接管的轴线垂直,倾斜角度应小于法兰外径的1%,且偏差小于3 mm,法兰的螺栓孔应从跨中安装[6]。为保证接管开口后焊接变形,必须在接管垫板焊接完后,方允许开孔。罐壁上被补强圈和垫板覆盖的焊缝均应打磨至与母材平齐。

2.4 焊缝修补

按设计图纸要求,吸收塔内部对接焊缝应打磨至与母材平齐,表面无任何缺陷。内部棱角焊缝需打磨圆滑过渡,圆角半径R≥5 mm,所有内部焊缝焊接后均应按图纸要求打磨。焊缝表面缺陷用砂轮清除并补焊,焊完后应用砂轮打磨平整。焊缝内部缺陷应用碳弧气刨或砂轮清除,最后进行焊接,修补长度应不小于50 mm[7]。返修后的焊缝按原规定等级探伤,需达到合格标准。对同一部位的返修不应超过三次,若超过时须请示技术总负责人批准。焊缝修补现场图(见图6)。

图6 焊缝修补现场图

3 施工效果分析

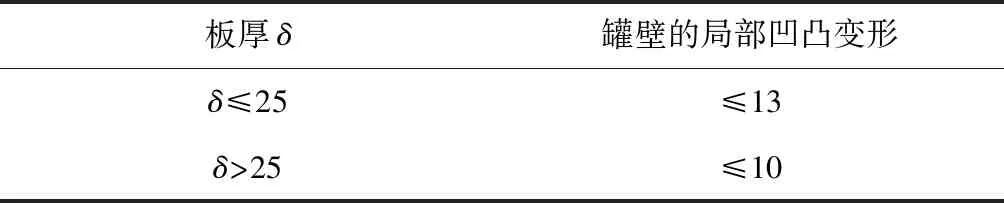

先将罐体的夹渣、药皮、和飞溅物等清理干净,再对罐体焊缝的外观进行检查。焊缝表面及热影响区不得有气孔、夹渣或任何裂纹、弧坑等缺陷。对接焊缝咬边连续长度应小于100 mm,咬边深度应小于0.5 mm,焊缝两侧咬边的总长应小于该焊缝长度的10%。罐壁焊缝确保不低于母材表面的凹陷[8]。底圈壁板的纵缝如有咬边,应打磨圆滑。本工程分段退步焊接焊缝角变形、局部凹凸变形、对接焊缝的余高(见表2—4)。

表2 罐壁焊缝的角变形 mm

表3 罐壁的局部凹凸变形 mm

表4 对接焊缝的余高 mm

4 结 语

本文结合工程实例,分析了基于分段退步焊接技术的发电厂吸收塔焊接工程施工技术,分析结果表明,发电厂吸收塔的特性决定了其对焊接工程施工质量有较高的要求,传统焊接施工技术难以达到工程对焊接质量的要求。而分段退步焊接技术具有很强的技术性和综合性,既能有效保证施工质量和施工效率,而且可满足发电厂吸收塔高度大、单重大、直径大、安全系数高的要求,值得大范围推广应用。