电厂循环冷却排污水中水回用工艺路线研究

2021-01-28张觅,张萌

张 觅,张 萌

(上海电气电站水务工程公司,上海 200090)

0 概述

火力发电厂是工业用水大户,其中循环冷却水的用水量和排水量约占整个工业用水量的80%左右[1]。近年来,尽管循环冷却水药剂技术不断升级,运行管理水平不断提高,循环水的运行浓缩倍率已有很大的提升,但循环冷却水系统用水和排水量仍然很大(600 MW机组排污量约100~150 m3/h)[2],一方面造成水资源浪费,另一方面造成水污染。因此,开发具有高效稳定运行和低成本优势的循环冷却水回用技术十分重要,具有很大的工程应用价值。

本文针对火力发电厂几种不同的循环排污水回用技术进行分析探讨和方案比选,构建一条具有较高技术可行性及低成本优势的循环水回收利用工艺路线,同时根据目前存在的技术瓶颈对循环排污水回用技术的发展提出建议。

1 电厂循环冷却水系统概况

循环冷却水系统是指通过热交换器交换热量或直接接触换热方式来交换介质热量,并经冷却塔冷却后循环使用,以节约水资源。循环水系统分为密闭式和敞开式两种,常用敞开式循环冷却水系统。敞开式循环冷却水系统运行过程中,循环水在冷却塔内与空气充分接触,水在冷却塔中蒸发,造成循环水浓缩,同时吸收空气中的大量灰尘、泥沙、微生物等,造成生物粘泥污染,因此循环冷却排污水具有含盐量高,硬度、碱度较高,悬浮物含量高,COD较高,阻垢剂、缓蚀剂残留等特点,详见表1。

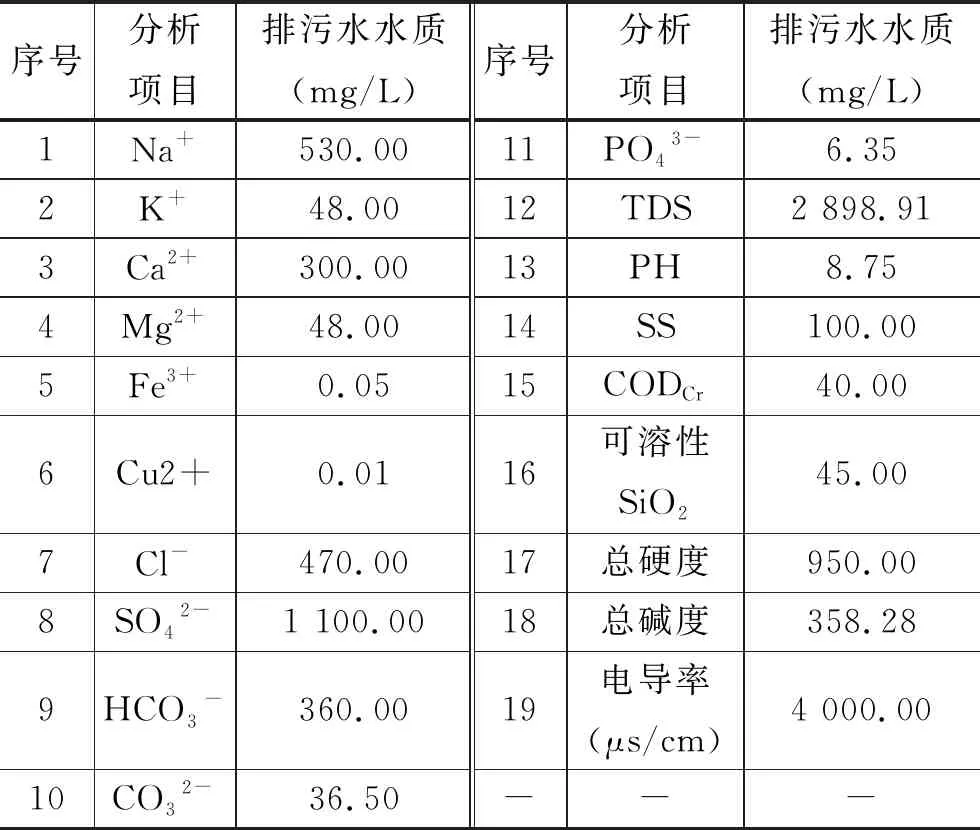

表1 循环排污水的来源及特点

2 循环冷却排污水回用技术

2.1 反渗透

反渗透(Reverse Osmosis, RO)是利用选择膜的选择透过性从循环排污水中分离出淡水,从而达到中水回用的目的。苦咸水反渗透膜适于总溶解固体TDS在10 000 mg/L以下的废水进行脱盐处理,最终浓盐水TDS可达约30 000 mg/L,回收淡水可用于循环排污水的回用。该工艺技术成熟,且具有能耗低、产水水质好、系统简单的特点,是目前应用最普遍的循环排污水回用技术。

2.2 电渗析

电渗析(Electrodialysis, ED)是一种在电场的作用下,利用电驱动力的脱盐技术。带负电荷的阴离子穿过阴离子交换膜,但不能穿过阳离子交换膜,因此被集中在浓缩液通道中;同理,阳离子穿过阳离子交换膜,但不能穿过阴离子交换膜,也被截留在浓缩液通道中。因此,在交替排列的阴膜、阳膜之间的通道中产生浓缩液和脱盐液,电渗析原理见图1。

频繁倒极电渗析(Electrodialysis Reversal, EDR)是在电渗析基础上发展而来的。通过电极转换,使得系统内浓、淡室发生互换, 原先离子交换膜两侧的酸碱特性发生反转,从而破坏膜表面的结垢条件。通过合理的倒极周期设置,膜两侧的酸碱环境不断变换,体系内的结垢溶垢交替发生,结垢离子不断改变迁移方向,最终实现垢物始终无法在膜面生成,起到体系内自清洁的作用和目的。EDR主要用于中水的脱盐淡化,适用于含盐量介于400~5 000 mg/L之来水。

2.3 电吸附

电吸附(Capacity Deionization, CDI)是利用带电电极表面吸附水中离子及带电粒子的现象,使水中溶解盐类及其它带电物质在电极的表面富集浓缩而实现水淡化的一种新型水处理技术。CDI除盐的基本原理就是通过施加外加电压形成静电场,强制离子向带有相反电荷的电极处移动,对双电层的充放电进行控制,改变双电层处的离子浓度,并使之不同于本体浓度[3]。

膜电容电吸附技术(Membrane Capacity Deionization, MCDI)是在CDI的基础上,在正负电极表面各紧贴一层阴离子交换膜和阳离子交换膜。这一改进既能保证离子的正常迁移、吸附过程,又能有效阻止被吸附离子因水流扰动而被带走,且可避免再生过程中脱附离子被二次吸附于对侧电极,从而大大提高了离子去除效率和电极再生效率。MCDI可用于来水含盐量小于5 000 mg/L的中水脱盐。

CDI和MCDI原理见图2。

2.4 技术特点对比

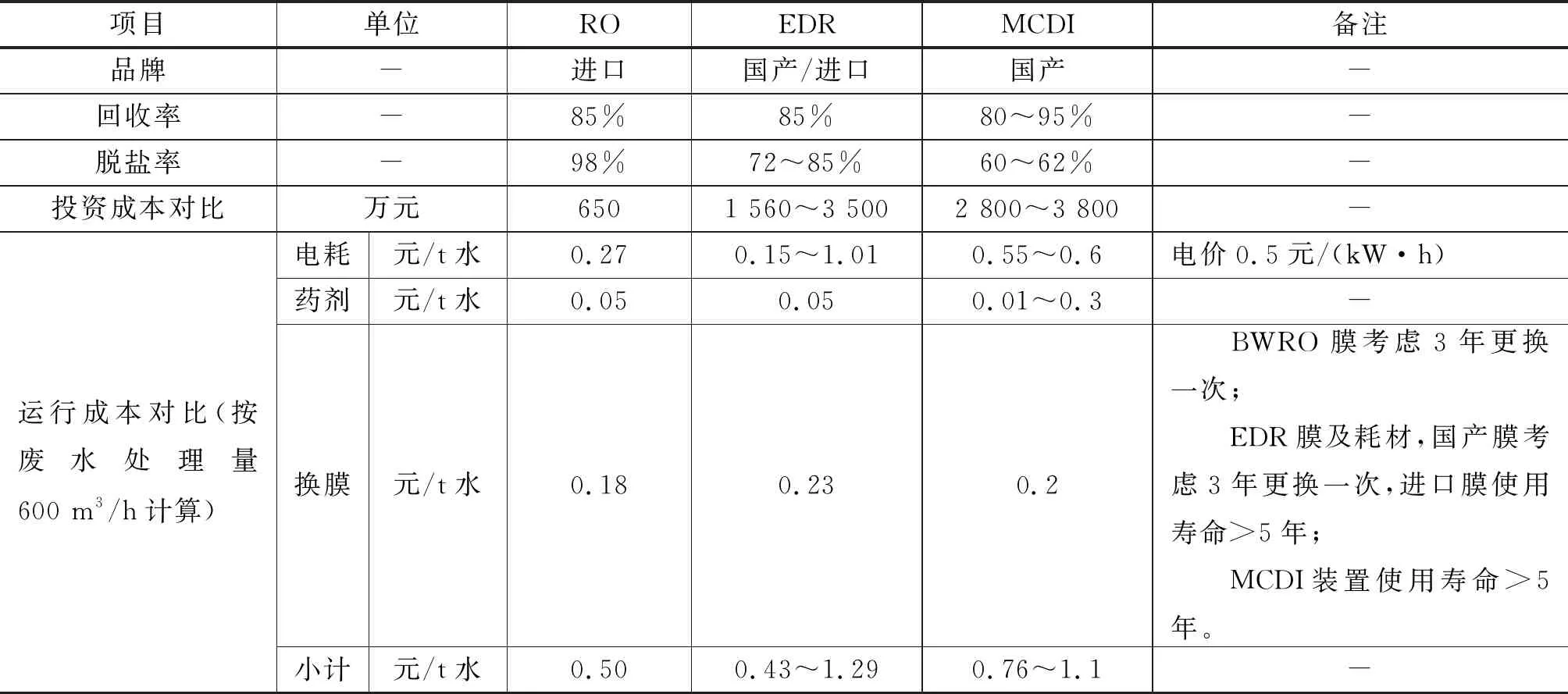

综上所述,三种脱盐工艺的技术特点对比见表2。

3 循环排污水回用工艺路线开发

3.1 方案设计及对比

以新疆某电厂为例,进行循环排污水中水回用工艺系统模拟设计。

该电厂循环冷却水循环量约20 000 m3/h,冷却水排污量600 m3/h。由于厂区原环评批复的循环冷却水排污量较小,造成目前厂区无法大量外排循环冷却水,因此需增加一套中水回用系统,将排污水回用处理。经处理后,回用水水质需满足GB 50050-2017《工业循环冷却水处理设计规范》中再生水直接作为间冷开式循环水系统补充水的相关规定。

电厂循环排污水水质指标如表3所示。

表3 新疆某电厂循环排污水水质指标

针对排污水水质情况和回用水水质要求,分别设计了以RO、EDR、MCDI为核心的中水回用技术路线:

1)预处理+RO

RO脱盐率高,且产水呈酸性,不适于直接用于循环水补水,因此本项目采用“产水混合原水”的矿化处理模式,即RO处理量按450 m3/h设计,RO产水与预处理后的150 m3/h循环排污水混合后作为循环水补充水使用,整体系统回收率可达88.5%。经核算,混合水水质指标符合循环水补充水标准。

RO对进水水质要求严格,循环排污水硬度高、悬浮物高、COD高,预处理工艺可选用“部分软化+砂滤+超滤”。

2)预处理+EDR

EDR脱盐率与回收率可调节,为满足循环水补水水质要求,EDR按照产水TDS小于1 000 mg/L设计,回收率约85%。EDR对来水水质要求相比于RO较宽泛,但仍需要防止浓水侧硫酸钙结垢析出,因此预处理工艺可选用“部分软化+砂滤”。

3)预处理+MCDI

与EDR类似,MCDI脱盐率与回收率也可调节,但目前脱盐率较低,主要是受电极材料吸附容量的影响。吸附能力较弱的电极材料,运行过程中电极迅速达到饱和,再生频繁,导致产水率和脱盐率较低,因此制约MCDI技术应用于中、高盐水脱盐领域的核心在于开发高吸附能力电极材料。本方案若按照80%回收率,脱盐率约为60%,产水水质略微次于循环水补水水质标准。MCDI配套预处理工艺可选用“部分软化+砂滤”。

三种工艺路线的经济指标对比如表4所示(仅浓缩单元)。

3.2 小结和建议

1)从技术层面分析,RO系统回收率最高、产水水质最好,但预处理要求严格,运行稳定性较差,在废水领域的使用常常面临污堵、结垢、清洗频繁、膜性能衰减较快的问题;EDR技术回收率和脱盐率均能满足循环排污水回用的水质和水量要求,且预处理要求较低,无高压设备的使用,运行维护较简单,在脱盐水水质要求较宽泛的场合中使用具有一定优势;MCDI技术脱盐率较低,在给水处理上的应用较多,在中、高盐废水领域的应用还有待进一步验证。

2)从运行成本层面分析,EDR膜片电阻的大小直接影响EDR设备的电耗,制约运行成本,目前,EDR膜片技术国内外差距很大,国际领先的均相膜厚度仅为国产膜的19%,电耗仅为国产膜的85%。RO运行成本位于国产EDR和进口EDR之间,实际项目中可结合投资成本综合对比选择。

MCDI运行电耗高于RO和进口EDR,低于国产EDR,MCDI的电耗主要受脱附时放电过程的影响,若能开发配套能量回收装置,将脱附过程释放的电能回收,则可以进一步降低运行成本。

3)从投资成本对比上看,MCDI>EDR>RO,这与目前这三种技术的发展现状有关。RO技术已经十分成熟,在国内外市场上被广泛应用,生产厂家较多,成本透明度高;EDR生产厂家较少,且国外技术远远领先国内,进口设备价格较高,国产化EDR的研制和优化尚需要加快步伐,技术前景较好;MCDI生产厂家稀少,且规模较小,应用领域受限,价格较高。

表4 三种工艺路线的经济指标对比表

4 结论

针对循环排污水中水回用技术路线,从技术成熟度和成本来讲,RO具有较大优势,是目前采用的主流方案;EDR技术具有很好的技术前景,未来可能会成为循环排污水回用的主流技术;MCDI技术在中、高盐水脱盐领域的应用尚不成熟,大规模商业化应用仍需验证。