车载两轴式岸防导弹发射平台总体指向精度分析

2021-01-28胡荣芳

胡荣芳

(中国船舶重工集团公司第七一三研究所,郑州450015)

随着海军作战体系的持续升级,岸防导弹发射平台已从传统的固定式布置方式,逐渐向机动、隐蔽和分散等典型作战特点发展,这些特点是提高海军岸防导弹地面设备生存能力和有效作战的可靠保证。

机动式车载岸防导弹发射平台是集精密机械技术、伺服控制技术、动平台稳定技术等多种技术为一体的综合系统,广泛应用于车载武器装备等工程技术领域[1]。

作为车载岸防导弹发射平台的重要指标之一,指向精度是指架上导弹指向轴空间姿态的精确度。指向精度为导弹提供初始出筒角度,是导弹准确命中海上目标的关键因素之一[2]。

近年来,随着高新技术领域的不断拓展,岸防导弹武器系统对车载武器装备的应用需求也相应增加,尤其对指向精度的要求越来越高,这就须要对车载武器装备的轴系误差等因素开展系统地分析和研究,持续提高精度预估和分析的总体设计水平。

本文以车载两轴式岸防导弹发射平台(简称发射平台)为研究对象,通过剖析发射平台总体精度架构,确定了影响发射平台指向精度的因素,对随动系统、传动系统、发射架结构以及载车动平台等各关键部分的轴系误差耦合关系开展研究,并引入了垂直度误差和正交性误差的概念,运用基于均方根值(RMS)和最大值(Maximum)相结合的误差分析理论对发射平台的方位和俯仰误差进行统计计算[2],实现了对发射平台总体指向精度的预估和分析。

1 研究对象与误差统计方法

1.1 研究对象

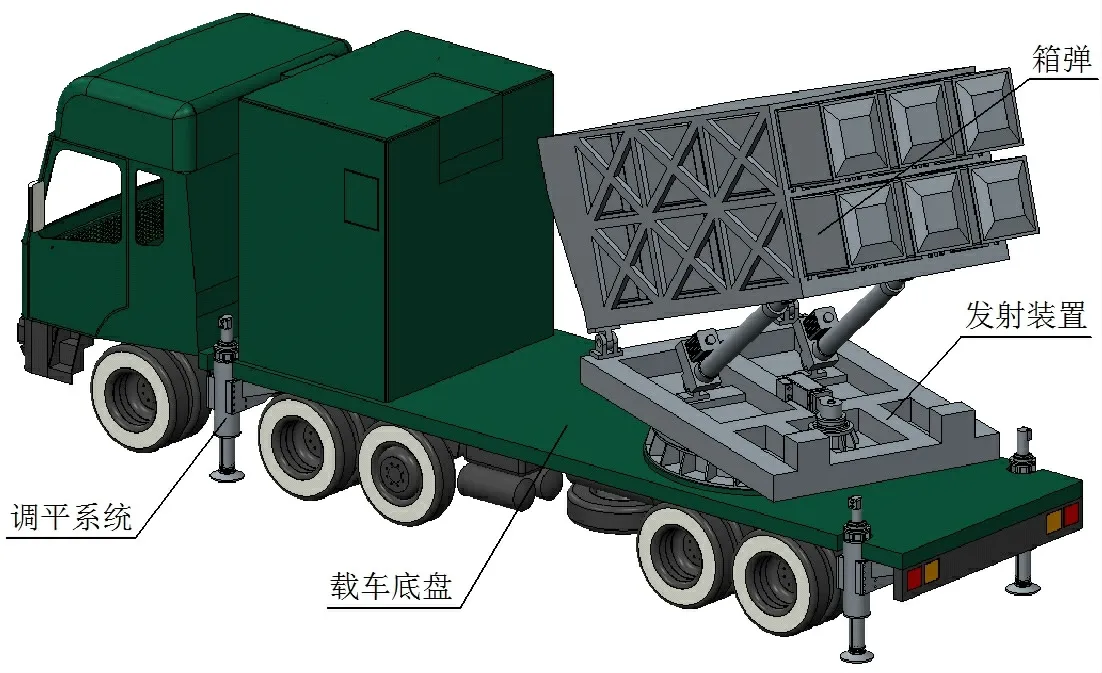

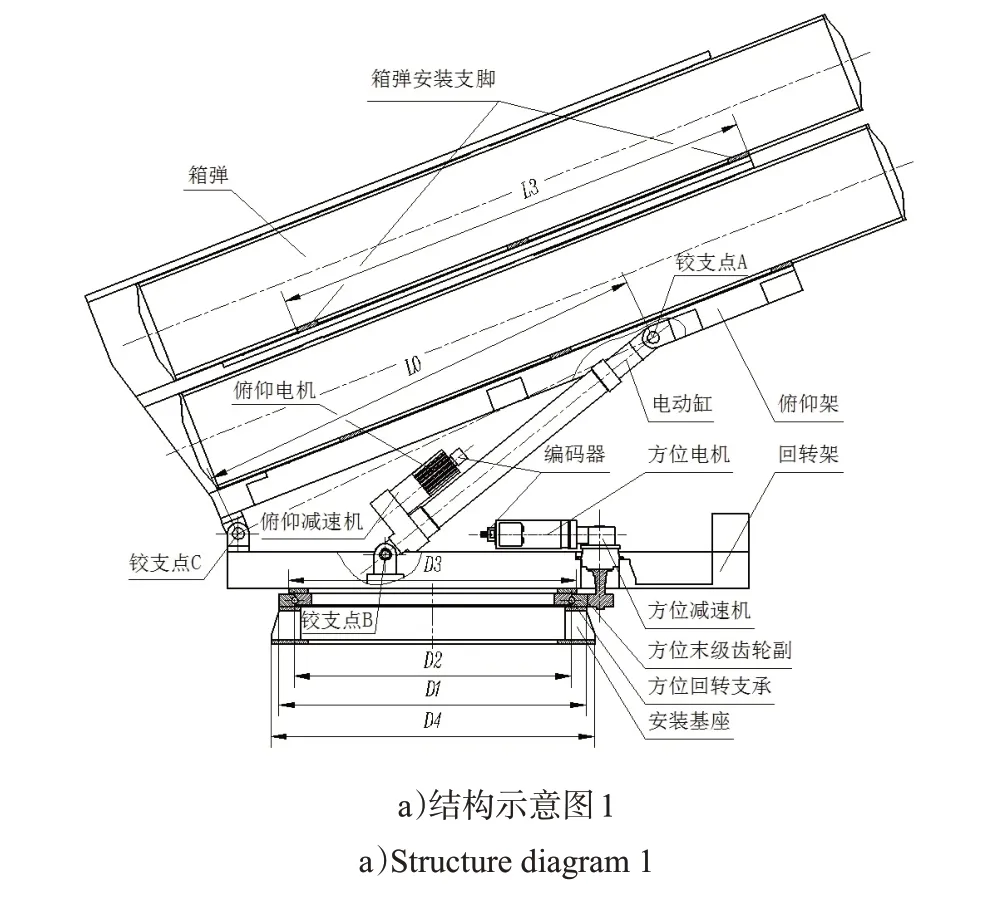

发射平台总体布置如图1所示。发射平台主要由载车底盘、调平系统、发射装置和箱弹等组成。其中,载车底盘采用10×10 系列全驱型式底盘,是调平系统和发射装置等分系统的安装平台,用于实现发射平台的机动作业;调平系统位于载车底盘的前部和后部,用于发射平台发射前的整体调平和保持;发射装置由发射架和随动系统等组成,具备装载箱弹、方位和俯仰瞄准运动等功能,用于导弹的倾斜随动发射[3]。其中方位运动采用“齿轮副+减速机+执行电机+编码器”的架构,俯仰运动采用“电动缸+减速机+执行电机+编码器”的架构[4]。

图1 发射平台组成示意图Fig.1 Composition diagram of launching platform

1.2 误差统计方法

本文运用一种均方根值和最大值相结合的统计方法。考虑到同类误差中相位角随机变量的存在,在精度统计分析过程中,尤其是对齿轮传动误差和结构误差,按照啮合等相位变化情况将误差联系起来,采用“同类方差+异类求和”的运算原则[5],通过精度链路分析对误差进行分类,然后,将同类误差进行方差运算,得到各类指向误差;最后,将处理后各类指向误差进行代数求和运算,将所得结果近似认为是发射平台的指向精度。这种统计方法可以保证在具有合理的安全裕度的前提下,得到较为经济的设计。

2 发射平台指向精度链路分析

2.1 发射平台总体精度架构布局

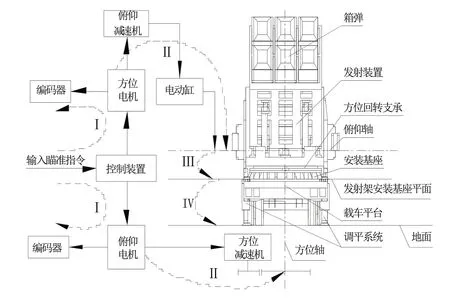

如图2所示,根据发射平台的总体精度架构布局,可分为发射装置随动系统精度支路I、发射装置机械传动系统精度支路II、发射装置结构精度支路III和载车平台精度支路IV,共4个支路。下面对影响各支路精度的主要因素进行分析。

图2 发射平台总体架构示意图Fig.2 Schematic diagram of overall structure of launching platform

2.2 发射装置随动系统精度支路I

如图2 所示,发射装置随动系统精度支路I(简称支路I)所包括的路径为:输入瞄准指令—控制装置—方位/俯仰电机—编码器[6]。

支路I 所产生的误差是随动系统误差,主要包括位置检测分辨率误差eθ、位置检测重复误差ec和计算机舍入误差es等。

2.2.1位置检测分辨率误差

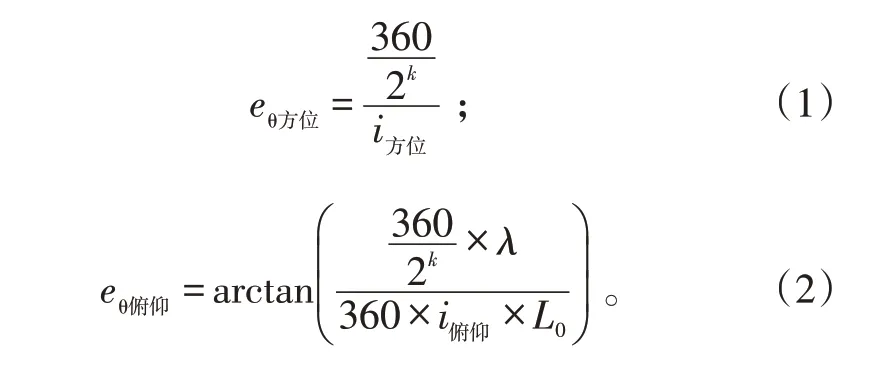

位置检测分辨率误差eθ主要考虑方位和俯仰运动链的结构型式、编码器单圈分辨率以及传动链的传动比。则分别折算到方位和俯仰负载端的位置检测分辨率误差为:

式(1)、(2)中:eθ方位和eθ俯仰分别为折算到方位和俯仰负载端的位置检测分辨率误差;k 为编码器单圈分辨率;λ 为电动缸丝杆导程;i方位为方位传动链传动比;i俯仰为俯仰减速机传动比;L0为电动缸上铰支点距俯仰轴中心的距离。

2.2.2位置检测重复误差

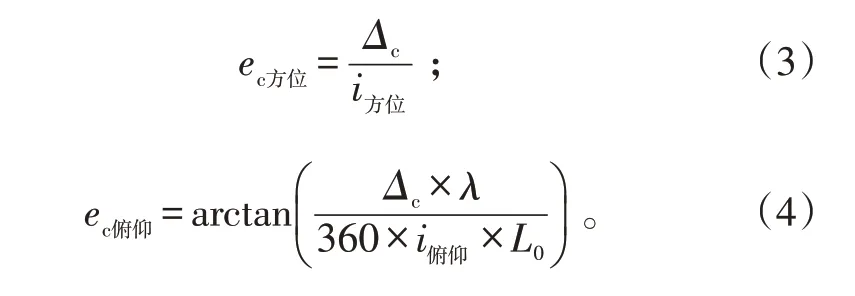

位置检测重复误差ec主要考虑方位和俯仰运动链的结构型式、编码器重复精度以及传动链的传动比。则分别折算到方位和俯仰负载端的位置检测重复误差为:

式(3)、(4)中:ec方位和ec俯仰分别为折算到方位和俯仰负载端的位置检测重复误差;Δc为编码器重复精度。

2.2.3计算机舍入误差

计算机舍入误差es主要考虑计算机数据计算位长、CAN总线输出转换精度以及远程监控发送数据位长等[7]。则计算机舍入误差为:

式(5)中:es为计算机舍入误差;x 为计算机数据计算位长;y 为CAN 总线输出转换精度;z 为远程监控发送数据位长。

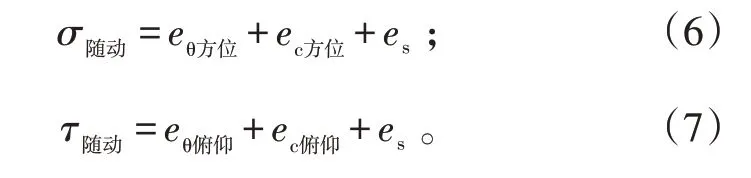

2.2.4随动系统误差

按照本文采用的误差分类方法和运算原则可得,发射装置方位和俯仰随动系统误差为:

式(6)、(7)中,σ随动和τ随动分别为发射装置方位和俯仰随动系统误差。

2.3 发射装置机械传动系统精度支路II

发射装置机械传动系统精度支路II(简称支路II)所包括的路径为:①方位电机—方位减速机—方位齿轮副传动—方位轴;②俯仰电机—俯仰减速机—电动缸—俯仰轴。

支路II 所产生的误差是机械传动系统误差。影响机械传动系统误差的因素较为复杂,主要考虑齿轮传动副啮合设计、轴承的偏心和间隙、减速机的回差、跳动误差、挠曲和环境温度变化、电动缸直线定位精度等[8]。设计时,须要根据不同类型的传动型式开展具体分析。

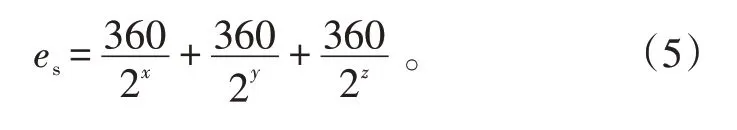

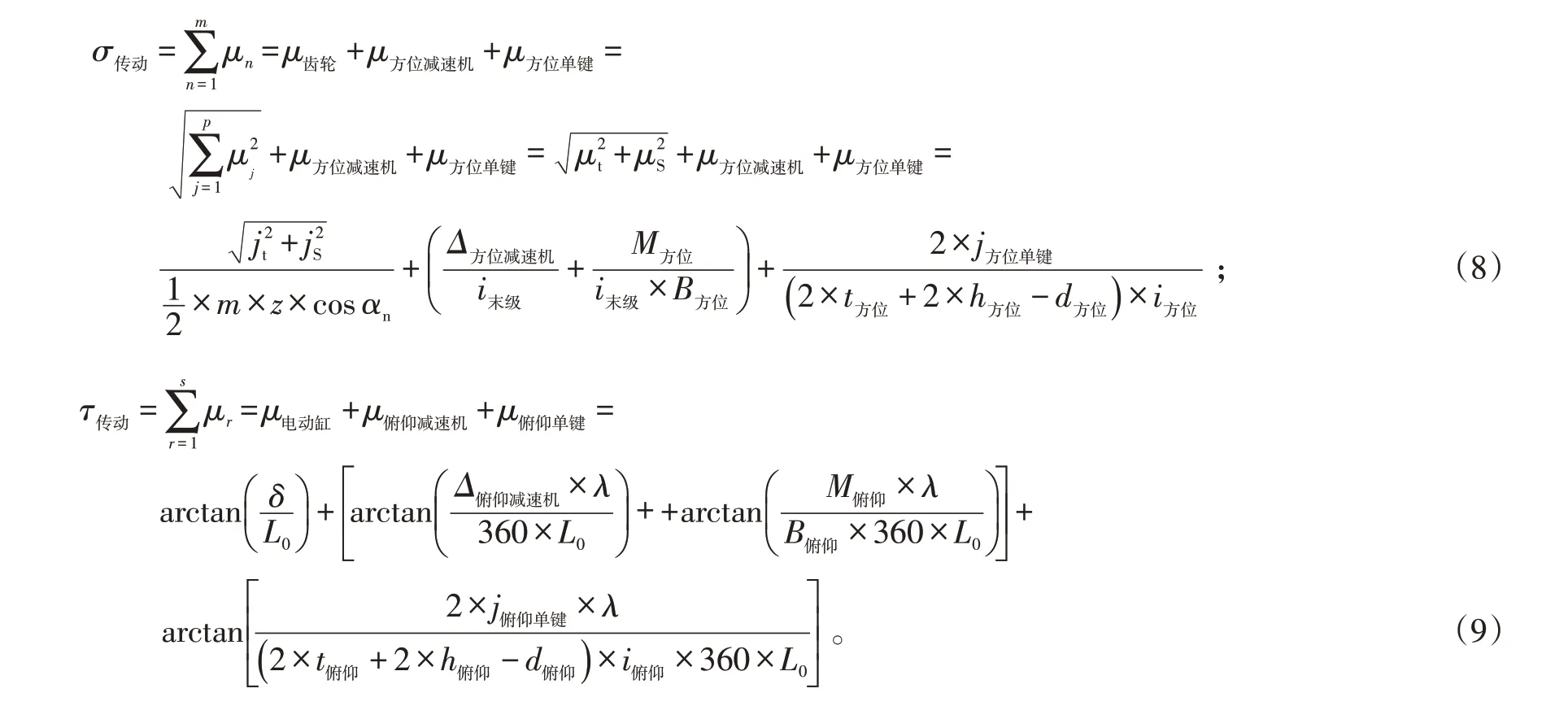

以本文的研究对象为例,按照方位和俯仰传动型式不同,影响方位指向精度的因素主要包括方位齿轮传动引起的回差[9]、方位减速机引起的回差[10]、电机轴孔单键连接引起的回差等;影响俯仰指向精度的因素主要为俯仰减速机引起的回差、电动缸定位精度引起的误差等。按照本文提出的误差分类方法和运算原则,可得折算到方位和俯仰负载端的机械传动系统误差为:

式(8)、(9)中:μ齿轮为方位齿轮传动副的回差;μ方位减速机和μ俯仰减速机分别为方位和俯仰减速机的回差;μ方位单键和μ俯仰单键分别为方位和俯仰电机与减速机平键连接方式引起的回差;μt为方位末级齿轮副啮合侧隙引起的回差;μS为方位回转支承径向游隙引起的回差;jt为方位末级齿轮副啮合侧隙;jS为方位回转支承径向游隙;M 为方位回转支承齿圈模数;Z 为方位回转支承齿圈齿数;αn为法向压力角;Δ方位减速机和Δ俯仰减速机为方位和俯仰减速机回差;i末级为方位末级齿轮副传动比;M方位和M俯仰分别为方位和俯仰瞄准跟踪工况下最大折算转矩;B方位和B俯仰分别为方位和俯仰减速机扭转刚度;j方位单键和j俯仰单键分别为方位和俯仰电机单键连接引起的侧隙;t方位和t俯仰分别为方位和俯仰电机轴键槽底部与相应电机轴底部距离;h方位和h俯仰分别为方位和俯仰电机单键高;d方位和d俯仰分别为方位和俯仰电机轴直径;δ 为电动缸直线定位精度。

2.4 发射装置结构精度支路III

发射装置结构精度支路III(简称支路III)所包括的路径为:俯仰(方位)轴—俯仰架—回转架—方位回转支承—安装基座—发射架安装基座平面。

支路III所产生的误差是结构误差,主要包括机械结构误差和结构刚度误差。影响结构误差的因素较多,主要考虑发射架结构自身的机械加工误差、各部件安装误差、配合间隙、结构变形等因素的影响。

2.4.1机械结构误差

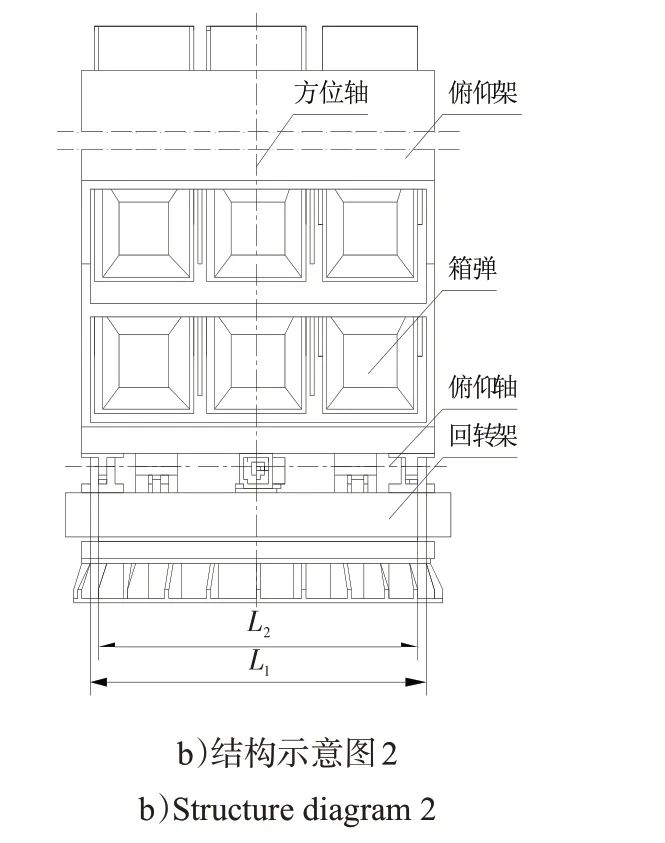

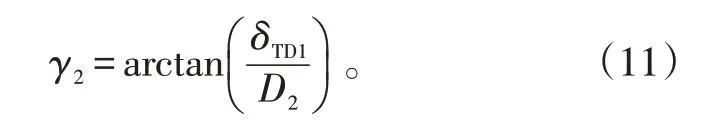

发射架机械结构主要由安装基座、方位回转支承、回转架、俯仰架等组成,如图3所示,各部分的制造精度以及配合公差等因素都会对方位和俯仰误差产生一定的影响。

图3 发射架机械结构示意图Fig.3 Structure schematic diagram of launcher

2.4.1.1安装基座的影响

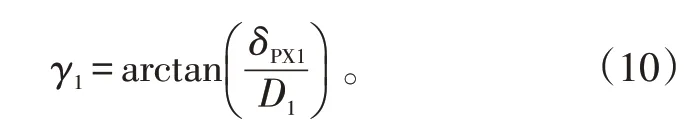

安装基座上下安装面分别连接方位回转支承和载车底盘,用于固定承载发射架载荷。在装配过程中,安装基座上下安装面平行度会引起发射架方位轴与发射架安装基座平面的垂直度误差。则:

式(10)中:γ1为由于安装基座安装面平行度产生的方位轴与发射架安装基座平面垂直度误差;δPX1为安装基座上下安装面之间的平行度误差;D1为安装基座与方位回转支承连接面直径。

2.4.1.2方位回转支承的影响

方位回转支承内外圈分别连接回转架和安装基座,用于支承回转架并使其相对于安装基座沿方位轴进行回转运动。在发射架运行时,方位回转支承内圈的端面跳动量会形成一种类似于方位回转支承内圈端面的等效水平度,对发射方位轴与发射架安装基座平面的垂直度误差产生影响。另外,文中方位回转支承采用4 点圆弧接触球轴承,水平安装轴隙在回转支承动圈下部,定心效果好,方位回转支承的径向和轴向游隙已在内圈端面跳动指标中等效反映。因此此类误差不再重复计入。则:

式(11)中:γ2为由于方位回转支承内圈端面跳动量产生的方位轴与发射架安装基座平面垂直度误差;δTD1为方位回转支承内圈端面跳动量;D2为方位回转支承内圈直径。

2.4.1.3回转架的影响

回转架是俯仰架的安装平台,为方位和俯仰机械传动链路等提供安装接口。回转架上俯仰耳轴孔中心线以及回转架底面回转中心线与理论中心的重合度,会对发射架方位和俯仰误差以及两转轴中心线的正交性误差产生一定的影响。

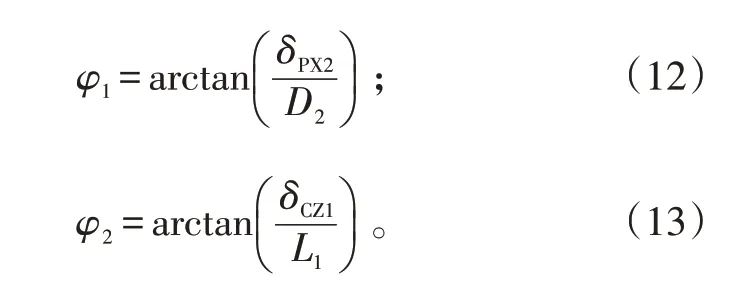

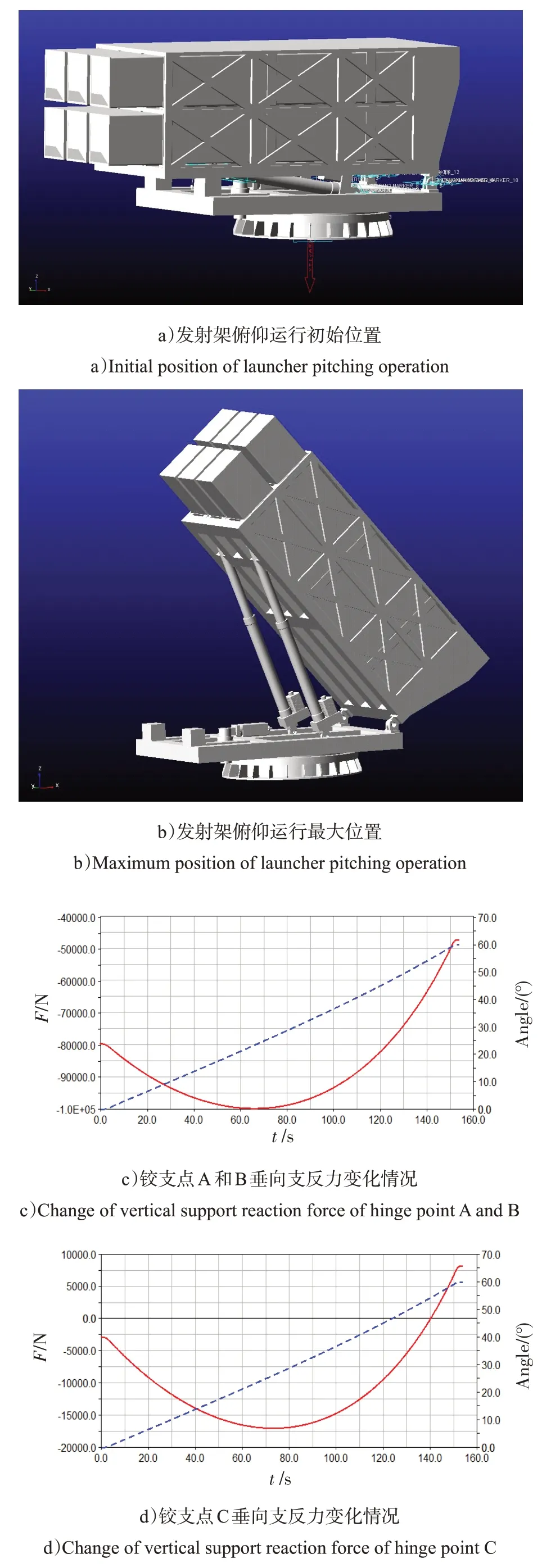

1)回转架俯仰耳轴孔中心线的影响。在回转架俯仰耳轴孔中心线加工过程中,不可避免地与回转架底面(即方位回转支承贴合面)以及回转架中线面(即以回转架首尾线所作的铅垂面)之间存在一定的形位公差,进而产生俯仰和方位两转轴中心线的正交性误差。则:

式(12)、(13)中:φ1为由于回转架俯仰耳轴孔中心线和回转架底面平行度产生的俯仰与方位两转轴中心线正交性误差;φ2为由于回转架俯仰耳轴孔中心线与回转架中线面垂直度产生的俯仰与方位两转轴中心线正交性误差;δPX2为回转架俯仰耳轴孔中心线和回转架底面之间的平行度误差;δCZ1为回转架俯仰耳轴孔中心线与回转架中线面之间的垂直度误差;L1为回转架两侧耳轴孔端面跨距。

2)回转架底面回转中心线的影响。回转架在加工过程中,回转架底面作为加工基准面,与其回转中心线会存在一定的形位公差,影响方位轴与发射架安装基座平面的垂直度误差。则:

式(14)中:γ3为由于回转架底面与其回转中心线垂直度产生的方位轴与发射架安装基座平面垂直度误差;δCZ2为回转架底面与其回转中心线之间的垂直度误差;D3为回转架底面直径。

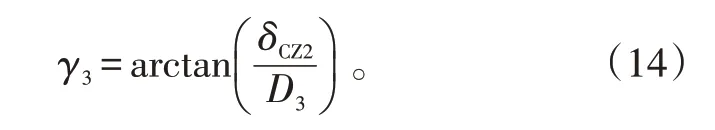

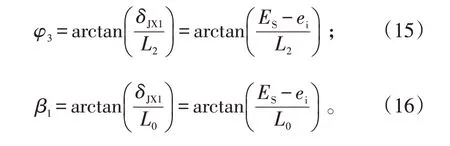

2.4.1.4俯仰转轴的影响

如图3所示,俯仰架近似为悬臂结构,电动缸与俯仰架和回转架之间采用铰接方式,电动缸活塞杆通过铰支点A与俯仰架连接,电动缸缸体通过铰支点B与回转架连接,工作时通过电动缸活塞杆的伸缩运动,使俯仰架沿铰支点C 相对于回转架实现俯仰运动。为准确分析发射架各铰支点的受力变化情况,运用ADAMS 软件,对发射架进行动力学仿真[11]。经分析可得发射架运行过程以及铰支点A、B、C 的垂向支反力变化情况如图4所示。

图4 ADAMS动力学仿真结果Fig.4 ADAMS dynamic simulation results

从图4 所示的动力学仿真结果可以看出,在发射架俯仰运动角度范围内,铰支点A和B的垂向支反力变化情况是一致的,且支反力的方向未发生变化,始终承受向下的压力;而俯仰转轴处的铰支点C在俯仰角约54°时,垂向支反力的方向发生了变化。另外,从图4 中的运动时间轴可以分析得出,俯仰运动的最大加速度和最大速度较小。因此,电动缸两侧的铰支点A 和B 的配合间隙不再计入,只考虑俯仰耳轴孔与俯仰转轴配合精度的影响。

在选取俯仰耳轴孔与俯仰转轴之间的配合方式时,应综合考虑运动速度、工作场合、承载状况等因素的影响。由此选取的孔轴配合间隙会形成俯仰转轴处的径向圆跳动量,进而产生俯仰和方位两转轴中心线的正交性误差;另一方面,俯仰架近似为悬臂结构,俯仰转轴处的配合精度会直接对俯仰误差产生影响。则:

式(15)、(16)中:φ3为由于俯仰转轴处配合间隙产生的俯仰与方位两转轴中心线正交性误差;β1为由于俯仰转轴处配合间隙产生的俯仰误差;δJX1为俯仰转轴处孔轴之间形成的配合间隙;ES为俯仰耳轴孔的上偏差;ei为俯仰转轴的下偏差;L2为俯仰架两侧俯仰耳轴端面跨距。

2.4.1.5俯仰架的影响

俯仰架是箱弹的安装平台,实现架上箱弹的俯仰瞄准运动。俯仰架上的俯仰耳轴中心线、导向槽加工误差以及箱弹的安装误差,都会对发射架方位和俯仰误差以及正交性误差产生一定的影响。

1)俯仰架俯仰耳轴孔中心线的影响。在俯仰架俯仰耳轴孔中心线加工过程中,不可避免地与俯仰架中线面(即以俯仰架首尾线所作的铅垂面)之间存在一定的形位公差,进而产生俯仰轴和俯仰架中心线的正交性误差。则:

式(17)中:φ4为由于俯仰架俯仰耳轴孔中心线和俯仰架中线面垂直度产生的俯仰轴与俯仰架中心线正交性误差;δCZ3为俯仰架俯仰耳轴孔中心线和俯仰架中线面之间的垂直度误差。

2)箱弹导向槽加工和安装误差的影响。作为箱弹的安装载体,箱弹与俯仰架的安装定位采用导向槽的配合方式。因此,导向槽的加工误差以及箱弹与导向槽的配合间隙等因素,会直接对发射架的方位和俯仰误差产生一定的影响。另外,鉴于俯仰加速度和俯仰速度较小,综合考虑发射架俯仰运行范围,箱弹与导向槽之间的垂向配合间隙引起的俯仰误差不再计入。则:

式(18)~(20)中:α1为由于导向槽中心线与俯仰架中线面平行度产生的方位误差;α2为由于箱弹与导向槽侧向配合间隙产生的方位误差;β2为由于导向槽底面直线度产生的俯仰误差;δPX3为导向槽中心线与俯仰架中线面之间的平行度误差;δJX2为箱弹安装支脚与导向槽侧向的配合间隙;δZX1为导向槽底面轴向直线度误差;L4为箱弹前后安装支脚距离。

2.4.2结构刚度误差

发射架在随动瞄准工况下,应能够承受箱弹的满载重量、瞄准惯性力矩、风载力矩和摩擦阻力矩等外载荷,这些作用与发射架上的不平衡载荷会造成发射架结构变形[12],引起箱弹安装后的实际瞄准线发生变化,进而对发射架的方位和俯仰误差产生动态的影响。这就要求发射架需要具备足够的刚强度,在满足承载要求的同时,对发射架,尤其是俯仰架的结构变形进行控制[13]。

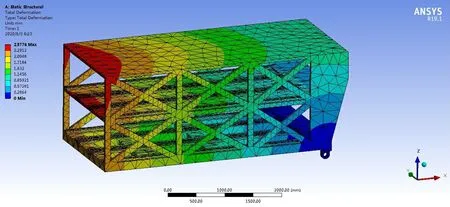

运用ANSYS Workbench 有限元分析软件对发射架进行整体结构计算,提取俯仰架合成位移云图仿真结果如图5所示。

图5 俯仰架合成位移云图Fig.5 Resultant displacement nephogram of pitching frame

从图5 仿真结果中可以得出,俯仰架上箱弹前后安装支脚位置处的最大横向变形量和最大垂向变形量,进而评估发射架结构刚度对方位误差和俯仰误差的影响[14]。则:

式(21)、(22)中:αJGGD为由于发射架结构刚度产生的方位误差;βJGGD为由于发射架结构刚度产生的俯仰误差;δBX1为俯仰架上箱弹前后安装支脚处的最大横向变形量;δBX2为俯仰架上箱弹前后安装支脚处的最大垂向变形量。

2.4.3发射装置结构误差

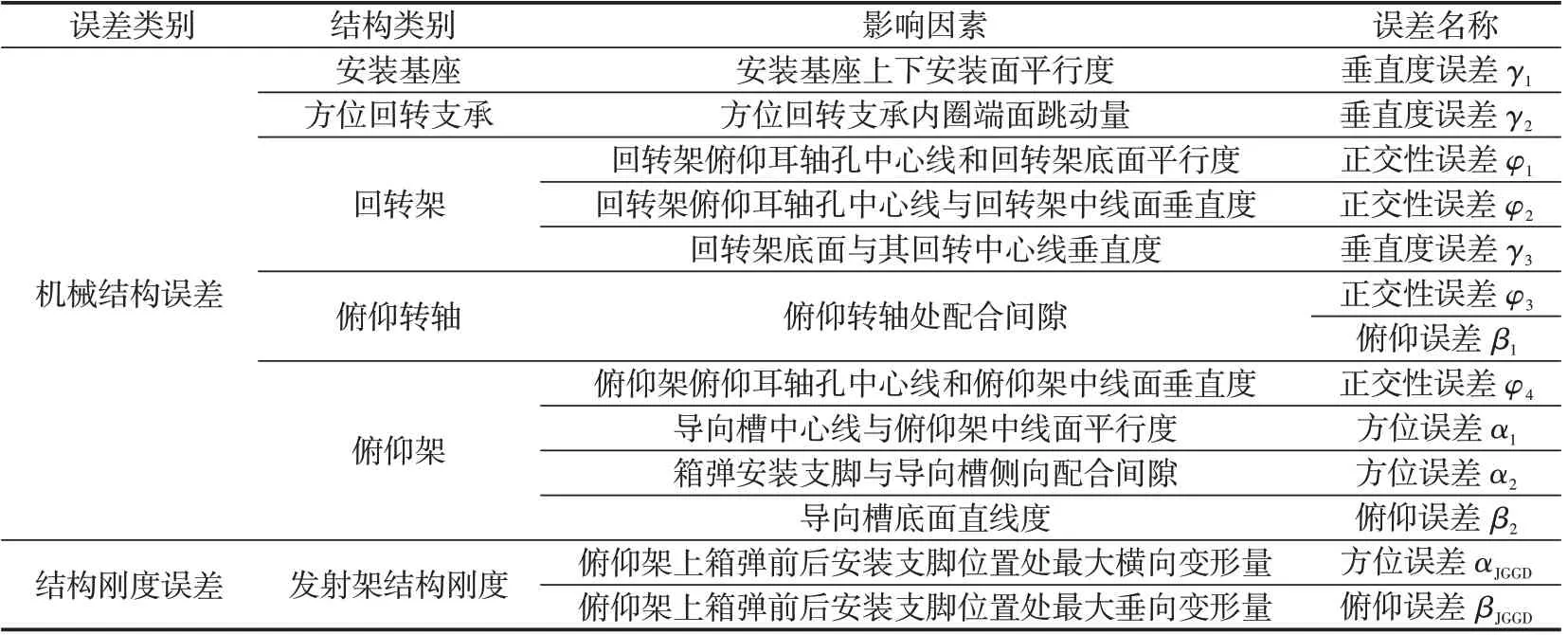

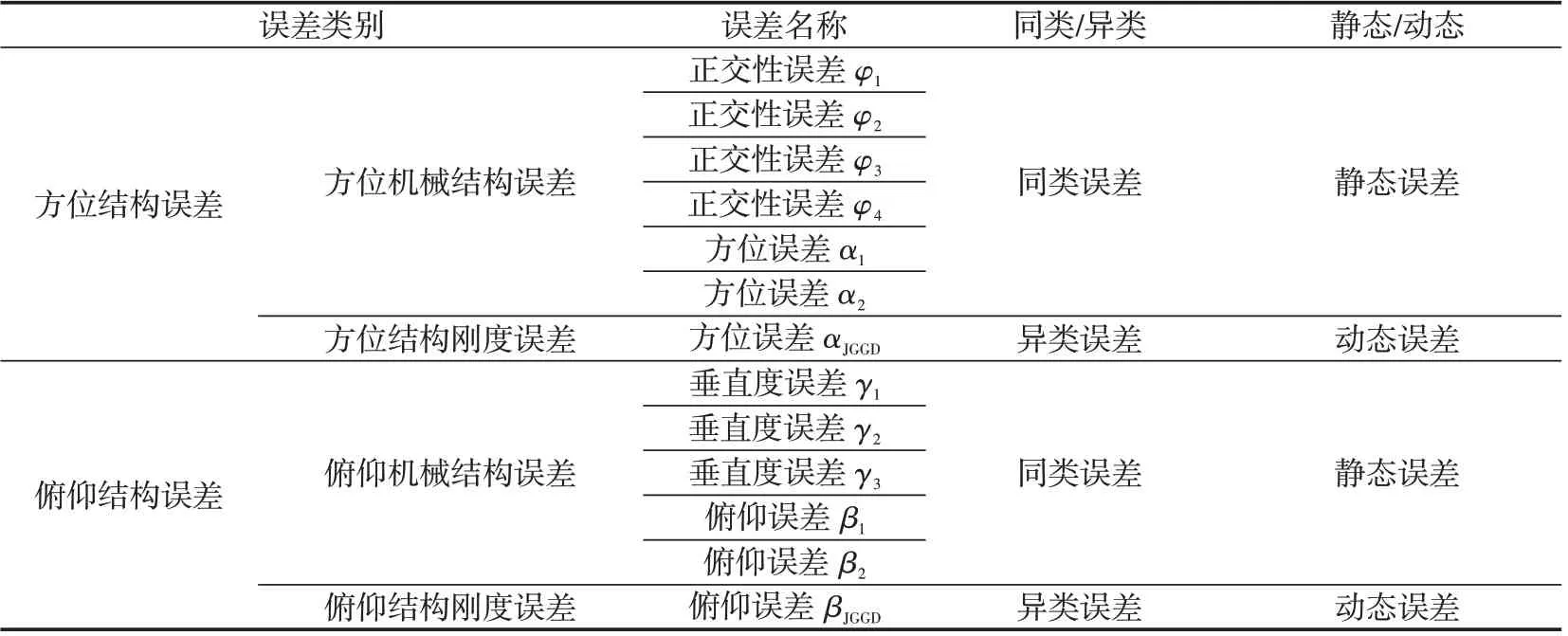

通过对发射装置结构误差进行分析和汇总可知,各影响因素种类和数量较多,如表1所示。因此,在误差统计计算之前,须要对发射装置结构误差各影响因素按照属性进行系统分类,分类结果如表2所示。

表1 发射装置结构误差汇总Tab.1 Summary of launcher structural errors

表2 发射装置结构误差分类Tab.2 Classification of launcher structural errors

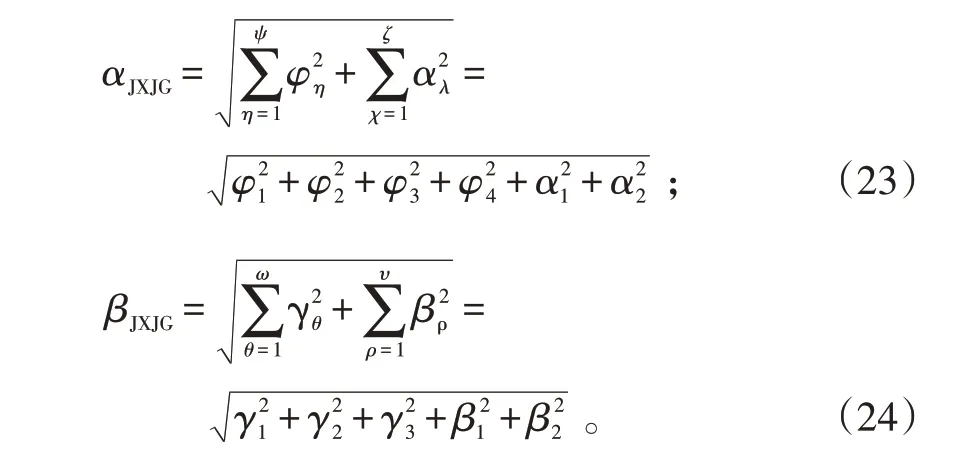

从表2 的分类结果可知,方位机械结构误差中的方位误差和正交性误差,以及俯仰机械结构误差中的俯仰误差和垂直度误差,分属同类误差,各自存在一定的相位角变化关系。按照“同类方差”的运算原则,可得机械结构误差为:

式(23)、(24)中:αJXJG为方位机械结构误差;βJXJG为俯仰机械结构误差。

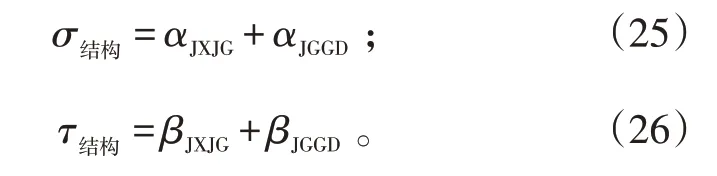

从表2 的分类结果可知,机械结构误差主要由零部件的加工和装配精度引起,属于静态误差,结构刚度误差主要由瞄准惯性力矩、风载力矩以及摩擦阻力矩等外部不平衡力矩引起,属于动态误差。按照“异类求和”的运算原则,可得发射装置结构误差为:

式(25)、(26)中,σ结构和τ结构分别为发射装置方位和俯仰结构误差。

2.5 载车平台精度支路IV

载车平台精度支路IV(简称支路IV)所包括的路径为:载车平台发射架安装平面—调平系统—地面。支路IV所产生的误差为载车平台误差,主要包括载车平台发射架安装面的加工和安装误差以及载车平台所属的调平系统误差等因素的影响。

2.5.1发射架安装面首尾线加工精度影响

在载车平台上发射架安装面与载车底盘可靠连接后,须在安装面上加工首尾线,作为发射架的安装基准。因此,首尾线的加工精度会直接影响发射平台的方位误差。该项误差可通过系统标校等方法进行修正。则:

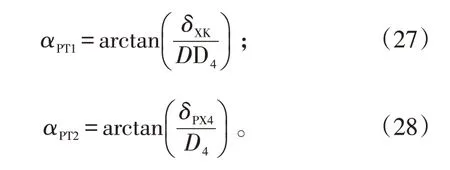

式(27)、(28)中:αPT1为由于载车平台上发射架安装面首尾线线宽产生的方位误差;αPT2为由于载车平台上发射架安装面首尾线相对于载车平台基准中心线平行度产生的方位误差;δXK为载车平台上发射架安装面首尾线线宽;δPX4为载车平台上发射架安装面首尾线与载车平台基准中心线之间的平行度误差;D4为发射架安装基座底面直径。

2.5.2调平系统调平能力的影响

为保证车载发射装置瞄准发射时具有较好的指向精度,载车平台采用加装自动调平系统的方法[15],为载车平台提供稳定的支撑和基准。根据自动调平系统实际可达到的调平能力,会对载车平台俯仰误差产生影响。则:

式(29)中:βPT为由于载车平台调平系统调平能力产生的俯仰误差;ΔTP为调平系统的最大调平误差。

2.5.3载车平台误差

按照本文提出的误差分类和运算原则可知,载车平台误差为:

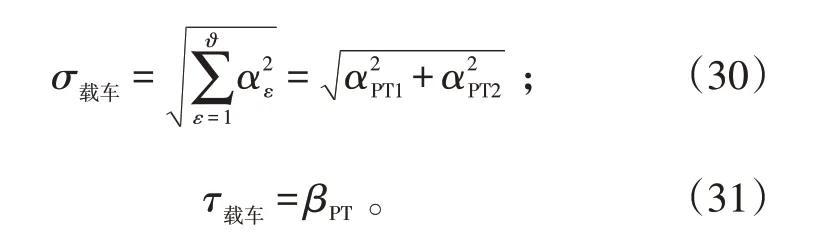

式(30)、(31)中,σ载车和τ载车分别为载车平台的方位和俯仰误差。

2.6 发射平台总体指向精度分析

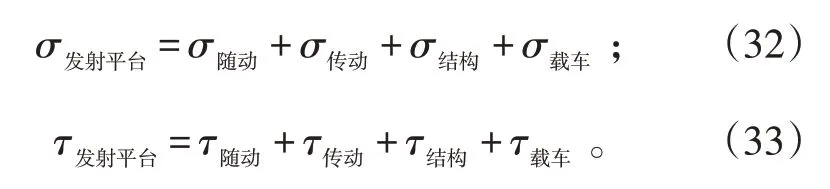

发射平台总体指向精度应为支路I~支路IV 产生误差的总和。由于支路I~支路IV 误差形成机理相对独立,属于异类误差范畴。因此,发射平台总体指向精度为:

式(32)、(33)中,σ发射平台和τ发射平台分别为发射平台的方位和俯仰误差。

3 数据分析

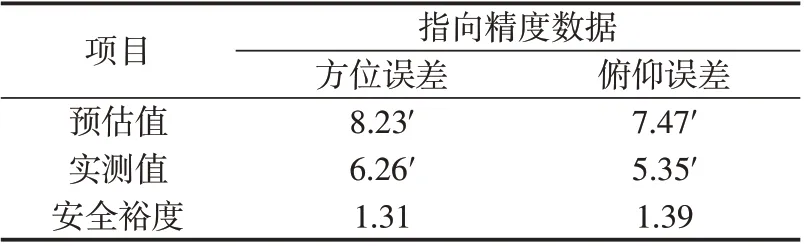

为验证本文提出的发射平台总体指向精度预估方法的可靠性和经济性,采用“陀螺寻北仪[16]+校靶镜+激光垂准仪+标准靶标”的综合测量方法,对发射平台的总体指向精度进行测量[17]。其中,发射装置结构刚度误差参考有限元仿真结果。发射平台总体指向精度数据对比情况如表3所示。

表3 总体指向精度数据对比Tab.3 Comparison of overall pointing accuracy data

由表3 数据对比可知,按照本文所提出的分类方法和运算原则得出的预估值与实际测量值符合度较高,且具有合理的安全系数,在一定程度上消除了同类各项误差之间的相位角变化问题。因此,依据本文提出的误差分析方法,得到的发射平台总体指向精度预估结果可靠性和经济性较好,可用于指导发射平台各部分精度分配以及关键零部件制造公差的确定[18]。

4 结语

本文以车载两轴式岸防导弹发射平台为研究对象,确定了发射平台的总体精度架构,针对发射装置随动系统、机械传动系统、发射装置结构、载车平台等精度支路,对总体指向精度的影响进行深度剖析,提出了“同类方差+异类求和”的误差分类方法和统计运算原则,对发射平台的总体指向精度预估理论开展了系统地研究[19],较客观地反映了发射平台总体指向精度的真实情况,对持续提高总体指向精度的措施研究具有一定的借鉴意义。