高强铝合金薄壁高筋大型壁板精确成形制造技术研究

2021-01-28李倩云

李倩云,胡 勇,王 辰,王 迪,张 东

(北京宇航系统工程研究所, 北京 100076)

0 引言

运载火箭是完成国家重大航天工程和实现航天强国的基本保证,《2017—2045年航天运输系统发展路线图》规划中提到,到2020年,我国长征系列运载火箭将达到国际一流水平,同时面向全球提供多样化的商业发射服务,并实现运载火箭的低成本制造,这对火箭结构的高性能、低成本、高效制备提出了更高的要求。

舱段的轻质、低成本、高效制造是提高运载火箭运载能力与可靠性,降低制造成本与提升制造效率的主要途径。壁板作为舱段的主要组成构件,其加工技术是舱段能否实现轻质、低成本、高效制备的关键。随着航天技术的发展,以CZ-5、CZ-9为代表的新一代运载火箭箭体直径跨向5~10 m级,不仅对舱段壁板的形状尺寸提出了新的需求(壁板幅宽超过1 300 mm,幅宽/壁厚≈867,筋高/壁厚≈29),而且对性能的要求更为严苛。因此,发展高性能、低成本、高效制造整体壁板技术迫在眉睫。

1 壁板制造概述

目前,箭体结构带筋壁板成形方式主要有:薄板筋条铆接成形、厚板铣削成形和整体挤压成形3种。

1.1 薄板筋条铆接

目前箭体结构舱段主要采用薄板与筋条铆接的生产方式制造,如图1所示。此方法主要存在以下弊端:

1)设计和管理成本高。铆钉连接虽然工艺简单,但是需要设计人员进行大量的零件装配设计工作,尤其是因仪器位置更改而引起的铆钉设计量几乎占到壳段设计总量的30%~40%,并且会引发相同零件因不同铆钉设计而造成图号大量增多的情况,这种方式不利于通用化设计及货架式管理,同时大大增加了壳段生产的管理成本;

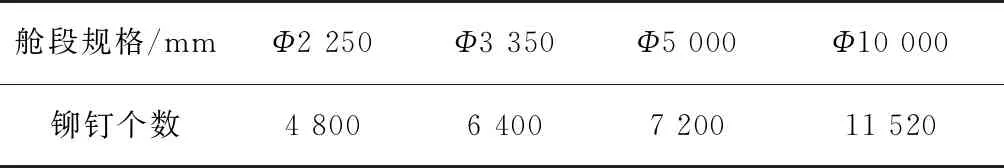

2)工序周期长,质量稳定性差。铆接由工人手工操作,与工人的技能水平和熟练程度息息相关,因此铆接质量一致性很难保证,容易出现铆钉头偏移、钉杆歪斜、接合面有缝隙等缺陷。图1为典型的铆接缺陷,这些都会影响舱段结构的承载能力;其次大量铆钉的存在大大增加了壳段装配周期和装配难度(铆接工艺约占壳段生产周期的60%~80%)。表1给出了在不考虑框环铆接的前提下,Φ

2.25 m、Φ

3.35 m、Φ

5 m和Φ

10 m的舱段单位长度铆钉数量统计情况:直径Φ

≤5 m舱段的铆钉数量超过6 000个,当达到Φ

10 m后,铆钉数量增大至11 520个。Φ

10 m芯级的铝合金舱段达40余米,4个Φ

5 m助推器铝合金舱段近50 m,不考虑框环和其他支架装配铆接,铆钉数量已经达到80多万个。随着箭体直径增大,铆钉数量的急剧增多,严重制约了运载火箭的轻质、高效、低成本制备。

(a)薄板加筋条铆接

(b) 铆接表面缺陷图1 带筋壁板生产制造Fig.1 Production of panel

表1 单位长度的不同规格舱段所使用的铆钉数量

1.2 厚板铣削加工

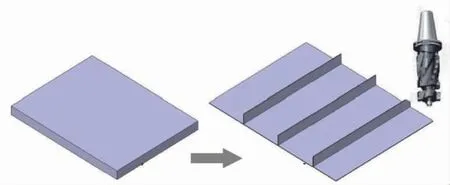

如图2所示,通过厚板铣削加工来制造整体带筋壁板是目前整体薄壁高筋板制造的又一主要途径。然而该制备方式不仅存在机械加工量大、材料利用率低(不足30%)和制造成本高等缺点,而且在加工过程中产生的应力较大,从而造成难以保证成形精度、流变组织被破坏等诸多问题,很难实现高效快速制造,难以满足新一代运载火箭的发展需求。

图2 厚板机加整体带筋壁板板坯Fig.2 Thin wall panel with high ribs processed by plate milling

1.3 整体挤压成形

相对于铝合金轧制板材加桁条铆接,以及轧制厚板铣削带筋的舱段壁板成形方式,铝合金塑性挤压成形具有生产效率高、可以实现复杂截面型材一次挤压成形且成形精度、稳定性高等特点,已逐渐应用在航天大型高性能铝合金构件制造领域。挤压过程中材料受三向压缩应力,有利于塑性能力的发挥,同时晶粒与第二相会充分破碎,有利于第二相回溶,并且材料的形变亚结构会全部得到保留,这为高性能宽幅薄壁高筋壁板的整体制造提供了新的途径。

2 整体壁板研究现状

在大规格宽幅整体挤压壁板成形制造技术方面,美国与俄罗斯现有成熟的制备工艺都是采用整体挤压出带筋平板或者带筋圆筒壳,再通过展平校正结合退火、时效成形、加工等精密热处理工艺实现可热处理强化宽幅壁板材料的精准成形与精密成形,结合焊接成形工艺实现大规格结构舱段的整体制造。

美国的运载火箭舱段整体壁板成形制造工艺最早是铆接结构。考虑到该制造方式造成结构增重较多,之后选用焊接工艺,实现了一定的结构减重,但焊接强度较低,难以满足高载疲劳服役工况需求。在2015年之后转用整体挤压成形制造工艺,然而目前此方面的研究进展及技术成熟度鲜有报道。俄罗斯在20世纪80年代开展整体挤压成形制造工艺研究(5系列系铝合金),位于乌克兰的萨马拉冶金厂制造出了幅宽1 800 mm、幅长8 000 mm的整体挤压壁板,已应用于野牛登陆舰船等型号装备,不过其壁板厚度大于5 mm。国内方面,中南大学、北京航空材料研究院、西南铝业等科研院校和企业开展了小规格宽幅薄壁高筋壁板的研究,从新型高强铝合金材料设计到加工成形和热处理成形都取得了一些进展。

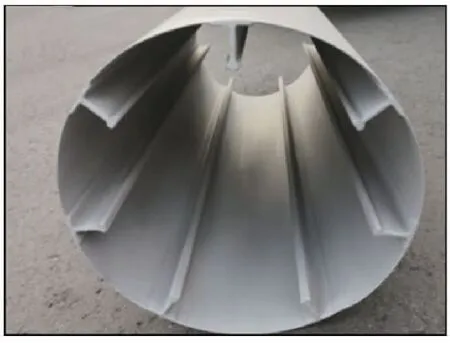

不过,采用挤压方式制造宽幅带筋整体壁板对压机吨位水平和工装设备均提出较高要求。挤压制造幅宽800 mm板材需要125 MN的挤压机;若制造幅宽1 000 mm板材,对挤压力的需求则提高至225 MN,且挤压难度大、易失稳、成本高。国内在用的最大双动油压挤压机为山东兖矿轻合金公司从德国西马克公司引进的的150 MN挤压机,国内尚无满足幅宽近1 300 mm壁板挤压成形的装备。鉴于此,研究人员提出了带筋筒形件挤压开坯后剖展的方法制造宽幅薄壁高筋壁板,降低其对工装和装备要求的同时提高成形稳定性,并兼具高效、低成本、高性能等特点,如图3所示。而要实现高强铝合金宽幅薄壁高筋壁板的高性能高精度整体成形,不仅要求精确控制材料塑性流变均匀性,同时对所用材料提出了高力学性能、高成形性的综合要求。

图3 带筋筒形件挤压开坯后剖展制造宽幅薄壁高筋壁板Fig.3 Production of thin wall with high ribs by extrusion through cylindrical part

3 整体壁板成形关键技术

3.1 高强韧高成形性可焊铝合金设计

要实现高强铝合金宽幅薄壁高筋壁板的高性能高精度整体成形,对材料的高成形性能及塑性流变均匀性精确控制提出了极高的要求,需要在材料设计与加工工艺方面展开研究。发展挤压流变高效、低成本制造舱段壁板技术,要求合金选材综合考量材料强度、成形能力以及焊接性能。针对航天应用,国内外学者在高强铝合金成分设计方面系统研究了主合金(Cu,Zn,Mg等)、杂质(Fe,Si等)以及稀土(Sc,Er和Zr等)等元素对2系列、7系列铝合金强韧性、耐蚀能力、损伤容限等影响。

目前舱段结构为了保证强度,所选用的高强铝合金存在种类繁多、形变协调性差的物相,严重制约其塑性流变能力的发挥,这种强度和塑性流变能力的矛盾制约了高强铝合金强塑性流变制造复杂构件的能力。同时,由于物相组成的复杂性造成高强合金的焊接性能调控难度大,因此,亟需突破高强铝合金组织与成分的精准设计,平衡材料的加工性能与服役性能,开发出一种高强高成形性可焊铝合金,以满足新一代运载火箭使用舱段壁板的选材需求。针对舱段壁板用合金所需高塑性流变成形能力以及最终力学性能要求的协调控制,本文制定适配宽幅薄壁高筋壁板用高强高韧以及高成形性铝合金成分方案,如表2所示。

表2 高强、高韧以及高成形性铝合金主要成分

图4显示了合金在不同状态下的扫描组织。可以看到,铸锭经过均匀化热处理后,在晶内得到细小弥散的析出相,并且原来沿晶界析出的粗大初生相发生溶解细化而在晶界上呈断续分布。此种状态的组织既保留了细小弥散质点所带来的强化效果,又可以保证在挤压变形过程中晶界/晶内的变形协调性。

图4为不同热处理状态下合金的透射组织。图4(a)显示在T4状态下,组织内部无明显的析出相且晶界平直。如图4(b)所示,峰值时效条件下(T6)观察到了一定数量的η

′相和η

相分别在晶内和晶界上析出,在后续过时效的状态下,η

′和η

析出相数量增加且发生了粗化。过时效引起的析出相聚集和粗化对位错阻碍作用弱化,在一定程度上使合金强度下降。

(a)T4

(b) T6

(c) T7图4 不同状态合金的TEM组织照片Fig.4 TEM microstructures of the alloys

对不同状态下的合金力学性能进行了测试,其结果如表3所示。可以看到,合金有着较高的力学性能,尤其是在T6状态下,其抗拉强度和屈服强度分别达到506 MPa和484 MPa,且保持较高的延伸率(14%)和高硬度(显微硬度为160 HV),具有较好的强韧性和耐磨性。

表3 不同状态合金的力学性能结果

3.2 高纯均质熔铸工艺

通过强塑性变形制造薄壁构件,铸锭的某些宏观、微观缺陷会被放大,如图5所示的沿晶界分布的孔洞、夹杂,以及因铸造工艺不当而造成的诸如晶粒尺寸不均、树枝晶等,同时微观缺陷还会影响形变过程的稳定性。因此,高品质铸锭制造是强塑性流变制造高性能高精度薄壁高筋大型壁板的基础。多年来,众多科研单位和学者为提高熔体质量、减小铸锭宏观偏析以及缩减晶粒尺寸差异进行了大量的研究与探索。根据前期研究,薄壁高筋壁板用铸锭冶金品质要求熔体氢含量小于0.1 mL/100 gAl,大于10 μm夹杂去除率达95%,小于10 μm夹杂去除率达90%;为保证铸锭良好的加工性能与制品的性能均匀性,铸锭成分宏观偏析需小于5%,铸锭组织晶粒级别差异小于1级。

(a) 孔洞与夹杂物

(b) 不均匀晶粒尺寸

(c) 树枝晶图5 合金铸锭中的宏微观缺陷Fig.5 Macro/micro defects in ingots

不过,现有的基于中厚板和锻件的大规格构件制备的2系列、7系列铝合金熔铸技术水平难以满足上述要求。目前仍存在以下问题:

1)微粒夹杂的去除,小尺寸夹杂对舱段壁板成形性的影响与基体难溶相基本相似,即在强塑性变形时容易形成应力集中区,使得壁板成形性降低。在制造宽幅整体单元壁板时,夹杂缺陷的敏感性成倍增加,在复杂断面金属流变过程中小尺寸夹杂易形成裂纹源,直接导致产品失效。

2)高合金铸锭的成分偏析严重。均匀化热处理可通过溶质原子的短程扩散缓解铸锭的微观偏析问题,但无法消除宏观偏析。在强塑性变形时,成分偏析引起材料微观性能不均匀耦合金属质点的流变不均匀,使得壁板整体的应力-应变场极度不均匀,提高了壁板的精确控形难度。

3)铸锭断面晶粒尺寸差异大。晶粒组织的差异性在后续强塑性变形过程中是以局部质点群的不均匀流动来体现的,且随着铸锭尺寸的增加,断面晶粒尺寸的差异越大。

3.3 挤压流变整体成形

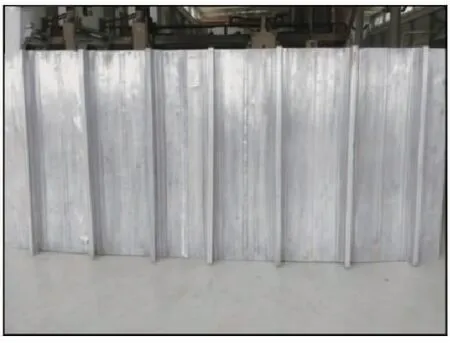

由于构件存在截面复杂、壁薄、筋高等特点,目前鲜有通过强塑性流变制造整体薄壁带筋壁板的研究报道。而少量相关研究主要集中于通过平板机加(如铣削)或板材加筋条铆焊,而后弯曲成形的方式制造高筋壁板。薄壁带筋壁板筒形件断面结构复杂,不同部位与模具之间摩擦副的性质差异大,造成质点流动、温度差异大,甚至出现紊流导致壁板流变失稳,从而产生金属瘤、扭曲、皱褶、破裂等挤压缺陷,严重影响壁板成形率;同时,由于晶粒组织形貌、尺寸以及第二相的大小及分布对应变速率/应变温度敏感,复杂结构件的性能不均匀显著。此外,复杂截面构件不同部位挤压变形工艺参数分布范围大,而高强合金挤压变形参数可行区间小,突破强塑性挤压均匀流变制造技术是高强铝合金宽幅薄壁高筋壁板整体成形的先决条件。在上述认识基础上,已对幅宽650 mm壁板强塑性变形技术进行了研究,已经成功制备出筋高43 mm、壁厚1.5 mm、筋间距175.5 mm的高强铝合金薄壁高筋大型壁板缩比件,如图6所示。

通过调整挤压工艺参数(挤压温度、挤压速度等)达到保证挤压组织均匀性的目的。图7显示了制备得到的整体薄壁带筋壁板板基、筋中和筋头的微观组织。可以看到,各部位晶粒经过挤压后得到充分破碎变形,沿挤压方向呈细小均匀分布,且各部位之间的微观组织状态接近,符合带筋壁板对组织均匀性的要求。

(a) 挤压带筋筒形件

(b) 剖展精整后的带筋壁板

图7 挤压态各部位金相组织Fig.7 Metallurgical structure after extrusion

3.4 复杂断面构件热处理调控

断面结构复杂的壁板在热处理过程中,温度场和应力场分布不均匀,在多重热力场作用下,多尺度多相微结构呈现出复杂多样性。研究人员针对机加整体壁板的热处理调控做了大量的研究,为机加壁板的形性控制形成了有效的指导。然而,强塑性流变成形整体壁板与机加整体壁板不同,在强塑性变形条件下,断面复杂的大型壁板应变复杂,多相多尺度的微观结构在应力场-热场作用下演变机理复杂,各个工序之间的壁板残余应力分布变化剧烈且不均匀,形成特有的组织模式-性能调控难题。本文作者对制备的650 mm壁板的固溶时效处理制度进行了研究,并完成了壁板抗拉强度、屈服强度、延伸率以及焊接性能的检测,明确了壁板全流程的组织演变规律。后续工作需要探明大型壁板在热处理中组织流变-微结构演变-综合性能间的关联关系,以达到薄壁高筋整体壁板高性能精确成形的目的。

4 结论

本文所提出的整体挤压成形壁板,可以在提高制造效率和成形稳定性的同时降低制造成本,符合航天铝合金大型构件整体快速制造的发展方向。

1) 相较于传统的制造方式,铝合金整体挤压成形壁板具有生产效率高、产品质量好等特点,具有重要的推广与应用价值;

2)后续将开展结构壁板的轻量化设计研究,对结构加强筋几何拓扑形式、分布密度与结构尺寸进行优化设计,实现轻量化高可靠性设计;突破轻质、高强韧、大直径(≥2 m)复杂铝合金结构壁板的高精度成形与控制技术,实现曲率精确成形与低成本制造,完成对曲面成形后材料性能、微观组织与残余应力动态演变规律的研究与准确预估。