应用正交试验法冷却风机结构参数优化设计

2021-01-27王水生于国庆武慧芳

王水生,于国庆,武慧芳

(1.河北旅游职业学院,河北 承德 067000;2.河北科技大学信息学院,河北 石家庄 050018)

1 引言

电动轮自卸车轮边驱动电机包裹在驱动桥壳内,致使其散热十分困难,过热是影响电机安全的主要因素,并且威胁电机的使用寿命。因而,设计专门的冷却风道进行强制通风冷却,是目前冷却系统最重要的布置形式,冷却风机的性能优劣对冷却系统的效果有直接的影响[1]。由于自卸车的空间狭小,对冷却风机的大小有严格限制,同时又要求其提供足够的冷却风量和满足功率较小的功耗要求,因此需要针对整车结构进行单独设计。

国内的外学者对电机冷却进行了一定研究:文献[2]依据空气动力学基本原理和冷却空气在电机中实际的流动情况对风冷电机的冷却结构进行分析;文献[3]对电机在通风冷却过程中所产生的通风阻力及在多回路情况下非线性风路的网络求解方法等进行分析;文献[4]利用电机两端的冷却装置使电机内的热空气在其冷却器中循环而达到冷却目的,冷却器的本身则利用电机外部流通的冷风进行冷却;文献[5]采用具有双璧结构的机座为电机进行冷却,此结构利用机座夹层中流通的冷却液体吸收电机运行过程中产生的热量来完成对三相交流电机的冷却。

根据电动轮自卸车的结构特点及对风机叶轮速度分布的控制准则,对风机的叶轮的安装角、叶片数、内外径之比等因素进行设计计算,基于CFD 分析单一因素的影响;采用正交试验法对参数之间的相关影响进行优化分析;为风机的设计提供参考指导,获得最优设计,并通过试验测试对优化设计结果进行验证。

2 电动自卸车轮边电机冷却系统

2.1 冷却系统结构

电动轮自卸车轮边电机冷却系统,如图1 所示。设计专门的通风通道,利用主发电机驱动离心式风机强制通风冷却[6]。

图1 通风冷却系统结构图Fig.1 Ventilation Cooling System Structure

2.2 风机设计参数

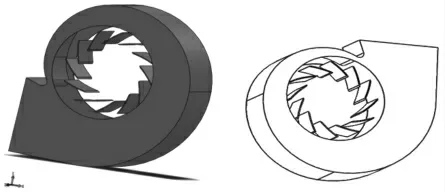

所采用的风机一般为离心式风机,根据整体结构及风机设计准则所得数据[7],模型,如图2 所示。

图2 冷却风机模型Fig.2 Cooling Fan Model

风机设计时,需要重点设计以下参数:

2.2.1 确风机全压

在一般的工程设计计算中,根据流体接触的边壁面沿程是否变化,把能量损失分为两种[8]:沿程损失hf和局部损失hm。则空气在风道中的损失为沿程压强损失pf和局部压强损失pm。计算公式如下:

式中:l—管长;d—管径;λ—沿程阻力系数;ξ—局部阻力系数。

2.2.2 比转速

是通风机的一个非常重要的参数,是作为通风机的分类、系列化和相似设计的依据。对任何一个风机,当工况变化时,流量和压力都在变化,因此,每一个工况点都可以计算出一个比转速,即一台风机有很多个比转速[9]。但是为了便于比较,通常规定风机最高效率点的比转速作为该风机的比转速,写作:

2.2.3 前弯叶片出口安装角β2A

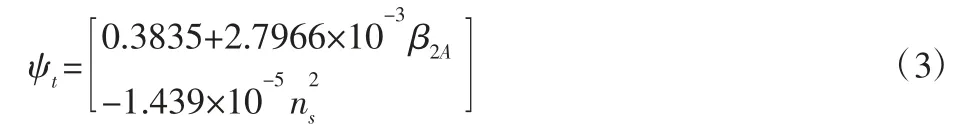

由于实际压力是预先给定的,此时需要选择全压系数来确定外沿圆周速度。对于同样的出口角,不同的叶轮类型的全压系数是不同的,有时甚至相差甚大。根据经验,对多种离心风机的具体模型进行回归筛选,得出估算全压系数公式:

2.2.4 估算叶轮外沿速度

2.2.5 叶道内的流力损失

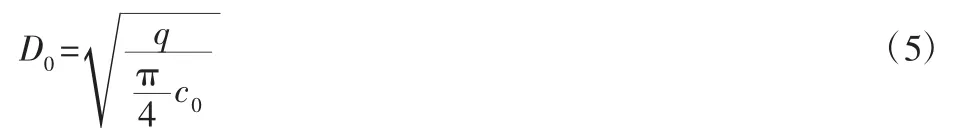

主要发生在流道内,而叶道损失的大小,主要与叶片入口后的平均相对速度的平方成正比,根据此原则来决定叶轮入口的直径大小。实际应用中,也轮中还有其它的损失,如气流在也轮入口由于分离而产生的损失;气流转弯的损失等。由流量方程确定D0:

2.2.6 入口宽度

空气进入叶轮之前,必须由进风口的轴向转一个直角,但是在通风机中由于空间限制,前盘内壁的曲率半径不是总能满足要求,为了造价便宜,甚至省去了进口处的圆角。所以在通风机中这种突然的方向变化导致了气流分离现象。这种气流分离不仅使转弯是产生损失,更间接影响了叶轮的功能。必须防止气流在转弯时的分离。最有效的方法是是主气流加速,因此,叶轮的进口面积应小于进风口面积,确定入口宽度由公式:

2.2.7 叶片数目

在离心通风机设计中,增加叶轮的叶片数目可提高叶轮的理论压力,但却相应增加叶轮通道的摩擦损失,这种损失将降低风机的实际压力而且增加效率,因此,对每一种叶轮存在一个最佳的叶片数目[10]。但是离心叶轮的最佳叶片数还只能由试验来正确地选择。根据设计者经验和我国目前的应用情况,选择叶片数目Z 公式:

3 叶片参数对风扇气动性能影响

冷却风扇的外直径是确定的,同时蜗壳大小也是固定不变的。在应用中风机采用转速为3000r/min 的同轴电机带动,因此所有的模拟采用该转速为统一条件。

3.1 安装角

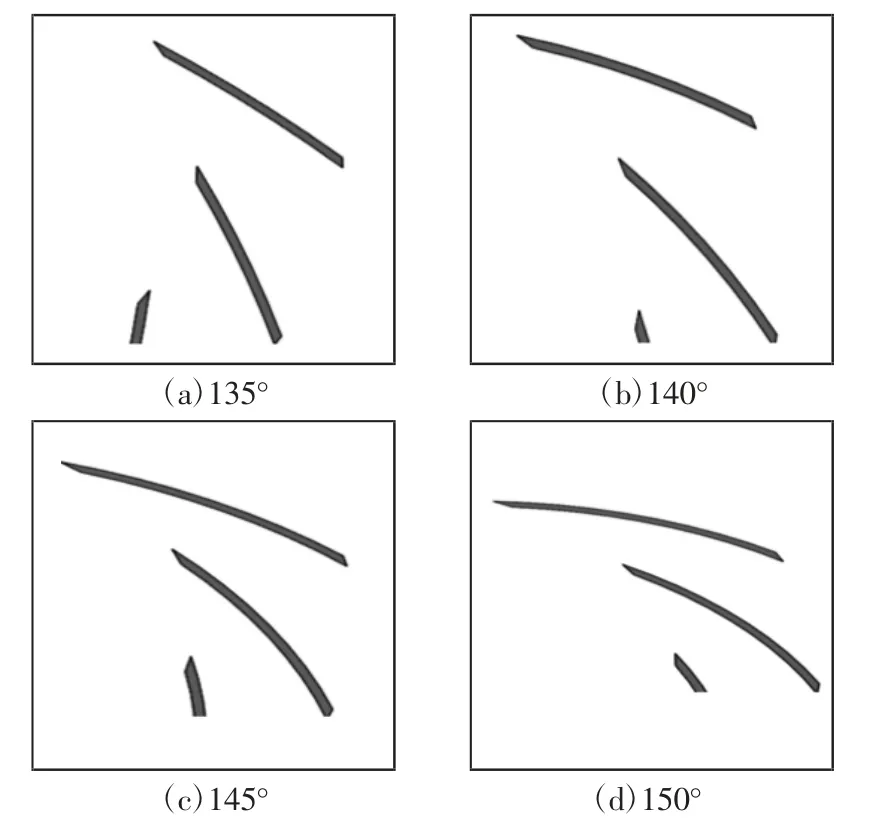

选择四种不同叶片安装角的风机,建立模型,如图3 所示。

图3 不同安装角叶片模型Fig.3 Different Mounting Angle Blade Models

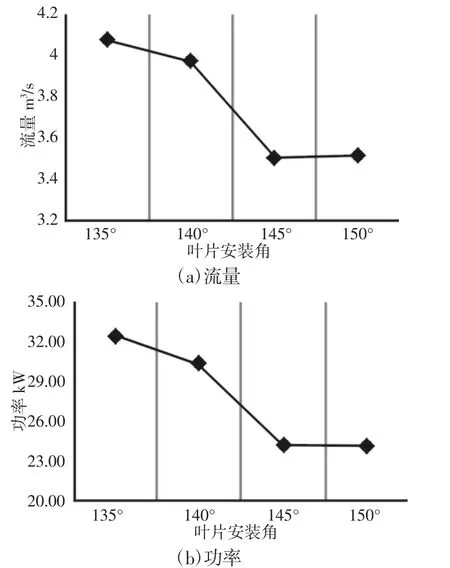

根据上述分析,得出安装角度与流量和功率值的关系,如图4 所示。由图可知,安装角影响十分明显,当其增加时,流量和消耗功率的数值发生了很大的变化。不同的安装角度对风扇气动性能的影响十分明显。当其达到145°之后,则不再发生明显变化,风机性能未发生较大提升。

图4 安装角与流量和功率关系Fig.4 Mounting Angle vs.Flow and Power

3.2 叶片数目

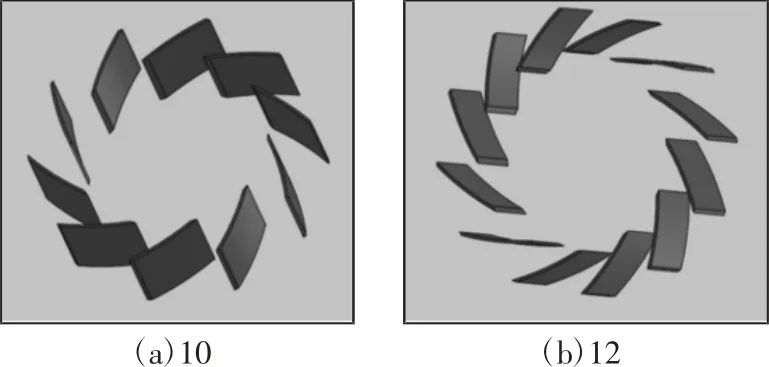

由于设计风机叶片数目为12 片,因此在该基础上减少或增加叶片数,并将叶片均布在中间轮毂上,则得到10 片、14 片、16片的另外3 中工况。风机的造型,如图5 所示。

图5 不同叶片数模型Fig.5 Different Leaf Number Models

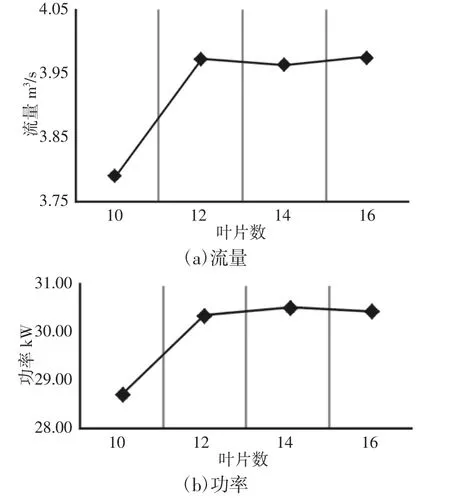

根据分析结果,得出叶片数目与流量、功率的关系曲线,如图6 所示。

图6 叶片数与流量和功率关系Fig.6 Relationship between Blade Number and Flow and Power

由图可知,叶片数目小于12 时,随着数量增加,流量和功率具有较大程度提升,而大于12 时,几乎不再发生变化,从理论上来说,在一定的范围内,叶片数和风机的流量与功率呈近似正比的关系,即增加叶轮的叶片数则可提高叶轮的理论压力,因为他可以减少相对涡流的影响。因此如果叶片数太少,旋转时不能产生足够的负压,吸入足够的冷却风量难以达到冷却风量的要求;但是如果叶片数过多,将增加叶轮通道的摩擦损失,这种损失将降低风机的实际压力而且增加能耗;从生产的角度讲提高又了工作量。由此可以推断出,针对该款风扇来说,12 片为该款风机的最佳叶片数目。

3.3 叶片厚度

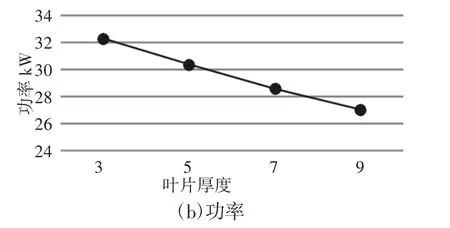

理论设计的叶片厚度是按照传统经验选用5mm 圆弧板,增加和减少风扇厚度得到3mm、7mm、9mm,转速为3000r/min。

根据分析结果,获得叶片厚度与流量和功率的关系,如图7所示。

图7 叶片厚度与流量和功率的关系Fig.7 Relationship between Blade Thickness and Flow and Power

由图可知,厚度增加,使得流量和功率均减小。由此可以看出,厚度的增加会导致流量的减小,相应的功率也有明显变化。因此叶片厚度也是设计风扇是一个很重要的参数。金属和塑料是两种重要的应用材质,对于流量相当的两款风扇来说,金属风扇的叶片数要少于塑料风扇,并且金属风扇的功率也要比塑料风扇小。因此,金属风扇就具有较高的效率。两者最根本的区别在于金属叶片的厚度要小于塑料叶片。因为塑料叶片要保证其强度要求,一般情况下其厚度为金属叶片的2 倍以上。由此可知,这里选取3mm 的金属叶片厚度。

3.4 内外径之比

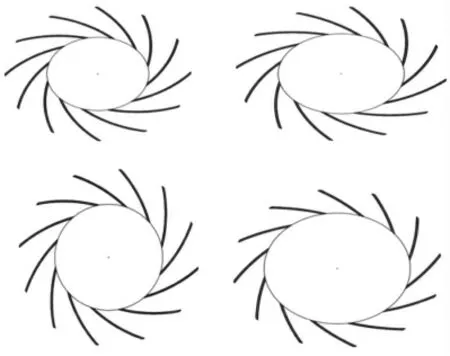

设计风扇选用直径为350mm 的内径,500mm 的外径,内外径之比为0.7。为了满足风机在车架结构中的空间要求,风扇外径规定为500mm。对内外径之比与风扇性能指标的关系进行分析时,依然保持其他因素不变,只改变内外径之比的大小。以理论设计的风扇为基础模型,依次减小内外径之比得到0.65、0.6、0.55的另外三种风扇作为模拟工况,模型,如图8 所示。

图8 不同内外径之比模型Fig.8 Ratio Models of Different Inner and Outer Diameters

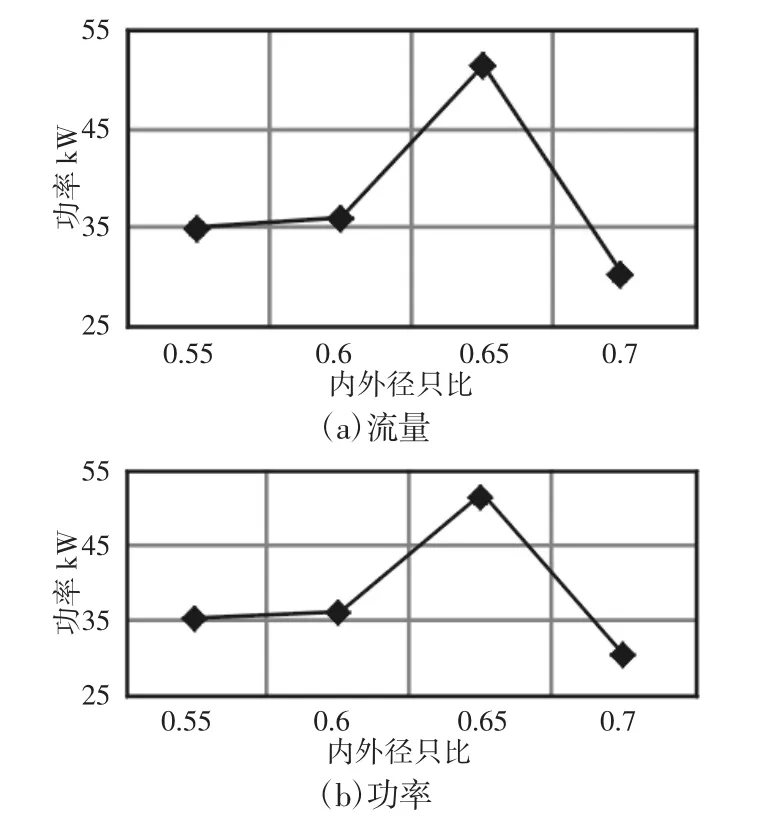

图9 内外径之比与流量和功率关系Fig.9 Ratio of Inner Diameter to Outer Diameter Versus Flow and Power

根据以上分析,获得不同内径比值与流量和功率的关系,如图9 所示。

由图可知,在一定范围内,内径比的增加,流量和功率都变大,当到达一定比值,则呈现负相关;内径比的取值过小时,既增加了生产成本,又使得叶片容易发生颤动,不利于保持叶片的强度,也会对气流在叶轮在流道内的流动产生不可预测的影响。当内径比过大时,流量和功率不能满足需求,因此,需要不同的风机进行专门设计。

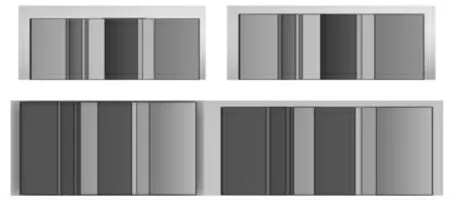

3.5 叶轮轴向高

设计时叶轮入口处按照90°弯管中流动相似设计的,利用主气流加速的方法防止边界层分离。叶轮轴向高不严格按照叶轮进口面积小于进风口面积的要求,设计时叶轮轴向高为160mm,增加或减少轴向高得到140mm,150mm,170mm 的另外三种叶轮来模拟,如图10 所示。

图10 不同轴向高模型Fig.10 Different Axial Height Models

通过模拟不同轴向高度,得到轴向高对流量和功率关系,如图11 所示。

图11 轴向高与流量和功率的关系Fig.11 Relationship Between Axial Height and Flow and Power

由图可知,当高度从140mm 增加到170mm,流量增加11.6%,轴功率增加25.0%,功率和流量都会随着轴向高度的增加而增大,而功率增加的更加明显。但是由于最终优化结果希望流量尽量大而不希望功率太大增加能量消耗,需要综合分析整体性能。轴向高度的确定还要同时考虑到蜗壳厚度的影响和风机空间的限制。

3.6 正交试验优化设计

以自行设计的外径500mm、叶片数为12,内外径比为0.7的风扇为参考,在此风扇的基础上进行优化设计。所设计的冷却风机要求在外径500mm 的空间限制下,风量达到4m3/s,同时要求功率消耗尽量小。由于理论设计阶段的外径已经满足要求,优化过程对其进行改动。所以,选取的评价指标为:流量和轴功率。原设计风量为3.64m3/s,功率消耗为28.27kW。

所设计的离心风机主要有如下参数:叶片外径、叶片内外径之比、叶片安装角、叶片厚度、叶片轴向高,叶片数等。这些参数构成了风扇叶片的主要形状。

由于设计风机直径受布置空间的限制,外径允许的最大值为500mm;离心风机由同轴电动机带动,因此转速保持为3000r/min;厚度越小越有利于提高风扇的气动性能,同时考虑到叶片强度的要求,这里选取厚度3mm 的圆弧叶片;在一定范围内的轴向高度越高,流量越大,但功率也会随着轴向高的增大而增大,因此选用初始设计的160mm 作为模型的固定参数。

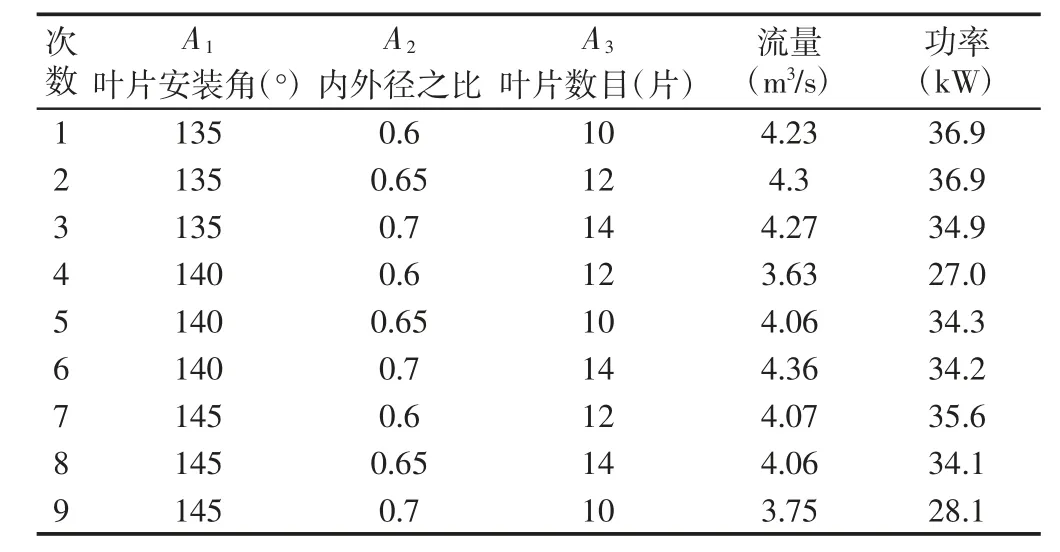

综合考虑,选用叶片安装角、叶片内外径之比、轴向高度、叶片数目四个主要参数作为试验因子。正交表的设计选用3 个因子,取三水平。不考虑因子之间的交互作用,依照正交试验的设计原理,进行9 组试验。基于CFD 模拟仿真分析结果,得到的各组试验的参考指标流量和功率的数值,设计正交试验表及分析结果,如表1 所示。

表1 叶片参数正交试验设计模拟结果Tab.1 Simulation Results of Blade Parameters Orthogonal Test Design

由分析结果可知,第六个模型流量为4.36m3/s,消耗的功率为34.2kW,比原始设计模型流量增加了19.8%,而功率只增加了16.3%。可以看出风扇的气动性能有了明显的改善,在消耗较少功率的情况下获得了较明显的流量提升。

4 试验分析

目前,关于冷却风扇的研究主要分为试验研究和数值模拟两种方法,用于试验的风洞设备,如图12 所示。

图12 风洞实验设备示意图Fig.12 Wind Tunnel Experimental Equipment

对原设计方案和优化后方案分别进行仿真模拟和风洞试验,达到设计转速,获得功率消耗和流量,如表2 所示。由表可知,试验结果与仿真结果基本一致。当风扇转速达到3000r/min 时,优化后的风量达到4.32m3时,消耗能量达到34.9kW,仿真值为4.36m3和34.2kW,二者误差控制在3%以内,试验结果略高于仿真结果,主要由于仿真中忽机械损耗等因素的影响,表明优化设计分析的准确性。

表2 试验和仿真结果对比分析Tab.2 Comparison of Test and Simulation Results

5 结论

对影响冷却风机的主要参数进行分析,基于CFD 仿真分析和正交试验相结合的方法,分别对单因素影响和多因素综合影响进行分析,对风机参数进行优化设计,并采用试验进行验证,结果可知:(1)叶片安装角、内外径之比、叶片数是影响风机气动性能的重要参数;(2)第六个模型流量为4.36m3/s,消耗的功率为34.2kW,比原始设计模型流量增加了19.8%,而功率只增加了16.3%。可以看出风扇的气动性能有了明显的改善,在消耗较少功率的情况下获得了较明显的流量提升;(3)风洞试验表明了优化设计结果的可靠性,对优化模型的试验结果也说明风机的性能有了明显的提升,对风机的整体优化具有指导意义。