双面绿篱修剪装置有限元分析与优化设计

2021-01-27王金刚邢洁勤赵秋俊

王金刚,邢洁勤,赵秋俊

(1.河北工业大学机械工程学院,天津 300131;2.北京经纬恒润科技有限公司,北京 100191)

1 引言

绿篱隔离带是城市绿化的重要组成部分,对保护生态平衡、改善气候、防风固沙、美化环境、组织交通、诱导视线、吸收汽车尾气等有着积极作用,而且整体造价低廉、环保性能好、美化效果独特[1-2]。但是,绿篱隔离带的自然生长会遮挡司机视线和交通指示牌,妨碍通讯设施和道路监控设备的安装与维护[3]。因此,定期修剪道路绿篱隔离带,不仅可以保证绿篱隔离带的良好生长,而且可以保证行车、路人和线路安全[4]。

自上世纪五十年代起,国外开始研究绿篱隔离带修剪专用设备,从最初的手动式剪刀发展到便携式修剪机再到具有自主动力的机动式修剪机械[5]。我国对绿篱修剪机械的研究起步比较晚,到20世纪70 年代末期,部分企业才开始引进国外先进技术和样机产品,通过仿制、改进生产出适应国内绿篱修剪作业的园林养护机械,如车载式绿化树木修剪装置[6]。这使得传统的人工修剪模式得到了大幅度改善,但也存在造价高、功能单一、结构笨重、修剪范围有限、整机利用率低和能源消耗大等缺点[7]。同时,随着我国节能减排战略的实施,轻量化设计将成为机械行业产品的发展方向,作为修剪装置也应当朝着低排放、低噪声的方向发展[8]。数据表明,若整车重量降低10%,燃油效率可提升(6~8)%[9]。针对现存修剪装置的不足,并结合绿篱修剪作业的特点,开发一款新型双面绿篱修剪装置,运用有限元分析的方法探究设计的合理性,并根据结果对该装置的尺寸进行优化,达到了轻量化设计的目的。

2 建立绿篱修剪装置的有限元模型

2.1 修剪装置设计和三维模型的建立

该绿篱修剪装置安装有两个修剪刀架,分别用于绿篱顶面和一个侧面修剪,具有较大的活动空间和灵活的调节性能。主要包括固定座、展开装置、顶面修剪刀架、侧面修剪刀架和液压系统等。其中,固定座2 连接车辆前部防护梁1,展开装置4 安装在固定座2 上,顶面修剪刀架6 和侧面修剪刀架5 安装在展开装置4上,整个装置运动调节依靠液压系统3 来完成,如图1 所示。

该修剪装置的展开、工作、收回以及一系列的姿态调整主要是依靠液压系统驱动展开装置来完成的,展开装置主要结构,如图2 所示。其中,横梁静臂1 安装在固定座上,横梁液压缸3 置于横梁内部,推动横梁动臂2 进行横向伸缩;纵梁静臂6 与横梁动臂2 铰接,纵梁液压缸8 置于纵梁内部,推动纵梁动臂7 进行纵向伸缩;翻转液压缸4 通过翻转连杆5 实现纵梁翻转,翻转角度为(0~150)°;顶面刀架液压缸10 通过刀架连杆11 实现顶面修剪刀架角度调节,调节范围为(0~180)°;侧面刀架液压缸9 调节侧面修剪刀架伸缩距离。

到达作业地点后,控制展开装置液压缸伸缩,调节顶面修剪刀架和侧面修剪刀架的高度和角度,实现姿态调整,而后依靠液压马达带动修剪刀具完成修剪作业。在修剪装置不工作时,应将修剪刀架收缩折叠,减小横向尺寸,保证行车安全,使车辆具有较高的转场运输速度,提高工作效率。当某一阶段不需要绿篱修剪装置时,还可将整个装置拆卸下来,减小整车装载质量,降低能源消耗。利用UG 软件建立三维模型,如图3 所示。

图1 绿篱修剪装置结构示意图Fig.1 Schematic Diagram of the Structure of the Hedge Trimmer

图2 展开装置结构示意图Fig.2 Schematic Diagram of the Structure of the Expansion Device

图3 绿篱修剪装置装配模型Fig.3 Assembly Model of the Hedge Trimmer

2.2 修剪装置有限元模型的建立

将在UG 中建好的三维模型导入到有限元分析软件Hyper-Mesh 中,根据修剪装置几何尺寸和结构特征,确定网格尺寸为5mm。对于薄板焊接类结构,选择2D 壳单元进行划分,设置单元类型为mixed,具体采用quads4 单元,过渡部位采用tria3 单元。对于销轴类零件选择3D 实体单元进行划分,单元类型仍为mixed,具体采用六面体单元。对于几何形状、边界条件变化大的部位和应力集中区域适当增加网格密度[10]。同时修剪装置大部分结构采用焊接方式进行连接,采用壳单元模拟焊缝,设置属性为焊接部件属性。部分连接为螺栓连接,采用1D 单元RBE2 来模拟。另外,修剪装置液压缸通过调用RBE2 单元实现连接或使用具有一定截面属性的梁单元beam 来模拟。

由于修剪装置存在伸缩运动,如修剪装置中的横梁动臂与静臂、纵梁动臂与静臂等,在这些零件之间设置接触,要求主从接触面方向相对,保持一定距离,并允许其相对运动,如图4 所示。

图4 绿篱修剪装置有限元分析模型Fig.4 Finite Element Analysis Model of Hedge Trimmer

3 绿篱修剪装置静态分析与模态分析

3.1 静态分析评价指标

有限元静态分析主要研究分析构件在固定载荷作用下引起的应力、应变、位移等响应变化,具体评价指标包括强度指标和刚度指标。

3.1.1 强度评价指标

在园林车作业过程中,绿篱修剪装置是主要受力部件,强度是否合格至关重要。该修剪装置所用材料主要为Q235,当实际应力大于材料屈服极限时,Q235 破坏形式多为塑性变形,通常采用第四强度理论推导出的等效应力σs来评价,具体计算公式为:

为充分保证机构作业安全性,引入安全系数n,得到许用应力[σ]的计算公式:

式中:σ1、σ2、σ3—沿坐标轴方向主应力,满足 σs>[σ],取安全系数n=1.5,得到许用应力[σ]=156.7MPa。

3.1.2 刚度评价指标

修剪装置为箱型伸缩类机构,刚度校核公式如下:

式中:YC—位移变形量,单位m;LC—修剪装置总长度,单位m。

绿篱修剪装置收缩状态,总长约为2.9m,对应最大允许变形量为8.41mm;伸长状态,总长约为5.6m,对应最大允许变形量为31.36mm。

根据绿篱修剪装置设计指标,参考动态仿真分析结果,结合各个液压缸最大受力分析,选其中四种姿态,分匀速、制动两种工况进行有限元静态分析,即初始调节工况、修剪作业匀速工况、修剪作业制动工况。其中修剪作业匀速工况包括顶面低位修剪匀速工况、侧面高位修剪匀速工况和双面高位修剪匀速工况。修剪作业制动工况包括顶面低位修剪制动工况、侧面高位修剪制动工况和双面高位修剪制动工况。

3.2 初始调节工况分析

初始调节工况为绿篱修剪装置开始伸展调节姿态前的瞬时工况,在此工况下,装置仅受自身重力作用。由于车辆处于怠速工况且修剪马达静止,因此不必考虑动载荷影响,将装置前部防护梁连接板自由度完全约束,得到此工况下的有限元分析模型。将分析模型提交给OptiStruct 求解器求解计算,调用后处理模块HyperView 查看分析结果,由结果可知在初始工况下最大位移变形量为2.545mm,在最大允许变形量范围内,满足刚度指标。最大位移发生位置在顶面修剪刀架最外侧刀盘边缘处。最大应力为60.05MPa,满足强度指标,发生在装置前部防护梁连接板焊接件,符合装置实际受力变形情况。

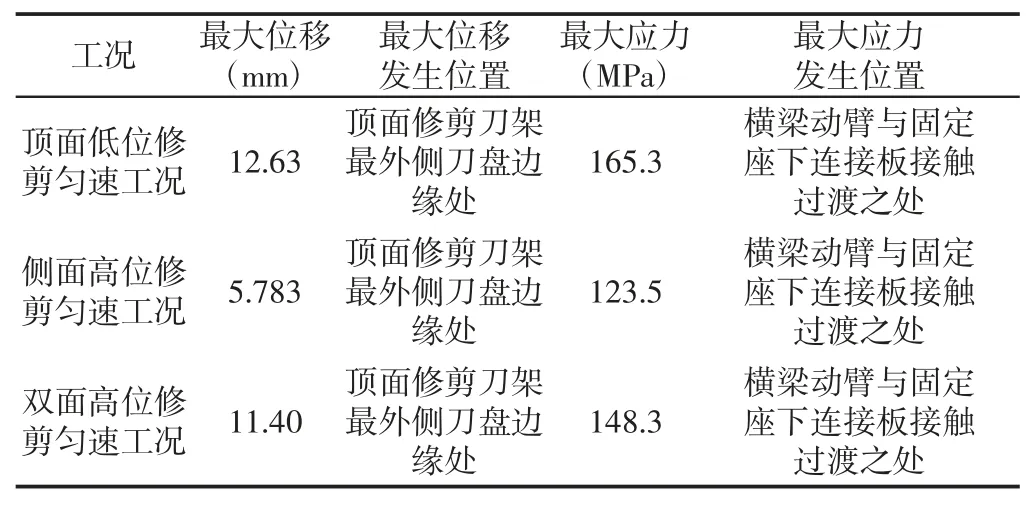

3.3 修剪作业匀速工况分析

在修剪作业匀速工况下,装置除受自身重力作用外,顶面低位修剪姿态下的顶面刀盘、侧面高位修剪姿态下的侧面刀盘和双面高位修剪姿态下的顶面、侧面刀盘还受修剪阻力作用,应用1D 单元rbe3 将修剪径向阻力、切向阻力和法向阻力均布到刀盘节点上。该工况车辆行驶速度为(3~4)km/s,近似为匀速行驶,考虑修剪马达工作振动影响,取动载荷系数为1.2,其他约束条件同初始调节工况一致。完成边界条件设置后,提交求解器求解计算。由分析结果可知顶面低位修剪匀速工况最大应力为165.3MPa,超过许用应力,如图5 所示。将三种匀速工况的分析结果汇总,如表1 所示。

图5 顶面低位修剪匀速工况应力云图Fig.5 The Stress Cloud of Top Surface Low-Level Trimming Under Uniform Speed Condition

表1 匀速工况位移、应力参数Tab.1 Displacement and Stress Parameters of Uniform Speed Condition

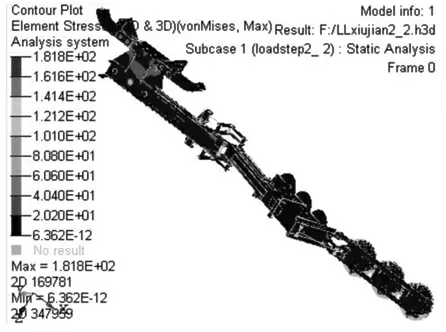

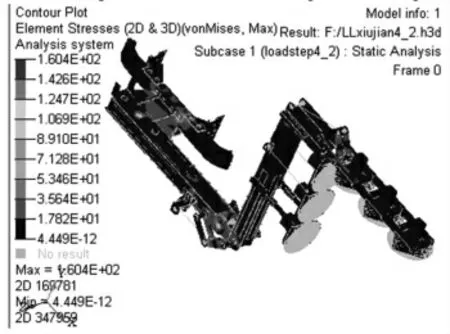

3.4 修剪作业制动工况分析

该工况模拟绿篱修剪装置在修剪作业时遇到紧急情况下的制动工况,整个装置将受到惯性力作用。当修剪速度为4km/s,制动距离为0.2m,可得制动减速度为0.31g,方向为车辆行驶反方向,即为有限元分析模型系统坐标系的z 轴负方向,其他边界条件同修剪作业匀速工况一致,动载荷系数取1.2,添加载荷,设置约束后将分析模型提交求解器求解计算。由分析结果可知,顶面低位修剪制动工况和双面高位修剪制动工况的最大应力超过许用应力,如图6、图7 所示。将制动工况的分析结果汇总,如表2 所示。

图6 顶面低位修剪制动工况应力云图Fig.6 The Stress Cloud of Top Surface Low-Level Trimming Under Braking Condition

图7 双面高位修剪制动工况应力云图Fig.7 The Stress Cloud of Double-Sided High-Level Trimming Under Braking Condition

表2 制动工况位移、应力参数Tab.2 Displacement and Stress Parameters of Braking Condition

由以上分析可知,绿篱修剪装置在四种姿态、七个工况下的最大位移变形量都在最大允许变形量范围内(初始调节工况最大允许变形量为8.41mm,修剪作业匀速、制动工况最大允许变形量为31.36mm),满足刚度指标,且均发生在顶面修剪刀架最外侧刀盘边缘处,符合装置实际受力变形现状。产生最大应力部位除初始调节工况发生在装置前部防护梁连接板焊接件以外,其余各工况最大应力均出现在横梁动臂与固定座下连接板接触过渡之处,主要是由装置外伸悬置导致集中应力的产生。在应力大小方面,除顶面低位修剪匀速、制动工况和双面高位修剪制动工况最大应力不满足强度指标外,其余各工况最大应力均小于许用应力156.7MPa,整体应力情况良好,强度充裕,优化空间较大。

3.5 绿篱修剪装置模态分析

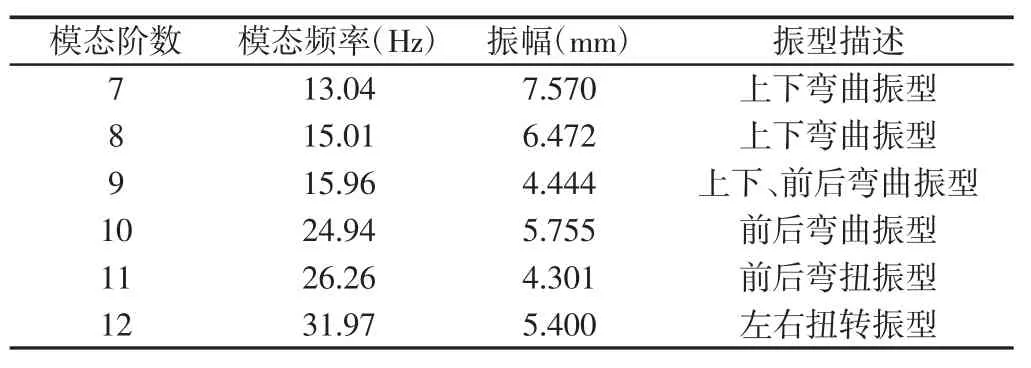

采用自由模态分析法对修剪装置进行模态分析,确保修剪装置固有频率避开路面激振频率(0~3)Hz、刀盘转动引起的激振频率50Hz、怠速工况下发动机激振频率20Hz 和额定功率下发动机激振频率80Hz。经求解器进行计算,得到前十二阶自由模态,前六阶模态属于刚体模态,即频率远小于1Hz,对工程应用分析没有实际意义,故选取后六阶模态进行分析。将由OptiStuct 分析得到的结果进行汇总,如表3 所示。

表3 绿篱修剪装置第7~12 阶模态描述Tab.3 Modal Description of the 7th to 12th Order of the Hedge Trimmer

由表3 可知,在前六阶非刚体模态中,模态频率随着阶次的递增,逐渐平稳增加,无突变现象出现,且与外界激振频率不重合,不会产生共振。装置12 阶模态之后的振动频率虽可能与发动机额定功率下的运转激振频率相重合,但高阶模态多为低阶模态振型的拟合叠加,能量较小,不会对整个装置产生较大影响,因此可以得出绿篱修剪装置不会产生共振,满足设计要求。

4 绿篱修剪装置尺寸优化

表4 绿篱修剪装置尺寸优化前后数据结果Tab.4 Data Before and After Size Optimization of the Hedge Trimmer

采用尺寸优化法对修剪装置进行优化设计。尺寸优化的过程包含设计变量、目标函数和约束条件三个要素。数学模型表达为:

设计变量:X=x1,x2,…,xn

目标函数:f(X)=f(x1,x2,…,xn)

约束条件:gj(x)≤0,j=1,…,m

式中:g(x)—不等式约束条件;h(x)—等式约束条件,两者称为约束设计响应;目标函数(fX)—目标设计响应—设计变量X 的上限;—设计变量X 的下限,表示单元属性厚度。

由有限元静态分析结果可知,顶面低位修剪制动工况为最大应力危险工况。以该工况下的外载荷和约束条件为边界条件,选取最大应力部件和强度充裕部件为优化区域。设置优化目标上下极限值,由于该工况部分部件最大应力已超出许用应力,因此在设定尺寸上限时应大于原始尺寸值,以保证部件最大应力满足强度指标。

总体设计质量响应被定义为目标函数,设置最小值为优化目标;应力响应被定义为约束响应,设置许用应力156.7MPa 为上极限值。把模型提交给OptiStruct 求解器进行优化计算。经过八次迭代,完成尺寸优化计算,最终优化结果取值,如表4 所示。

由优化结果可知,除横梁动臂侧板2 和顶面刀架连杆外,其他部件尺寸都有所减小,装置总质量由481.7kg 变为425.9kg,减少了55.8kg。

5 修剪装置优化后验证分析

5.1 修剪装置优化后静态分析

按照尺寸优化结果,重新设置绿篱修剪装置优化部件尺寸参数,选取优化前最大应力工况进行验证分析,即顶面低位修剪制动工况,保证优化前后外载荷与约束条件的一致性。完成前处理工作后,将分析模型提交求解器求解计算,分析结果,如图8 所示。

图8 优化后顶面低位修剪制动工况Fig.8 The Optimized Top Surface Low-level Trimming Under Braking Condition

将图8 中信息进行汇总,如表5 所示。

由表5 可知,优化后的绿篱修剪装置满足强度、刚度指标,符合设计要求。

表5 修剪装置验证分析工况参数Tab.5 Parameters of Trimming Device Under Verification Condition

5.2 修剪装置优化后模态分析

建立优化后绿篱修剪装置模态分析模型,提交求解器求解计算,得到前六阶非刚体模态振型。将优化后各阶模态详细信息进行汇总,如表6 所示。

表6 优化后第7~12 阶模态描述Tab.6 Modal Description of the 7th to 12th Order After Optimization

由表6 可知,优化后的绿篱修剪装置在前六阶非刚体模态中,各阶模态频率随着阶次的递增,逐渐平稳增加,无突变现象出现,且与外界激振频率不重合,因此优化后的修剪装置不会产生共振。

对比优化前后各阶模态振型图可知,模态频率、振幅大小以及振型均发生改变,这是由于装置本身结构尺寸改变导致的,符合系统固有振动与自身物理性质相关的特性。从数值大小上看,各阶模态频率较优化前均有所减小,最大振幅优化前后差别不大,因此此次优化对修剪装置本身振动特性影响较小。

6 总结

以多功能园林车的绿篱修剪装置为研究对象,建立了有限元分析模型,对多种工况进行了有限元静态分析。结果显示:在部分工况下除最大集中应力超出许用应力外,其余部位应力较小,优化空间较大。基于模态分析理论对绿篱修剪装置进行了有限元模态分析,结果显示:修剪装置前六阶非刚体模态频率避开了外界激振频率,不会产生共振,满足设计要求。采用尺寸优化法对绿篱修剪装置进行了结构优化设计,按照优化结果重新设置了绿篱修剪装置优化部件尺寸参数,并对新模型进行了验证分析。结果表明:优化后的绿篱修剪装置在满足强度、刚度指标且自身固有频率不与外界激振频率相重合的前提下,绿篱修剪装置总质量由481.7kg 变为425.9kg,减少了55.8kg,减重率11.6%,实现了轻量化设计的目的。对今后绿篱修剪装置的开发与研究有一定的借鉴意义。