传动角最优的测井仪推靠系统优化设计

2021-01-27高旺雄

任 涛,冯 斌,孙 文,高旺雄

(西安石油大学机械工程学院,陕西 西安 710065)

1 引言

微球推靠系统是安装在微球聚焦测井仪上,辅助微球聚焦测井仪完成井下测井任务的辅助测井设备。该装置可在井下张开,将测井用的井下元器件推送到贴靠井壁的工作位置,实现测井数据采集,并在测井完成后收拢闭合,使井下元器件脱离井壁,以便测井仪器整体的上提或下放[1]。微球推靠系统是基于双曲柄机构与曲柄滑块机构串联形成的二自由度平面七杆机构,在推靠机构中存在两处柱销-滑槽副,使得机构在运动过程中存在变尺寸杆,有别于常规的固定尺寸杆,给推靠系统带来了机构复杂、可靠性低,机构运动到位但推靠力不足等缺陷[2]。推靠系统主要通过推靠极板贴合井壁来完成测井数据采集,假若推靠极板的推靠力不足,推靠极板贴合井壁状态不理想将会直接导致测井结果的有效性与准确性。

目前,关于测井仪推靠系统相关研究较少,多为工程应用方面的研究,缺乏理论方面的研究。现为解决推靠系统在测井仪下井工作过程中出现的推靠机构运动到位但推靠力不足的问题,根据实际工况要求,选定理想推靠力对应的期望传动角,以测井仪推靠系统主传动机构工作行程内的传动角为指标[3],以推靠系统工作行程内的期望传动角与实际传动角的均方根波动差值最小为目标,建立测井仪推靠系统的优化数学模型,从而改善推靠系统在测试工作过程中出现的推靠力不足的缺陷[4]。

2 微球聚焦测井仪推靠系统运动分析

2.1 建立机构的矢量位置约束方程

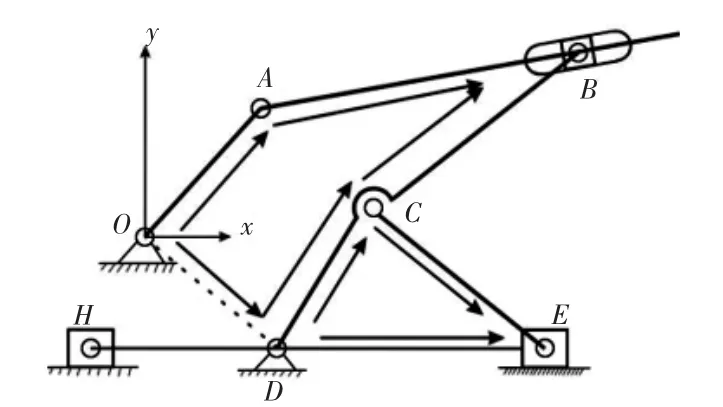

微球聚焦测井仪推靠系统的机构运动简图,如图1 所示。原设计中的柱销滑槽副,这里用滑块-滑槽代替。

图1 微球聚焦测井仪推靠系统单臂机构运动简图Fig.1 Motion Diagram of Single Arm Mechanism of Push System with Microsphere Focusing Logging Tool

在建立机构的矢量位置约束方程时,需将构件用矢量来表示,并作出机构的封闭矢量多边形。以推靠上臂的固定铰接点为坐标原点,建立图示坐标系[5],如图1 所示。机构中推靠上臂OA与滑块H 作为原动件,在这里为分析方便将丝杠螺母副用滑块H 替代,来简化分析。解释说明:在本例中,原动件分别为丝杠螺母副H,可将其看做滑块H。机构中各构件均可用相应的杆矢量表示,相应的参数表示,如表1 所示。

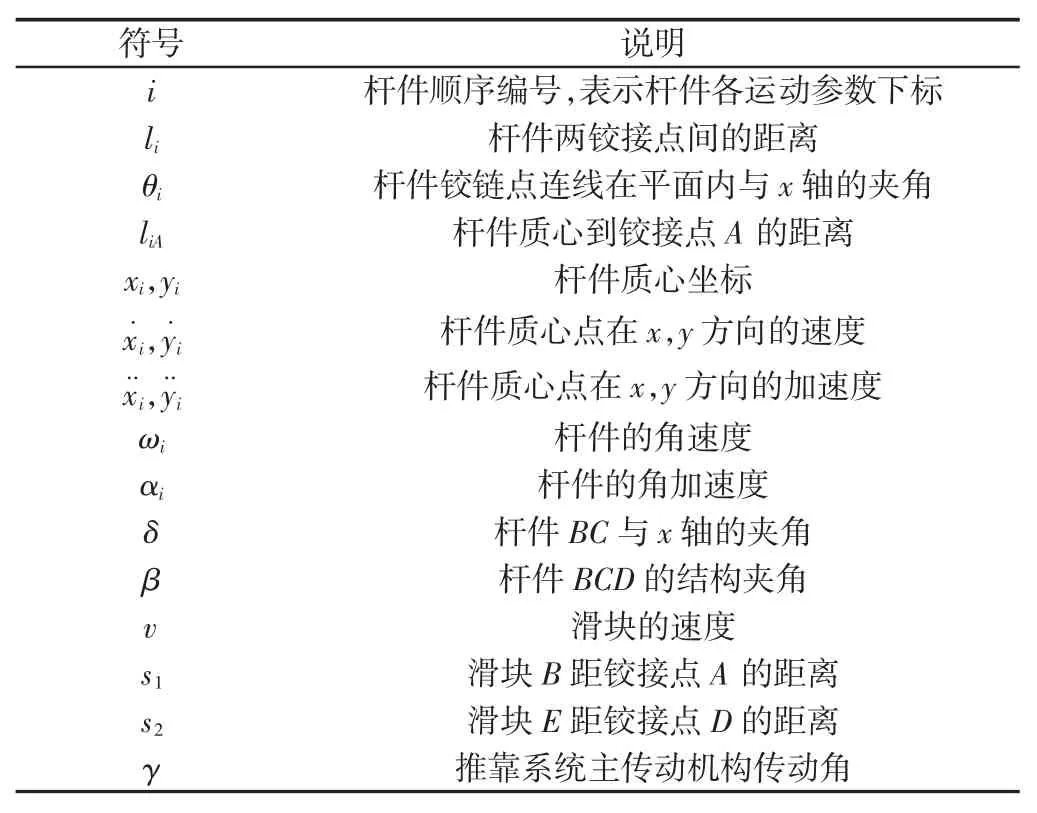

表1 运动分析符号参量说明Tab.1 Description of Symbolic Parameters for Motion Analysis

8 杆机构在运动时,8 杆在平面上构成两个封闭的矢量多边形,即封闭矢量三角形CBAC 和封闭矢量四边形FEDCF,如图1所示。由此在封闭矢量四边形FEDCF 中,以及在封闭矢量三角形CBAC 中可列出如下矢量位置约束方程[6-7]:

2.2 位移分析

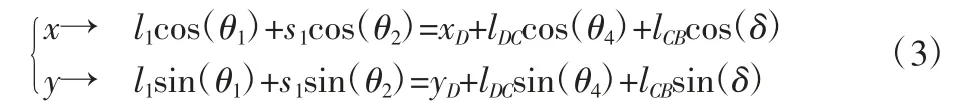

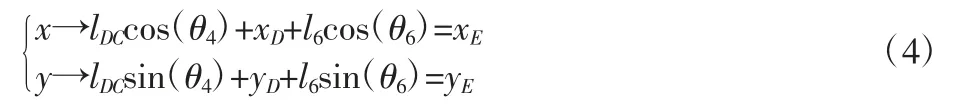

将式矢量位置约束方程(1)向坐标方向上投影,即可得如下位移方程组:

其中,δ=β+θ4-π。

将式矢量位置约束方程(2)向坐标方向上投影,即可得如下位移方程组:

2.3 速度分析

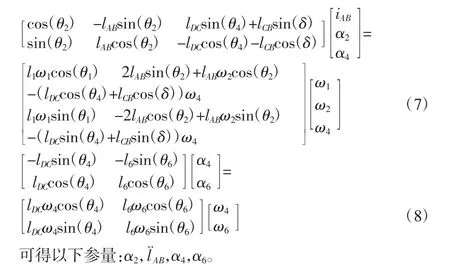

通过位移方程式(3)、式(4)对时间t 求导,得如下速度、角速度矩阵方程:

从而解出:iAB,ω2,ω4,ω6;

2.4 加速度分析

将速度方程组式(5)、式(6)对时间取一阶导,得如下加速度、角加速度矩阵方程式(7)、式(8):

2.5 微球聚焦测井仪推靠系统工作行程传动角

推靠系统传动机构在井下的工作行程并不是整周期的运动,而是在一个工作行程过程中,推靠臂张开带动推靠极板运动,使得安置于推靠极板上的微球极板贴合井壁。因此在推靠系统的工作行程过程中的传动角区别与传统的整周期传动角分析,不存在理论上的极限位置角。现为改善推靠系统的传动性能,保证推靠极板的推靠力,即保证推靠极板与井壁的贴合程度,为微球极板的数据采集提供保障。因此对推靠系统在工作行程的传动角进行分析,根据图1 微球聚焦测井仪推靠系统单臂机构运动简图以及上述角度关系,可得传动角关系如下[8]:

3 动力性能分析

3.1 建立力平衡方程

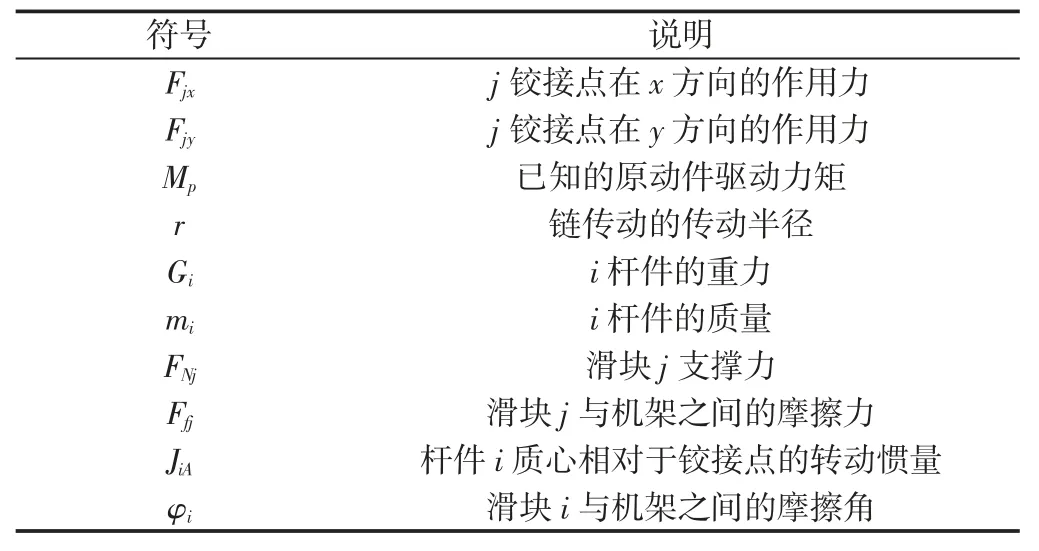

各杆件受力情况,如图2 所示。分别以各杆件为研究对象建立力平衡方程[7-8]。

图2 推靠上臂OA 的受力分析Fig.2 Force Analysis of Push Arm OA

图3 推靠极板AB 的受力分析Fig.3 The Force Analysis of AB Push Plate

表2 受力分析符号参量说明Tab.2 Explanation of Symbolic Parameters for Force Analysis

(1)取推靠上臂OA 为研究对象。分析推靠上臂OA 的受力时,设由链轮传递力偶矩。

(2)取推靠极板AB 为研究对象。

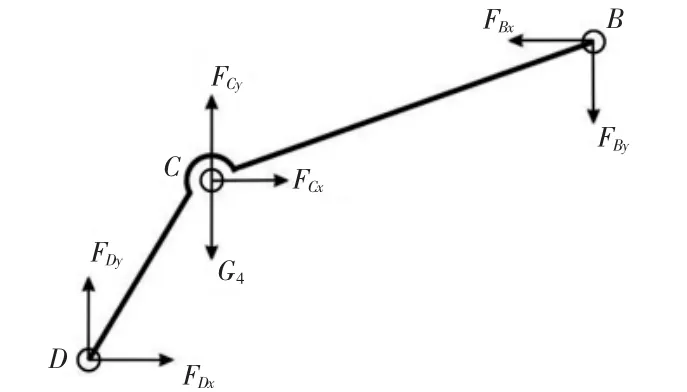

图4 推靠内臂BCD 受力分析Fig.4 The Force Analysis of BCD Pushing the Inner Arm

图5 链接臂CE 的受力分析Fig.5 Stress Analysis of Link Arm CE

(3)取推靠内臂BCD 为研究对象。

(4)取链节臂CE 为研究对象。

4 优化设计数学模型

4.1 设计变量

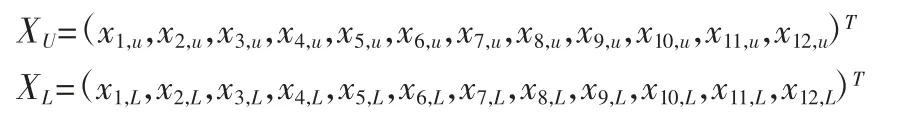

微球聚焦测井仪推靠系统机构运动简图,如图1 所示。根据机构运动简图,现令决定机构尺寸的各杆长度、推靠内壁的固定铰接点位置坐标、推靠上臂的固定铰接点距推靠内臂固定铰接点的竖直距离、推靠内臂的结构弯折角、滑块E 的起始位置坐标、以及两个滑块在推靠极板以及推靠主体上的行程空间等为设计变量,即:

式中:XU、XL—设计变量 X 的上下界约束

4.2 目标函数

综合测井仪推靠系统主传动机构时,工程人员企望该推靠系统具备良好的传力性能,要求推靠极板的推靠力能够维稳在一固定值,以方便微球极板贴靠井壁进行地层数据采集。

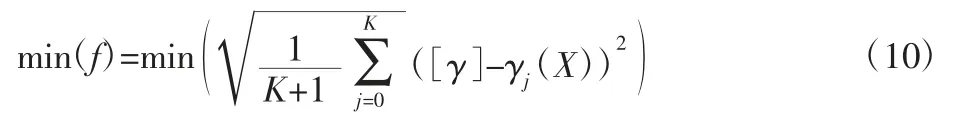

通过对推靠系统的运动及动力分析,获取实际工况条件下的期望传动角作为目标函数中的评价指标。现根据工程需求,提出如下目标函数:

目标函数f(X):推靠系统理想传动角与其在工作行程传动角的均方根波动最小为目标;从而保证传动角在理想范围内,使得推靠极板具有合适的推靠力。

式中:[γ]—测井推靠系统的期望传动角,根据实际工作需要取[γ]=40°。

4.3 推靠系统工程化约束条件

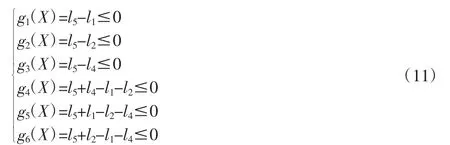

由于测井仪推靠系统井下工况的特殊性,对其进行工程优化需要综合考虑机构成立约束条件,机构高度,运动约束等性能指标。现建立推靠系统工程优化约束条件如下[9-11]:

(1)为保证机构能够正确运行,根据Grashof 准则,可得Grashof 双曲柄机构杆长约束条件为:

(2)滑块行程H 应满足设计公差要求,建立不等式约束条件为:

式中:Hmin—允许的滑块行程最小值,一般取Hmin为滑块理论设计行程;Hmax—允许的滑块行程最大值,一般取Hmax=1.5Hmin。

(3)为保证推靠内臂BCD 的可制造性和装配性,需对其夹角φ 进行约束。

式中:φmin—允许 φ 的最小值,一般取 φmin=120°;φmax—允许 φ 的最大值,一般取 φmin=170°。

4.4 优化设计算例

现设定设计变量个数N=12,根据现有的推靠系统的机构尺寸参数,对设计变量初始值选择如下:x0=[280 294 315 76 88 80170*pi/180 313 37 80-37 233];并设置设计变量 X 的上下限 XU,XL取值如下:XL=[260 285 310 50 80 75 120*pi/180 300 30 60-40 220];XU=[290 320 330 80 90 95 170*pi/180 320 42 85-30 240];另外,已知该推靠系统主传动机构的主要技术参数:测井推靠系统的期望传动角[γ]=40°;推靠上臂的初始角速度 ω1=3°/s;目标井径参数DO=25.4*8.5mm。通过对微球聚焦测井仪推靠系统的主传动机构进行优化设计。优化结果,如图6、图7、表3 所示。

推靠系统主传动机构的优化设计结果,如表3 所示。从表中可以看出,优化后的推靠系统机构几何参数相较于目前应用的推靠系统几何参数上有一定的变动。其中推靠内臂的机构夹角变化最显著,从170°下降到146°,降幅明显达到13.67%,改善了推靠内臂的结构夹角。

表3 推靠系统传动性能优化设计结果Tab.3 Optimal Design Results of Drive Performance of Pushback System

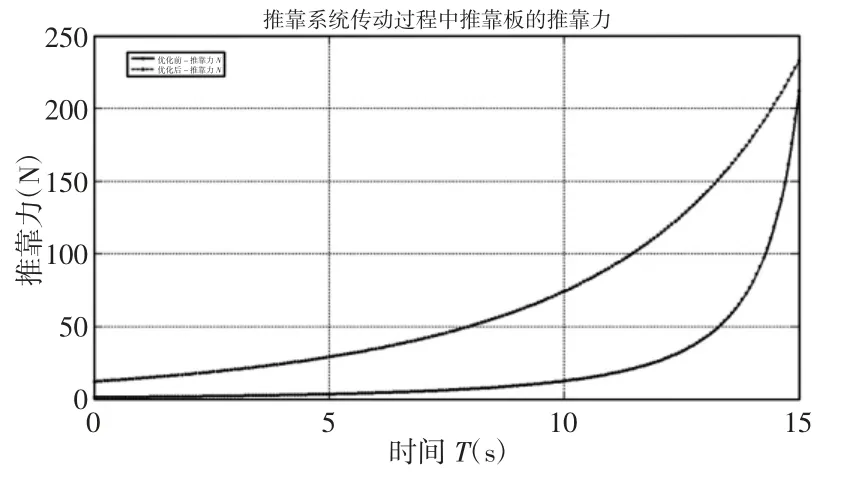

图6 推靠系统传动过程中主传动机构传动角曲线Fig.6 Driving Angle Curve of Main Transmission Mechanism in the Course of Driving System

图7 推靠系统传动过程中推靠极板的推靠力Fig.7 The Pushing Force of the Pole Plate in the Driving Process of the Push System

微球聚焦测井仪推靠系统在工作行程内,推靠系统主传动机构传动角的变化曲线,如图6 所示。从图中可以看出优化前后,推靠系统主传动机构的传动角曲线有明显改善。优化后的推靠系统主传动机构传动角相较于优化前的传动角曲线变化趋势基本一致,但是优化后的最小传动角对比优化前具有较大改善,并且优化后,在推靠系统的整个工作行程内,传动角都有所提升,较为明显的改善了推靠系统的传动性能。我们从图7 中就可以看出,图7 为微球聚焦测井仪推靠系统在工作行程内,推靠极板的推靠力的变化曲线。其中(0~15)s 为推靠系统主传动机构张开贴靠井壁的过程,也即推靠系统的工作行程。从中我们可以看出优化前后,推靠系统在工作行程内推靠极板上推靠力有显著改变。优化前,推靠极板的推靠力在(0~10)s 维稳在较小的范围内,在(10~15)s 突变,这对于推靠系统的运动平稳性来说具有一定的冲击,不利于推靠系统平稳的工作。此外,优化前,推靠极板在贴合井壁时推靠力在215N 左右,未到达实际测井要求。从而可能导致安置于推靠极板上的微球极板不能紧密的贴合井壁,从而造成测井数据的失真,导致测井作业失效。而优化后就不存在这一问题。从图中我们可以看出,优化后推靠极板的推靠力在推靠系统的工作过程中缓缓提升,虽然在(10~15)s 时段中仍有突变,但是相较于优化前,其增长率有明显下降,从而降低了对推靠系统冲击,改善了推靠系统工作过程的平稳性。此外,推靠极板的推靠力在推靠极板贴合井壁时,如期的达到了期望的240N,从而保证了推靠极板与井壁的贴靠程度,为微球极板的数据采集提供了保障。

综上所述,以推靠系统理想传动角与其在工作行程传动角的均方根波动最小为目标进行的优化设计结果能够改善推靠系统带来了机构运动到位但推靠力不足的问题。

5 结论

(1)基于微球聚焦测井仪推靠系统的运动学、动力学和行程传动角的分析,以及微球聚焦测井仪推靠系统的实际工程化设计约束条件出发,确定了推靠系统主传动机构的设计变量和工作行程内传动角公式,建立了以工作行程内推靠系统主传动机构传动角与期望传动角均方根波动最小为目标的多变量优化设计数学模型。

(2)通过实例计算,验证了优化数学模型的正确性。改善了推靠系统主传动机构工作行程内的传动角,进一步改善了推靠系统的传动性能以及推靠系统的运动平稳性。根据推靠极板推靠力的曲线分析,优化结果改善了推极板在机构运动到位但推靠力不足的问题,为测井结果的有效性提供了保障。