轧机伺服液压缸内泄漏故障诊断研究

2021-01-27刘琥铖陈新元

刘琥铖,陈新元,杨 哲,郭 媛

(冶金装备及其控制教育部重点实验室(武汉科技大学),湖北 武汉 430081)

1 引言

液压AGC 控制系统是轧机系统的重要组成部分。轧机AGC伺服液压缸具有很强的非线性环节,通常为机械系统、液压系统和电气系统的复杂耦合系统,任一回路或零件的故障都会引起整个系统故障。AGC 缸是轧机液压系统的主要执行元件,由于工作环境恶劣、系统冲击大,泄漏故障时常发生。目前常采用压力信号对伺服液压缸泄漏进行诊断分析。热连轧机产生的振动冲击、压力脉动及其他噪声信号对特征信号影响较大,造成伺服液压缸泄漏故障诊断困难。文献[2]利用fuzzy ARTMAR 神经网络模型存储模式稳定、自适应学习外界输入新知识的能力成功进行液压缸故障诊断,但训练样本输入顺序对其诊断能力有较大影响。文献[3]通过集成学习将多个神经网络训练结果合成,提高了神经网络的泛化能力,但诊断精度不高。文献[4]采用灰色模型进行预测分析,灰色模型是一种对不确定系统进行预测的方法,其所需样本个数少,结构简单,但当原始数据量过大时,其预测误差较大。

轧机液压系统伺服液压缸在线监测与故障诊断研究主要有以下特点:(1)轧机系统监测数据规模大[1]。在整个生产过程中,对带钢厚度,张力速度,轧制力,辊缝等数据实时监控,采样频率高,收集周期长。挖掘轧机系统大数据中的信息,准确、高效实现故障诊断是主要研究方向;(2)故障特征提取困难[1]。轧机系统属于闭环控制系统,工作环境恶劣,工况复杂,轧机伺服液压缸具有很强的非线性环节,噪声信号对故障特征信号的提取影响较大。(3)缺乏有效的故障诊断方法[1]。伺服液压缸故障诊断难点在于需要克服系统动态性带来的模型参数和线性关系的不确定性问题。目前故障诊断方法大多模型复杂,实际应用中诊断精度较低。

深度学习起源与人工神经网络的研究,文献[5]利用单层的RBM 预训练构建了深度置信网络模型,将深度学习带入大家的视线中。深度置信网络多隐层的网络结构以及无监督的网络模型提高了分类的精度和预测的准确性。

针对轧机系统的复杂性和不确定性,通过建立轧机系统模型实现伺服液压缸内泄漏故障模拟,利用深度置信网络在故障诊断中的优越性,建立深度置信网络模型,从而提高了轧机伺服液压缸内泄漏故障诊断的准确率。

2 轧机液压AGC 系统建模仿真

2.1 轧机液压AGC 系统原理

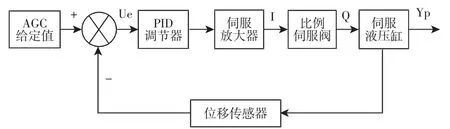

轧机系统是由机械系统、液压系统、电气系统等组成的耦合系统。轧机液压AGC 系统通过测厚仪、位移传感器和压力传感器等实时测量相关参数,动态调整压下缸位移、压力等,从而控制板带轧制精度[2]。轧机液压AGC 系统由比例伺服阀、伺服液压缸、供油管道、伺服控制器、位移传感器等液压元件组成,比例伺服阀与执行元件伺服液压缸通过管道连接,组成阀控缸结构。轧机液压AGC 系统原理图,如图1 所示。

图1 轧机液压AGC 系统原理图Fig.1 Schematic Diagram of Hydraulic AGC System for Rolling Mill

2.2 AGC 系统仿真模型建立及验证

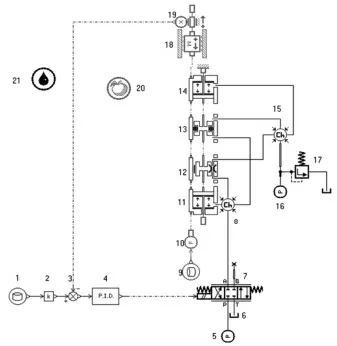

图2 液压AGC 系统仿真模型Fig.2 Hydraulic AGC System Simulation Model

根据上述液压AGC 系统原理,利用AMESIM 软件建立AGC系统仿真模型,如图2 所示。AEMSIM 模型中部件7 为三位四通伺服阀模型,下图部件12 为BRF11 模型,模拟活塞与缸筒间泄漏效应,部件13 是BRFS02 模型,模拟活塞与缸筒间密封效应,部件11 和14 分别为模型BRP17 和BRP18,模拟有杆腔和无杆腔的容腔效应,质量块18 模拟缸筒的动态效应。

调整轧机参数如下:伺服缸缸径1120mm,伺服缸杆径900mm,伺服液压缸质量为6814kg,密封圈内径1086mm,活塞与缸筒间隙为0.01mm,伺服阀额定电流10mA,伺服阀压降35bar,溢流阀设定压力280bar,有杆腔压力背压50bar。轧机系统通过活塞杆固定,液压缸下压来提供轧制力。将轧机传动侧设定辊缝值作为输入信号,实际结果及输入信号由现场监控系统中导出,仿真结果,如图3 所示。

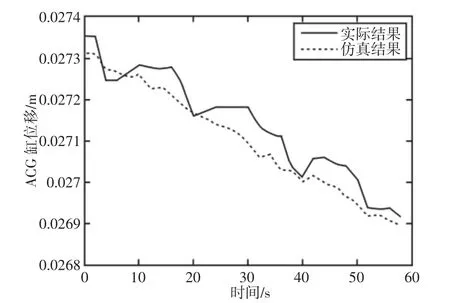

图3 AGC 缸位移仿真结果Fig.3 AGC Cylinder Displacement Simulation Results

轧制现场AGC 缸实际位移与AGC 缸模型仿真结果对比图,如图3 所示。由于轧机现场工况复杂,来料、轧辊、张力计、测张辊等因素引起板带张力、轧制力产生波动,导致轧机产生扭振,所以实际的结果有较大波动。从图中可以看出,模型中AGC 缸的位移仿真值误差在0.1um 以内,与实际位移基本吻合,可认为该仿真模型是正确的。在模型中设置不同的液压缸泄漏量,收集无杆腔压力信号、AGC 缸位移信号、轧制力信号等,为AGC 缸内泄漏故障诊断和故障模式提供依据[3]。

3 深度置信网络

3.1 受限波尔兹曼机

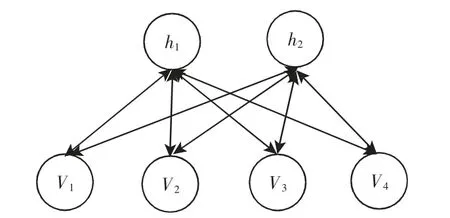

深度置信网络是由多个受限波尔兹曼机组成的多层网络堆叠结构。受限波尔兹曼机由双层神经元组成,分为显层和隐层,隐层和显层为双向连接。受限波尔兹曼机的结构,如图4 所示。图中较上一层神经元组成隐层,下面一层组成显层,训练数据中的每一维即可视作一个神经元。

图4 受限玻尔兹曼机结构Fig.4 Limited Boltzmann Machine Structure

受限波尔兹曼机的训练过程即是产生训练样本的概率分布的过程,而概率分布的决定性因素在于权值W。受限波尔兹曼机的训练过程如下。

对于样本集中的每一个元素x;

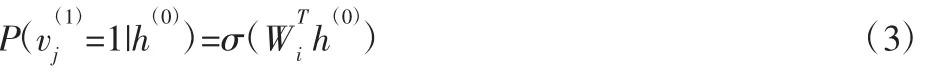

将x 赋值给显层v(O),其使隐层神经元被开启的概率:

式中上标用于区别不同向量,下标用于区别同一向量中的不同维,σ 为Sigmoid 函数,W 表示任意两个相连神经元的权值,h 表示显层神经元,v 表示隐层神经元。

从计算的概率分布中抽取样本:

用 h(0)重构显层:

再次抽取一个显层样本:

用显层神经元(重构之后)计算出隐层神经元开启概率:

最后更新权重:

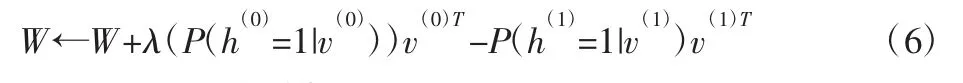

3.2 深度置信网络模型

深度置信网络由多个受限玻尔兹曼机堆叠而成,其训练本质是受限玻尔兹曼机的训练过程。当一个RBM(受限玻尔兹曼机)层训练后,其输出作为下一层的输入,顶层结构为BP 神经网络。深度置信网络模型经过非监督学习过程,从每一层RBM 隐层中提取特征,依次训练完每一层RBM,输出的权重矩阵和偏移量即为顶层神经网络的输入值。顶层的BP 神经网络对权重矩阵和偏移量进行微调,通过自顶而下的反向传播学习,获得误差估计,再应用梯度下降法,计算更新各节点的权值,直到输出误差足够小[10]。深度置信网络模型,如图5 所示。

图5 深度置信网络模型Fig.5 Deep Confidence Network Model

4 液压缸内泄漏诊断方法

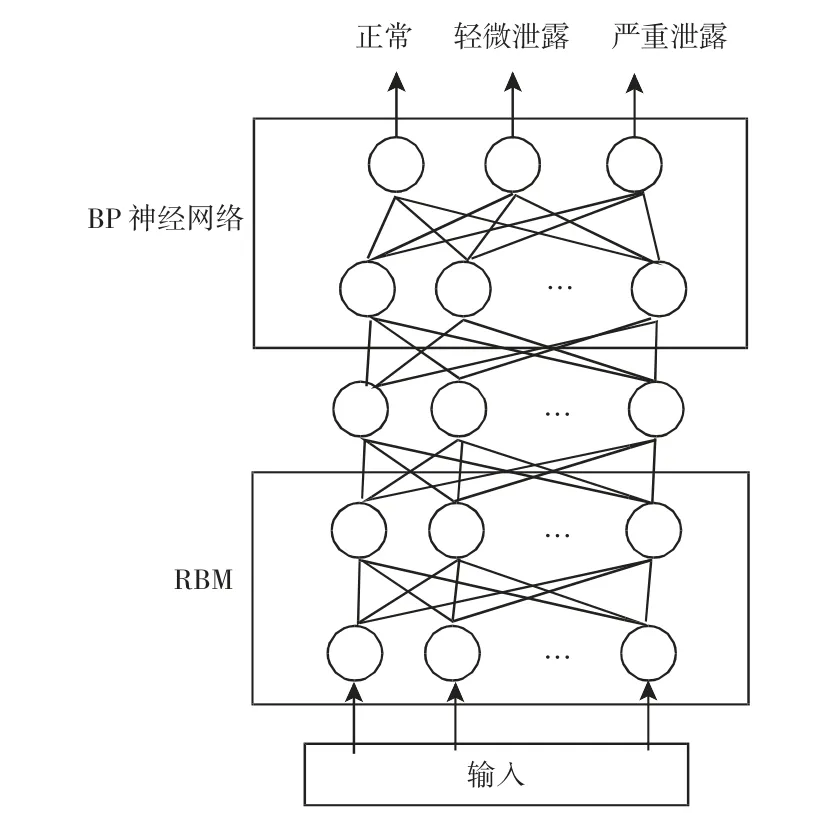

根据深度置信网络构建及训练过程,提出一种轧机伺服液压缸内泄漏的诊断方法,步骤如下。

(1)确定轧机系统故障种类和系统健康状况[1]。

(2)采集数据:通过轧机系统设置的传感器采集轧机系统的信号并存储在电脑中,生成原始数据。记录AGC 缸无杆腔压力值,一个周期内无杆腔压力原始数据为X1=[X1(1),X1(2),X1(3),…,X1(m)]T,将原始数据归一化处理,然后与工作状态一一对应,作为标签数据。

(3)设置参数:设置学习数率、冲量项、权重并选择激活函数。

(4)训练DBN 网络:将生成的1 维数据作为特征信号输入DBN 网络,构建DBN 网络模型;首先训练第一个RBM,固定第一个RBM 的权重和偏移量作为第二个RBM 的输入向量,充分训练第二个RBM 后,将第二个RBM 堆叠到第一个上;重复这个过程多次,直至DBN 网络被训练好,完成DBN 网络模型的构建。

(5)训练顶层分类器:将最后一层DBN 网络的输出作为顶层分类器的输入,构成一个带标签的神经网络模型。训练完成即可得到一个完整的DBN 网络模型[1]。

(6)DBN 模型诊断:将未带标签的测试数据预处理后生成测试数据集,放入DBN 模型进行训练,进行轧机HAGC 缸的故障诊断。

(7)准确率检验:导出顶层神经网络的输出数据与标签输出数据对比,统计其分类错误率[1]。

5 内泄漏诊断仿真实验验证

图6 3 种工况下的无杆腔压力信号Fig.6 Rodless Cavity Pressure Signal Under 3 Working Conditions

在轧机液压AGC 系统仿真模型中进行伺服液压缸在正常状态,轻微泄漏状态,严重泄漏状态下的仿真测试。伺服液压缸的故障模式通过改变仿真模型物理参数来设置,增大液压缸模型中活塞与缸体径向间隙,改变泄漏量来模拟泄漏故障。正常情况、轻微泄漏、严重泄漏3 种状态下的伺服液压缸无杆腔压力信号,如图6 所示[1]。随机选取每类状态数据的300 组样本作为训练样本,100 组样本作为测试样本每组样本有600 个连续的数据点[1];3 种状态数据组成数据量为1200 的训练样本,数据量为300 的测试样本[1]。

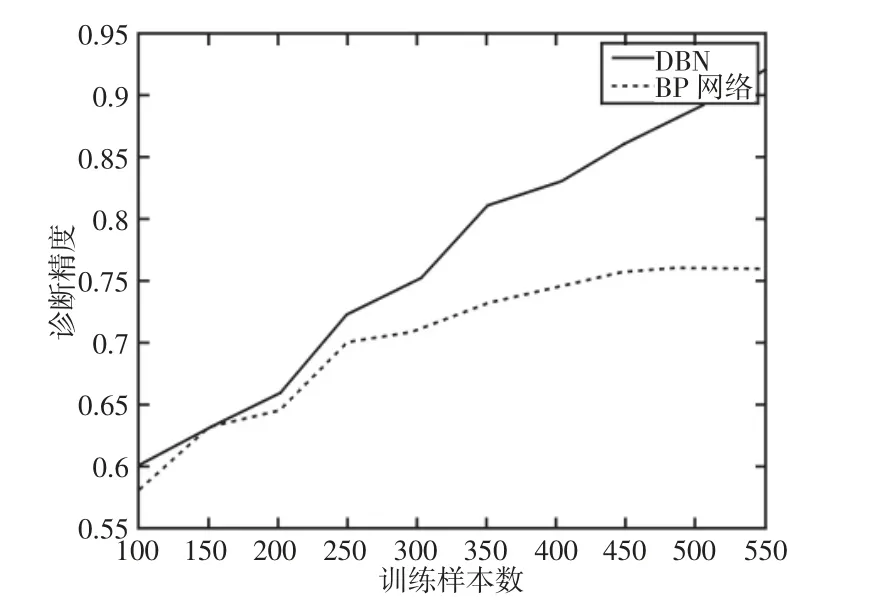

由于深度置信网络为多个RBM 网络构成,设置一个3 层的RBM 网络,节点数分别为 6 00、100、100 的网络结构,加上一个节点数为3 的输出顶层构成神经网络结构。为验证深度置信网络诊断模型的优越性,分别用深度置信网络模型与BP 神经网络模型对轧机伺服液压缸内泄漏进行诊断分析。

图7 诊断精度Fig.7 Diagnostic Accuracy

训练样本数较少时,深度置信网络与BP 神经网络诊断精度基本相同,随着训练样本数逐渐增加,深度置信网络的优越性开始显现,如图7 所示。在训练数据足够的条件下,深度置信网络模型可以得到较高的诊断精度。由此可见,在轧机伺服系统信号的大数据的背景下,提出的深度置信网络在伺服液压缸内泄漏诊断方面具有优越性,诊断精度较高。

6 结论

提出了基于深度置信网络的智能诊断方法,对大型轧机伺服液压缸内泄漏进行了故障诊断和分析。

(1)分析了轧机伺服系统的工作原理,建立了轧机AGC 系统的液压仿真模型,可以较为真实的反映AGC 系统的动态特性。

(2)深度置信网络模型的多层RBM 结构,提高了网络的学习能力。深度置信网络方法在伺服液压缸内泄漏故障诊断上的应用,证明了此方法的有效性。

(3)深度置信网络与传统BP 神经网络相比,具有较高的诊断精度,能够准确的进行伺服液压缸的故障诊断。