煤化工有机废渣萃取处理的研究进展*

2021-01-26卢中华王玉高牛艳霞

郭 舜,卢中华,王玉高,牛艳霞,申 峻

(太原理工大学 化学化工学院,山西 太原 030024)

0 引言

煤化工技术是指以煤炭为主要生产原料,通过化学加工的方式将煤炭转化为气体、液体、固体等多种形态的化学产品,主要包括煤气化、煤液化、煤焦化等。近年来我国煤化工行业发展迅速,因受工艺技术的限制,产生了大量焦油渣、焦粉、灰渣、炉渣、液化残渣、污泥等工业固体废弃物。

本文所指煤化工有机废渣是煤化工生产过程中产生的含有机组分较多的固体废物,主要包括煤气化焦油渣、煤焦化焦油渣及煤液化残渣等。煤化工有机废渣具有毒性特征,故属于危险废物。气化煤焦油渣来源于焦油分离器,即鲁奇炉加压气化过程中的焦油分离器底部,含尘煤气水在膨胀闪蒸后进入焦油分离器,以黏稠状煤焦油和重焦油的形式沉降在焦油分离器下部锥体中[1-2]。煤焦化过程中,自焦炉出来的荒煤气经过冷凝工段会产生一些吸附有煤焦油的黏稠状固体废渣;此外,煤气中夹带的煤粉、半焦等也会混杂在煤焦油中形成带有黏性的煤焦化焦油渣。煤液化残渣为原煤与溶剂油或重劣质油在高温高压下发生催化加氢反应的副产物,是煤加氢液化生产中的主要副产物,主要通过工业装置后分离系统中的减压塔塔底排出。随着生产能力的不断扩大,煤化工过程产生的废渣量也逐渐增加。目前,在基础研究方面,处理煤化工有机废渣最有效、应用最广泛的方法为萃取法,对煤化工有机废物进行高效的萃取不仅能够获得高价值的油类化合物,还能减少环境污染,因此非常有必要开展煤化工有机废渣萃取处理的研究。

1 煤化工有机废渣的研究背景

1.1 煤化工有机废渣的基本性质

煤化工有机废渣是黑色黏稠状的固体物质,有颗粒感,状似泥沙但有极大的黏性,多数表面具有光泽,并散发刺激性气味。其中煤焦油渣表观上由焦油、焦渣、水和煤粉等组成,煤液化残渣由原煤中未转化的无机矿物质、煤有机质以及外加的液化催化剂组成。图1、表1、表2分别列举了几种典型煤化工焦油渣和液化渣的组成分析结果。

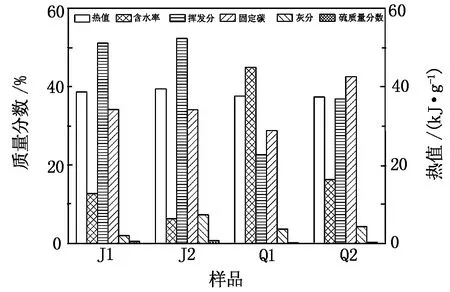

图1 不同煤焦油渣的工业分析结果比较[3]

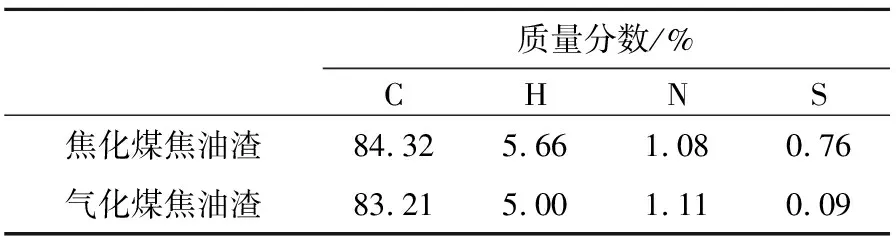

表1 煤焦油渣元素分析结果[4]

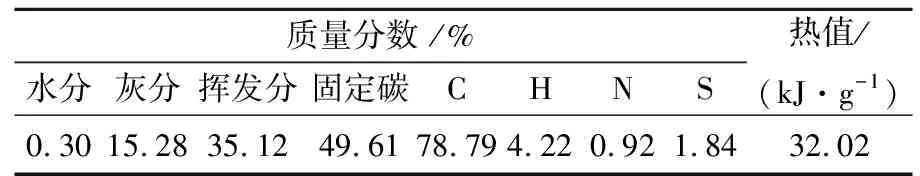

表2 煤液化残渣工业分析、元素分析及发热量分析[5]

由图1可知,几种煤化工有机废渣的热值都比较高,均大于32 kJ/g。由表1可知,各类废渣的碳元素质量分数都很高,其他元素质量分数都较低,焦化煤焦油渣的硫质量分数较气化煤焦油渣的高,其主要来源于反应中添加的硫化物。从工业分析结果可以看出,废渣挥发分都比较高,气化及焦化煤焦油渣中固相部分即甲苯不溶物约占40%~50%,其余为煤焦油等有机物,煤液化残渣中的重质油和沥青烯等有机物质量分数占到了35%以上,是残渣资源化利用的化学组成基础,而固相部分占比与煤焦油渣中固相部分占比类似。由图1还能看出,残渣中固定碳质量分数较高,但在含水率及灰分方面,不同的废渣差距较大。在含水率上,可以看出煤焦油渣的相对较高,主要原因是热解和气化工艺多采用水冷方式以降低煤气的温度[4]。由表2可知,煤液化残渣几乎不含水分,可见其在运输储存过程中疏水性能较好;此外,煤液化残渣的灰分高达15.28%,主要是因煤加氢液化反应中煤中的灰分向残渣富集[5]。综合来说,煤化工有机废渣中含有大量的固定碳和有机挥发物,并且发热值较高,是一种有用的二次能源。

1.2 煤化工有机废渣的毒性及其对环境的影响

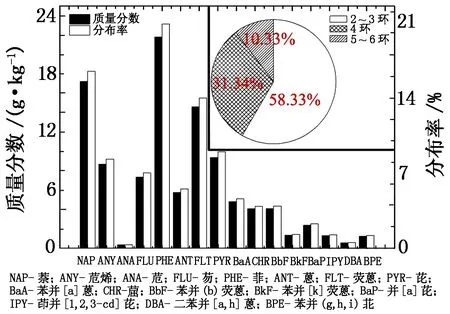

煤化工有机废渣中毒性物质非常多,主要有苯类、酚类、萘类等,此外,还有对生物体DNA有影响的苯并芘、苯并[c]芴及苯并[b]氟蒽等致癌物质。本课题组[6]对气化煤焦油渣中多环芳烃分布特征及其毒性的研究结果表明:气化煤焦油渣中相对质量分数≥1%的毒性物质有20余种,多数为2~3环的芳烃,含量最多的有机物为萘,相对质量分数为30.92%,还有菲和荧蒽等含量也较高,都为危害健康的有毒物质。谷小会[7]对煤直接液化残渣进行了化学结构的研究,结果表明其中的有毒物质约有30余种,基本都由多环芳烃组成,其中多数为2~3环的芳烃。图2为煤焦化有机残渣中多环芳烃的分布情况[8]。

图2 一种煤化工有机废渣中多环芳烃的分布特征

综上可知,各种煤化工有机废渣中的有毒物质基本相同,含量较多的都为萘、菲等2环或3环有机物,故而脱毒处理方法也可以基本相同。

目前,煤化工有机废渣(尤其是焦化厂产生的煤焦油渣)在工业生产中主要去向为配煤炼焦,但在配煤炼焦时,废渣的掺入会使焦炭及尾气中的多环芳烃类有毒物质大大增加,对环境不利[9]。此外,许多工厂将废渣直接露天堆放,对周边环境极易造成污染。因此,无论从企业经济效益考虑还是从保护环境的社会效益考虑,对煤焦油渣进行合理处理和利用,使之能够化害为利、变废为宝是很有必要的[3]。

2 煤化工有机废渣的萃取处理及研究现状

煤化工有机废渣中含有大量的多环缩合芳烃类物质及固定碳,这些物质具有容易聚合或交联的特点,适合作为制备富碳材料的原料[10],可以将其用在气体吸附、电化学储能、能源存储等领域。但由于其有毒有害性,一般直接填埋处理或由危险废物处理厂处理。较好的处理方法是采用物理或化学的方法将废渣中的油、渣进行分离,从中回收有价值的有机组分,从而提高其利用率[11]。废渣利用率较高的方法为溶剂萃取,溶剂萃取分离就是应用“相似相溶”原理,利用萃取溶剂将煤焦油渣中的有机组分萃取出来,这是煤化工有机废渣基础研究中最常用的一种处理方法。

2.1 普通溶剂萃取分离

煤化工有机废渣较为传统的处理方法是普通溶剂萃取分离法,也是技术最为成熟、应用最广泛的方法。本课题组[6,12]综合考虑萃取效果、经济性、毒性等,从22种溶剂中选择了乙酸乙酯、乙酸甲酯、乙酸丁酯、碳酸二甲酯作为萃取剂对气化煤焦油渣进行了萃取分离,得到了较好的分离效果,并得出了萃取时间、萃取温度、萃取剂用量等条件均对煤焦油渣的萃取有一定影响的结论。在普通溶剂萃取中,除单一溶剂萃取以外,还可以应用多种混合溶剂进行分级萃取,能够更加充分地将废渣中的有机组分萃取出来。位艳宾[13]研究出了一种分级萃取的方法,即以正己烷、甲苯、四氢呋喃为溶剂,对煤液化残渣进行分级萃取,经过溶剂萃取后,残渣中的大部分可溶物都被萃取分离出来,表明采用溶剂萃取工艺,能将大部分的煤液化焦油渣分离出来。但普通溶剂萃取后一般还需要通过蒸馏去除溶剂,导致高沸点溶剂难以回收,而且蒸馏还需要耗能,因此其经济性有待改善。

2.2 超临界萃取分离

应用超临界萃取的方法萃取煤化工有机残渣是近些年许多学者研究的一种萃取方法。在超临界条件下,溶剂能够形成介于气液之间的中间相,具有独特的性质,表现出较低的黏度、较高的质量输运系数和扩散系数,以及与压力相关的高溶解能力[14],故而超临界萃取分离方法高效,且分离效果好,脱灰效率高,分离的油类有机物灰分低。王树众等[15]发明了一种利用超临界水对焦油渣改质的方法,即将煤焦油渣与热水或蒸汽混合均匀后压入超临界水反应器中进行煤焦油渣的改质分离。不同溶剂及操作条件下的超临界萃取有所不同,LIN等[16]选择了正戊烷、苯、丙酮和异丙醇作为溶剂对煤液化残渣进行萃取,考查了不同溶剂、不同条件对产品收率和纯度的影响。但多数超临界反应器设备庞大、价格高昂,且废渣的分子量较大,固体颗粒也较大,超临界流体很难穿透废渣的致密结构溶解废渣中的有机成分[15]。

2.3 溶剂油萃取分离

在煤化工产业中,溶剂油获取方便,且根据相似相溶原理,溶剂油应该对油、渣分离有显著效果。程时富等[17]对煤直接液化残渣进行了二级萃取分离实验研究,结果表明:先将煤直接液化残渣与煤液化油进行一级萃取及溶剂回收后,得到一级萃取物和一级萃余物;再将所得一级萃余物与煤焦油洗油进行二级萃取,得到二级萃取物和二级萃余物;最终所得萃取率与普通溶剂分级萃取的萃取率相当。李东等[18]将溶剂油萃取与离心分离相结合,得到了较高的萃取率,具体过程为:先将煤焦油渣进行破乳处理,然后用煤焦油200~230 ℃的馏分油作为主萃取剂,加入少量粗苯和工业萘使其形成复合萃取剂,萃取后再离心处理,能够使萃取回收率达到95%。王志超等[19]利用煤焦油洗油萃取煤直接液化油渣等,溶剂油萃取分离原料易得,操作简单,但多数溶剂油中包含芳烃、萘和苯并呋喃或蒽、菲、芴、苊等多种有毒物质,在施工过程中很可能会对施工现场和周围环境造成二次污染。

2.4 离子液体溶剂萃取分离

离子液体是近年来兴起的一种绿色有机溶剂,具有溶解性好、不易燃易爆、可控性好、稳定性好、安全环保等优点。中科院过程工程研究所提出了基于离子液体对各类煤含碳残渣进行萃取分离的方法,研究了多种离子液体,并在一定条件下以多种离子液体为萃取剂,分离废渣中的沥青烯类物质。白璐[20]设计合成了系列硫酸乙酯类离子液体、低黏度质子型离子液体对煤焦油沥青、煤直接液化残渣等含有高附加值的沥青类物质进行萃取,并从中有效分离出了沥青烯。但离子液体的成本较高,且黏度较大,一般需要用复配剂复配,故尚未在工业生产中广泛应用。

2.5 切换溶剂萃取分离

切换溶剂萃取是一种新型绿色的萃取方法。JESSOP等[21]于 2005 年在切换溶剂萃取方面做了一系列开创性工作,设计了一种可切换溶剂——可以在两种不同物理性质间进行转化的液体,这些物理性质可能是导电性、亲疏水性、极性、溶解性或黏度。切换溶剂通常有3类,即极性切换溶剂、亲疏水性切换溶剂、离子强度切换溶剂[22]。切换溶剂作为一种“绿色溶剂”可广泛应用于石油化工、精细化工、食品医药、煤化工等领域,且绝大多数溶剂都能高效回收利用[23]。

在JESSOP等[21]提出的极性切换溶剂实验中,将CO2通入比例为1∶1的正己醇与1,8-二氮杂双环[5,4,0]十一碳-7-烯的混合物中,生成碳酸盐类物质,使之极性发生了变化,随后可通入N2进行逆切换,使体系恢复到原本的状态。但多数极性切换溶剂的耐水性较差,若体系中存在大量的水会影响溶剂的性能,故而不适用于煤化工有机残渣的分离萃取。

亲/疏水性切换溶剂是一种最为常见的切换溶剂,在应用切换溶剂萃取油脂等有机物方面,杜莹等[24]成功筛选出3种切换溶剂应用于萃取微藻油脂,在适宜的萃取时间、温度及溶剂-藻液体积比下微藻油脂得率可达13.2%,且萃取后在CO2及N2作用下能够高效回收切换溶剂。AL-AMERI等[25]也应用切换溶剂从微藻中萃取了油脂,并将其应用于生物柴油的生产中。由此可见,切换溶剂能够高效地将油脂等有机物萃取出来。在油渣分离方面,亲/疏水性切换溶剂也能够有效作用,天津大学、西南石油大学等多个国内科研团队研究了利用亲/疏水性可逆溶剂进行油砂分离的处理操作,分离效果显著,且可逆溶剂回收效果良好,甚至达到96%以上,完全可以再次利用,可见亲/疏水性切换溶剂在油渣分离方面有显著的效果[26-27]。在煤化工有机废渣的处理方面,本课题组[28]利用亲/疏水性切换溶剂二丙胺(DPA)对煤的直接液化残渣进行了萃取,通过通入CO2触发可切换溶剂,再将煤液化残渣萃取后加入NaOH水溶液进行溶剂的有效回收,使溶剂能够二次利用。由以上叙述可知,亲/疏水性切换溶剂能够将煤化工有机废渣中的油脂类有机物充分萃取出来,还能有效地分离废渣油渣,可应用于煤化工有机废渣的处理。

一般来说,最常见的去除溶剂的工业方法为蒸馏,但能够进行蒸馏的是挥发性溶剂,其在蒸馏过程中会气化挥发,吸入人体可能会造成一定危害;此外,蒸馏还需要耗能,而切换溶剂无需蒸馏即可回收,不需要耗能[29]。使用切换溶剂萃取的方法,不仅减少了反应过程中有机溶剂的用量,而且在温和条件下实现了溶剂极性、水溶性和体系相数的显著可逆变化,因此可使化合物的合成、纯化以及均相催化剂的回收等过程变得更加简便、高效,且能利用温室气体CO2,既节约了能源,又降低了溶剂的浪费,使溶剂的回收更加安全绿色。将切换溶剂萃取方法应用于煤化工有机残渣的处理是一种新兴的处理方法,还没有工业化应用,仍有许多问题尚需研究。

3 其他分离方法

3.1 离心分离法

离心分离是将混合物中具有不同物理化学属性的物质,根据颗粒大小、相、密度、溶解性、沸点等将其分开的过程。童仕唐[30]采用离心—抽提方法分离煤焦油渣并较精确地测定了煤焦油中焦油渣的质量分数,具体过程为:先将煤焦油渣试样进行预热、搅拌,再添加3∶2的焦油与洗油将煤焦油渣稀释和加热后离心分离,然后将离心分离后得到的煤焦油渣进行甲苯溶剂抽提和干燥,最后准确地测定焦油含渣率。对于煤化工有机废渣而言,将其直接离心分离,效果较差,且容易造成质量不达标,故一般要先对废渣进行预处理。总体来说,机械离心分离技术对煤化工有机废渣的分离工艺简单、可操作性强,但分离不彻底,需要进一步处理,且设备费用高。故而一般将离心分离与溶剂萃取结合起来处理煤化工有机废渣。

3.2 热解分离法

热解分离是高温加热煤化工有机废渣,使废渣中的有机物分解,将有机物的大分子裂解成为小分子的可燃气体、液体燃料和焦炭,从而获得可燃气体、油品、焦炭或者活性炭、电极材料、石墨等化工产品。韩建涛等[31]采用电弧热等离子体热解装置热解焦油残渣,以氩气和氢气混合气作为工作气体,以焦油残渣或煤焦油为热解反应的原料,可得到乙炔、乙烯等气体产品。此外,煤化工有机残渣还可以与煤进行共热解,残渣与煤共热解能够有效实现对残渣中有用油类组分的利用;解决残渣热解过程中的给料难题;残渣中的矿物质和液化催化剂可以提高煤的转化率,且热解分离技术一般不会造成二次污染。该法的缺点是能耗太高,经济效益不显著。

除此以外,煤化工有机废渣还有许多处理方法,例如,过滤器、水力旋转器分离等固液分离处理方法,将有机废渣直接配煤炼焦、直接作为燃料使用、改性制作道路沥青等,部分典型废渣还能进行气化制氢、加氢液化等处理,但这类处理方法都很难做到绿色环保、无毒害及废渣的高效利用。

4 结论

我国煤化工行业已进入快速发展阶段,煤化工有机废渣产出量巨大,且随着国家对环保的日益重视,废渣资源化利用问题愈发突出。现阶段我国对煤化工有机废渣的利用还偏重于实验性基础研究方面,而溶剂萃取法是基础研究中最为普遍高效的一种处理方法。溶剂萃取法操作简单,并能快速使油渣分离,所得油渣能够进一步环保高效利用。其中普通溶剂萃取法由于原料易得、操作简单成为了应用最为广泛的方法;超临界萃取法分离效果好,但设备成本等较高,难以广泛应用;离子液体溶剂萃取法及切换溶剂萃取法是近年来新兴的萃取方法,在实验性基础研究中能够更加高效环保地对煤化工有机废渣进行处理。其中切换溶剂萃取法还能够通过CO2调控实现对溶剂的可逆回收,且回收溶剂多数能够再次利用,使煤化工有机废渣的萃取过程更加经济、高效、绿色、环保,在煤化工有机废渣的处理上极具潜力。