典型地方炼化企业VOCs排放特征及其对二次污染生成的贡献

2021-01-26吕大器陆思华敏1

吕大器, 陆思华*, 谭 鑫, 邵 敏1,

1.北京大学环境科学与工程学院, 北京 100871 2.环境模拟与污染控制国家重点联合实验室, 北京 100871 3.暨南大学环境与气候研究院, 广东 广州 511443

随着工业化和城市化进程的加快,以高浓度O3(臭氧)和PM2.5(细颗粒物)为特征的区域复合大气污染问题在我国日趋严峻[1-3]. 为此,我国相继颁布了《大气污染防治行动计划》《打赢蓝天保卫战三年行动计划》等严格的大气污染管控方案. 随着上述方案的实施,我国环境空气质量持续改善,PM2.5浓度开始下降,然而近地面O3污染问题却日益凸显[2,4-5]. 2019年,全国337个地级及以上城市平均O3浓度为148 μgm3,较2015年上升21%,同时以O3为首要污染物的超标天数占比(41.8%)仅次于PM2.5(45%)[6]. 近地面O3主要由VOCs(挥发性有机物)和NOx(氮氧化物)在光照作用下经过光化学反应生成,我国京津冀、长三角、珠三角和成渝地区等大型城市群大多处于VOCs控制区[7-10],人为源VOCs排放量的持续增长是造成近地面O3污染的重要原因之一[10-12]. 此外,VOCs还能够被进一步氧化成挥发性更低的有机物,逐渐吸附或凝结到颗粒物表面,形成SOA(二次有机气溶胶),而SOA是PM2.5的重要组成部分[13].

石油化工行业是主要的人为VOCs排放源[14-16],有研究表明,石化行业已经超过公路机动车,成为我国最大的人为排放子源[17]. 石化行业产生的VOCs除排放量大以外,还具有浓度高、物种多及活性强的特点,显著影响O3和SOA等二次污染的生成[18-20]. WU等[17,21]通过清单编制和活性评估得出,在所有排放子源中,石化行业对SOA和O3的贡献分别位于第1位和第2位,贡献率分别为23.7%和19.1%. 因此,有必要摸清石化行业VOCs的排放现状.

目前,己有较多学者围绕石化企业VOCs排放特征及相应环境影响展开研究[18-20,22-24]. 这些研究多集中于京津冀、长三角及珠三角等发达地区,目标企业多为中石化、中石油下属的大型炼厂. 对于不同地区的石化企业,工艺差异、原料差异和气候差异等均会对VOCs排放造成影响,故现有研究结果难以代表其他地区的排放情况[25]. 另外,地方炼化产业原油加工量约占国内总量的20%[26],其中70%以上的地炼产能集中于山东省[27],但针对地方炼化企业的相关研究鲜见报道. 鉴于此,该研究选取山东省典型地方炼化企业开展VOCs排放特征测试,分析和比较不同工艺VOCs排放浓度及其组成的差异,合成本土化源成分谱,并在此基础上通过计算OFP(臭氧生成潜势)和SOAP(二次有机气溶胶生成潜势)来量化目标企业所排放VOCs对二次污染生成的贡献,以期为相关部门制定高效、精细的减排方案提供科学依据.

1 材料与方法

1.1 样品采集

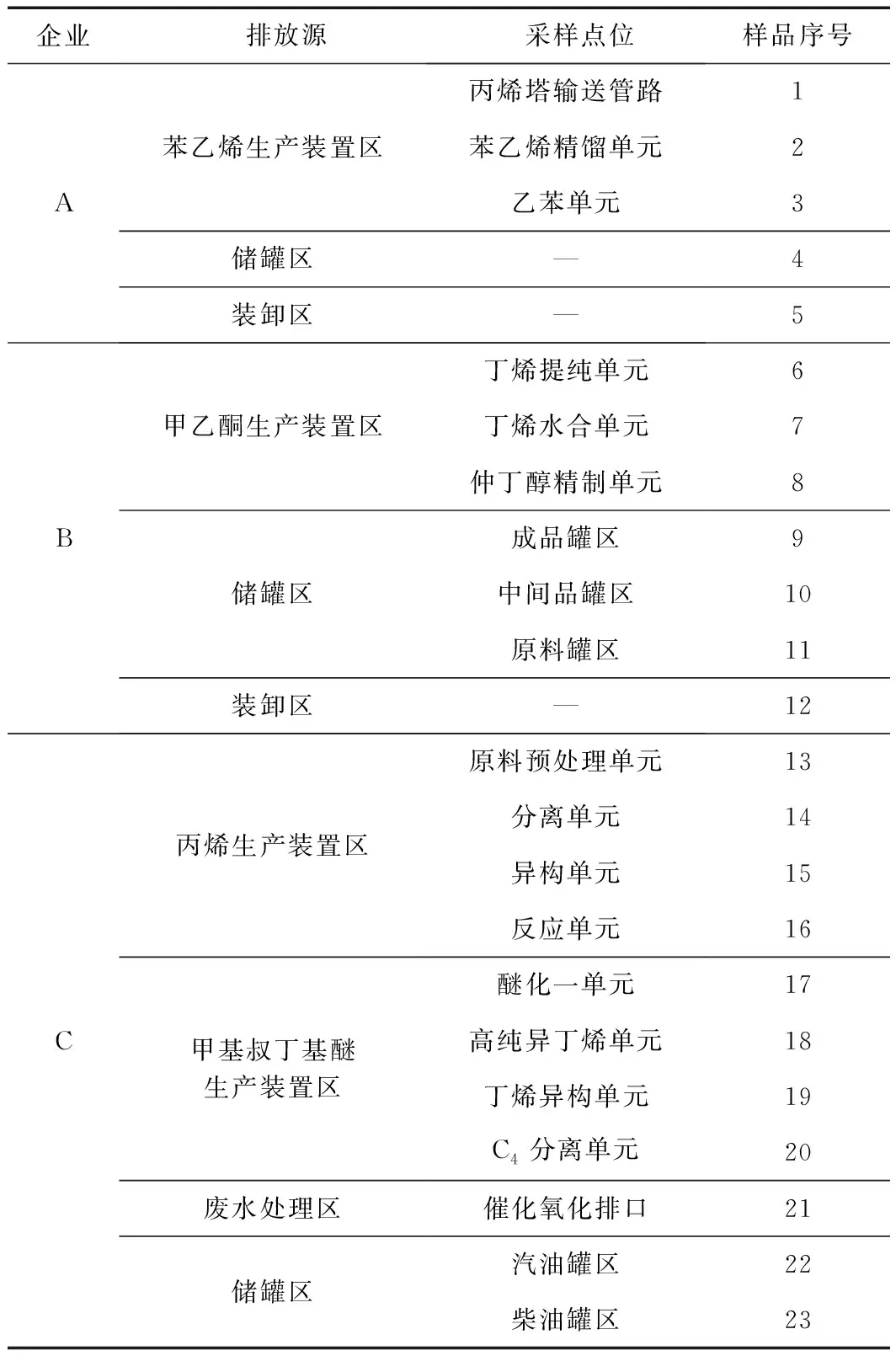

所选取的3家地方炼化企业均位于同一化工园区内,该园区为千万吨级炼油基地,同时也是山东省重要能源化工基地. 所选企业装置规模较大,涉及污染源项较多,具有较强的典型性和代表性. 企业A以生产苯乙烯为主,主要产品包括苯乙烯、乙苯、芳烃等;企业B以生产甲乙酮为主,年产量达到4×104t;企业C则主要生产甲基叔丁基醚和丙烯. 已有研究表明,石化企业VOCs以无组织排放为主,排放源数量多且分散,主要排放源包括装置区(设备与管阀件泄漏)、储罐区(有机液体储存与调和挥发损失)、废水处理区(有机液体储存与调和挥发损失)和装卸区(有机液体装卸挥发损失)[28-30]. 因此,该研究在这3家企业选取上述4类主要排放源进行点位布设和采样分析. 采集样品总数为52个,采样具体信息如表1所示.

表1 样品采集具体信息

石化企业工艺流程众多且复杂,每一类生产装置均包含多项反应工艺段,由于物料、温度和化学反应等差异,各工艺段所泄露的VOCs强度和物种往往不同. 为综合反映VOCs的排放特征,通过前期调研,该研究选取各企业装置区的主要工艺段进行样品采集. 对于储罐区,由于存储物料及其挥发性不同,导致不同储罐VOCs泄漏情况差异较大,故采样时尽可能涵盖不同类型储罐. 受限于现场条件,企业A在整个罐区的中心区域完成采样;企业B和C则实现了对各类罐区的样品采集,其中企业C的采样过程在各类储罐切水口处进行,避免了其他污染源的干扰;另外,企业C废水处理区内用于输送、储存和处理废水的设施均严格密闭,故选取催化氧化处理后的废气排口进行采样.

1.2 样品分析

基于TO15方法[31],采用GC-MSFID(气相色谱-质谱氢火焰离子化检测器)系统进行定性和定量分析. 分析前,样品先通过低温冷阱预浓缩系统并由捕集柱捕集,然后经加热解析随载气分两路进入色谱柱. 其中,气路Ⅰ采用PLOT色谱柱(15 m×0.32 mm×6.0 μm)进行分离,分离后通过FID检测C2~C5的碳氢化合物;气路Ⅱ通过DB-624色谱柱(60 m×0.25 mm×1.4 μm)进行分离,分离后由质谱检测C5~C12的碳氢化合物、C3~C6的羰基化合物和C1~C2卤代烃. 此外,选用PAMS标准气体标定C2~C12的碳氢化合物以及定制TO15标气标定C3~C6的羰基化合物和C1~C2的卤代烃. 目标物种标准曲线相关系数的平方值(R2)均大于0.99. 关于样品分析的其他详细描述见文献[32].

1.3 二次污染生成评估

在完成VOCs组分定性和定量分析的基础上,该研究通过MIR(最大增量反应活性)法和SOAP法开展活性评估,量化各组分向O3和SOA转化的潜力,从而筛选出优控活性物种. MIR法的计算公式:

OPFi=MIRi×Ci

(1)

式中:OFPi为组分i对应的OFP值;MIRi为组分i的MIR系数,各系数参照Carter[33]的研究结果;Ci为组分i的质量浓度,μgm3.

SOAP法的计算公式:

SOAPi=Ki×Ci

(2)

式中:SOAPi为组分i对应的SOAP值;Ki为组分i的生成系数,各系数参照Derwent等[34]的研究结果.

2 结果与讨论

2.1 VOCs排放特征

2.1.1基本化学组成

该研究测定得到VOCs组分共97种,包括28种烷烃、12种烯炔烃、16种芳香烃、28种卤代烃及13种含氧VOCs,具体组分名称见表2.

表2 测定得到的VOCs物种汇总

所选各企业不同排放源、不同工艺VOCs排放的基本化学组成(体积百分比)如图1所示. 由图1可知,由于生产产品和加工工艺的差异,不同企业的排放组成存在显著差异. 对于企业A,除储罐区外,各采样点位均以芳香烃为主要排放化合物,其体积百分比为30.4%~92.2%;其次是烷烃,体积百分比为3.3%~39.9%. 对于企业B,甲乙酮生产装置区不同工艺段及储罐区不同类型储罐VOCs的排放组成差异较大,其中,丁烯提纯单元、丁烯水合单元和仲丁醇精制单元分别以含氧VOCs(53.8%)、烯炔烃(71.7%)和烷烃(53.8%)为主要排放成分,中间品罐区以含氧VOCs(33.2%)为主要排放成分,成品罐区和原料罐区则主要排放烷烃;装卸区排放占比最高的化合物为烯炔烃(63.2%). 对于企业C,丙烯生产装置区各工艺段VOCs的排放均以烷烃为主,比例高达58.8%~75.6%;而甲基叔丁基醚生产装置区醚化一单元和C4分离单元主要排放烯炔烃,高纯异丁烯和丁烯异构单元则主要排放烷烃;此外,废水处理区催化氧化排口和各罐区切水口均检测出大量烷烃类化合物,其体积百分比较高,为60.1%~84.5%.

图1 各样品VOCs基本化学组成Fig.1 Basic chemical composition of VOCs of each sample

2.1.2特征组分

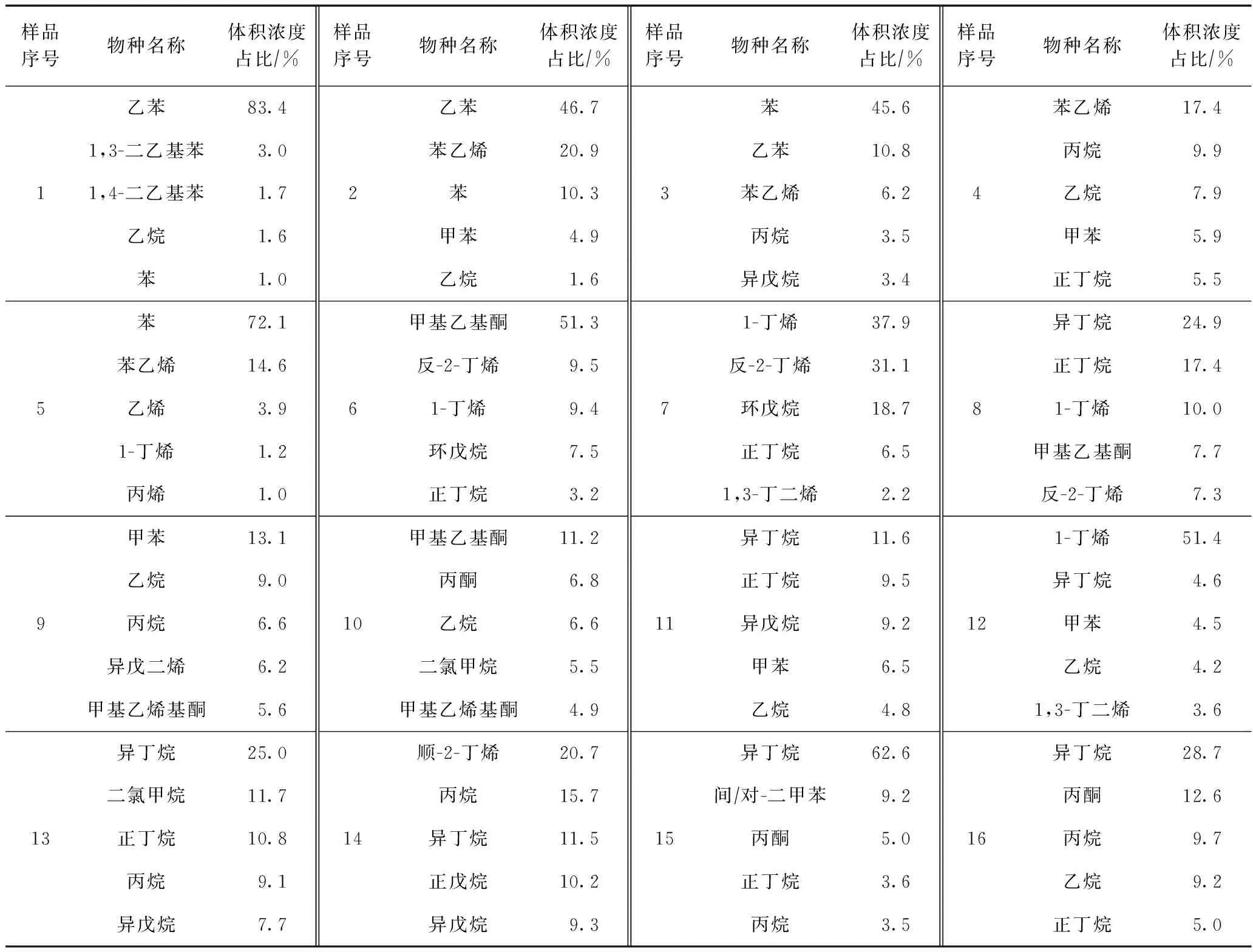

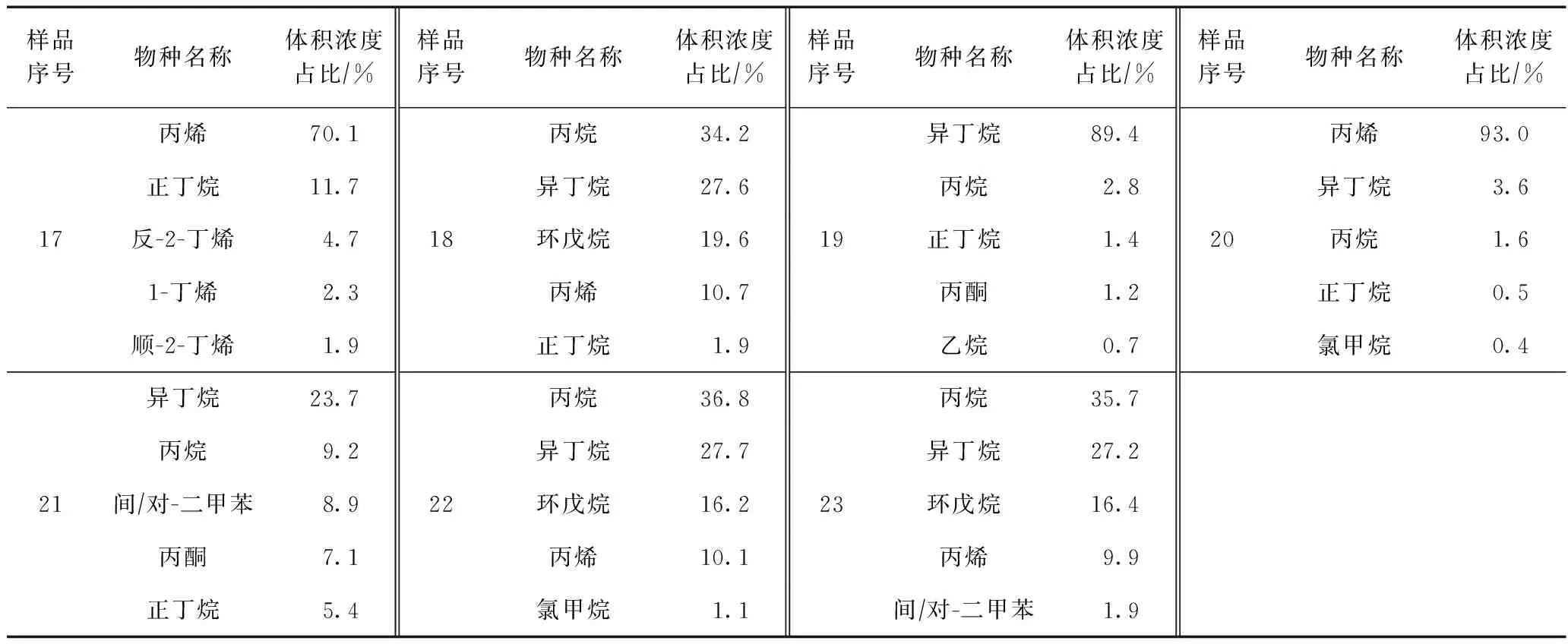

采集的各样品体积浓度占比位于前5位的特征组分如表3所示. 对于企业A,特征组分多为芳香烃类化合物,如乙苯、苯、苯乙烯、甲苯等. 对于企业B,甲乙酮生产装置区特征组分较为一致,包括甲基乙基酮、1-丁烯、反-2-丁烯、正丁烷等;由于储存物料的不同,各类罐区VOCs特征组分差异较大,如成品罐区以排放甲苯、乙烷、丙烷等为主,中间品罐区以排放甲基乙基酮、丙酮、乙烷等为主,而原料罐区则主要排放异丁烷、正丁烷、异戊烷等;另外,1-丁烯对装卸区VOCs排放组成的贡献率超过50%,且显著高于其他物种. 对于企业C,丙烯生产装置区各工艺段多以异丁烷、丙烷和正丁烷等为特征组分,甲基叔丁基醚生产装置区则多以丙烷、丙烯、异丁烷、正丁烷等为特征组分;此外,催化氧化排口处异丁烷含量高达23.7%,其次为丙烷、间对-二甲苯、丙酮等;汽油罐区和柴油罐区切水口处均检测出了高浓度的丙烷、异丁烷、环戊烷和丙烯等.

表3 各样品特征组分(体积浓度占比)

续表3

2.2 源成分谱

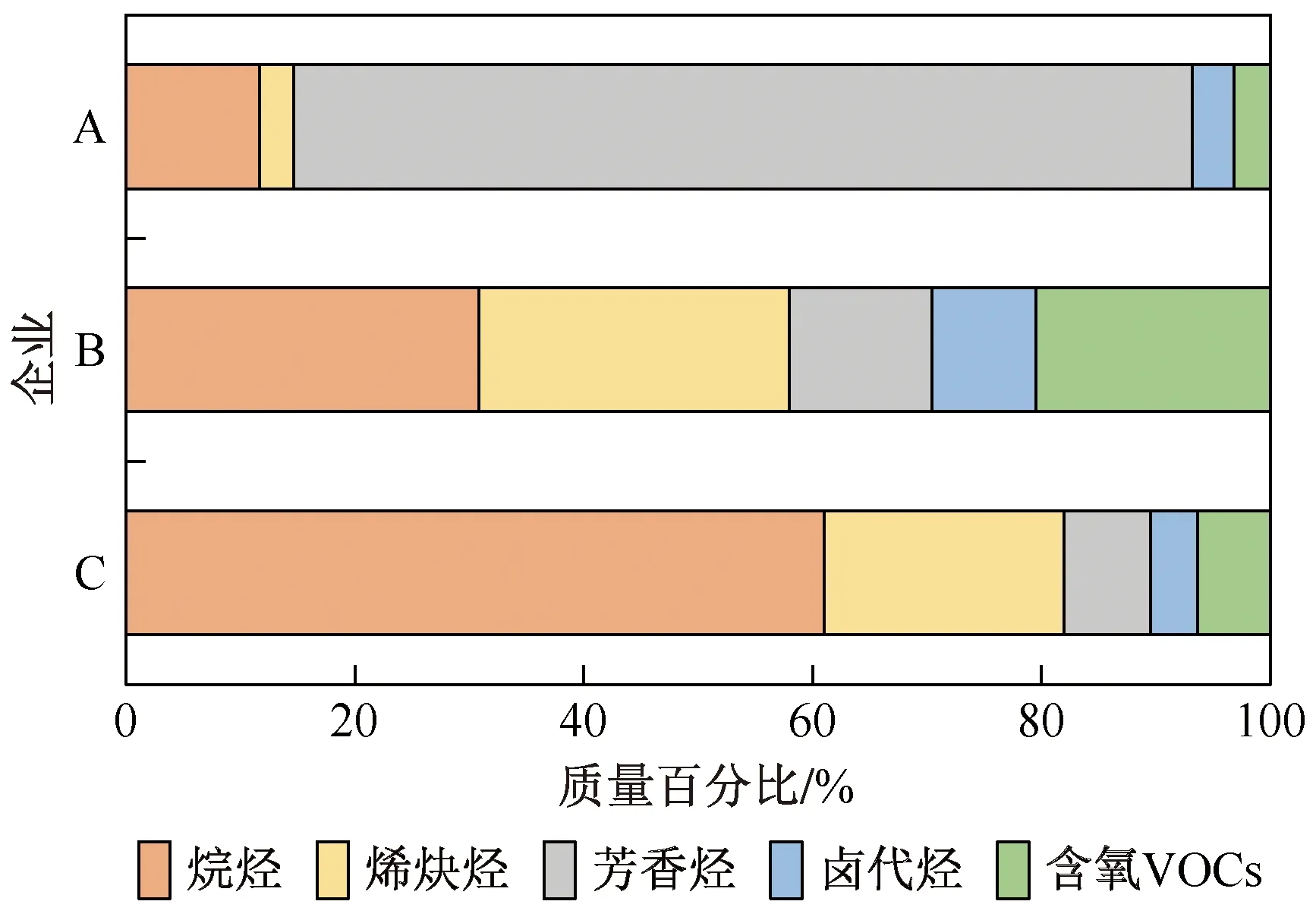

源成分谱是表征污染源排放特征的高效工具,也是建立VOCs组分清单和运行CMB(化学质量平衡)模型的重要基础[35-37]. 通过质量浓度转换、归一化处理和算术平均,该研究获得了3家企业的复合源成分谱. 各企业源谱的基本化学组成如图2所示. 企业A源谱中,芳烃类化合物占据主导,烷烃次之,另外3类化合物质量百分比均较低. 企业B源谱中质量百分比从高到低依次为烷烃、烯炔烃和含氧VOCs,三者占比均超过20%. 企业C源谱中烷烃为主要化合物,其占比超过50%,其次为烯炔烃. 图3展示了各企业源谱的主要物种. 对于企业A的源谱,乙苯(31.0%)、苯(26.0%)和苯乙烯(15.1%)为优势物种,均属于芳香烃类化合物,三者占比之和超过70%. 1-丁烯(14.5%)、甲基乙基酮(11.0%)、反-2-丁烯(6.8%)、异丁烷(6.2%)和甲苯(6.0%)在企业B的源谱中占据主导. 企业C的源谱则以异丁烷(29.2%)、丙烯(16.3%)、丙烷(11.2%)、环戊烷(6.2%)、间对-二甲苯(4.5%)为主要组分. 综上,源谱VOCs组成与生产工艺和原料产品密切相关.

图2 地方炼化企业源成分谱基本化学组成Fig.2 Basic chemical compositions of source profiles of local refining enterprises

图3 地方炼化企业源成分谱主要组分Fig.3 Key species of source profiles of local refining enterprises

不同地区石化行业源谱的特征物种比较如图4所示. MO等[23]针对长三角某石化企业的研究表明,丙烷(19.9%)、丙烯(11.7%)、乙烷(9.5%)和异丁烷(9.2%)等是该地区石化源谱的特征物种. 该结果与笔者研究中的企业C较为相似,以异丁烷、丙烯和丙烷为特征物种. SHEN等[38]针对武汉某石化企业的研究表明,正己烷(10.5%)、异戊烷(6.5%)、3-甲基戊烷(6.2%)和丙烯(5.9%)对该地区石化源谱的贡献最大. 该结果与笔者所建立的各企业源谱均有较大差异. SHEN等[38]研究中武汉某石化企业以油品生产为主,而笔者的目标企业均以化学品生产为主,这可能是造成上述特征组分差异的主要原因. 综上,由于经济发展程度、工业水平及生产工艺的差异,不同地区之间石化行业排放特征差异也较大,因此有必要针对不同地区石化排放源开展VOCs排放特征测试,建立本地化源成分谱. 该研究结果可为进一步开展我国石化源成分谱测量提供一定参考.

图4 不同地区石化源谱特征物种对比Fig.4 Comparison of key species of petrochemical source profiles in different regions

2.3 关键活性组分

在源成分谱的基础上,结合二次污染生成活性评估,得到各企业OFP和SOAP组成及关键活性组分(见图5和6). 从OFP评估结果来看,芳香烃是企业A中对O3生成贡献最大的化合物,同时该企业关键活性组分也多为芳烃,包括乙苯、苯乙烯、苯和甲苯,四者OFP占比分别为34.0%、13.5%、12.4%、5.6%. 对于企业B,烯炔烃OFP占比最大,其次是含氧VOCs和芳香烃. 李石等[39]通过MIR法和LOH(与·OH的反应活性)法得出,烯烃对北方某石化企业O3生成贡献最大,其贡献率均超过50%. 该结论与笔者研究中企业B所得结论较为一致. 此外,企业B的关键活性物种为1-丁烯(22.4%)、反-2-丁烯(17.7%)、异戊二烯(8.0%)、甲基乙烯基酮(7.9%)和甲苯(6.7%). 对于企业C,烯炔烃和烷烃对O3生成贡献显著,二者OFP占比之和超过75%. 该结果与吴亚君等[19]在兰州地区所得结果较为一致. 丙烯(28.4%)、异丁烷(18.7%)、间对-二甲苯(12.7%)、顺-2-丁烯(11.7%)和环戊烷(6.4%)为企业C的关键活性组分.

图5 各企业OFP组成及相应关键活性组分Fig.5 Compositions of OFP and corresponding key active species in various enterprises

图6 各企业SOAP组成及相应关键活性组分Fig.6 Compositions of SOAP and corresponding key active species in various enterprises

从SOAP评估结果来看,各企业均以芳香烃为主要贡献化合物,其SOAP占比范围为78.1%~99.8%,卤代烃和含氧VOCs的活性贡献基本可以忽略不计. 另外,企业B和C中烯炔烃对SOA生成的贡献也较高,贡献率分别为12.3%和17.5%. 从物种来看,各企业关键活性组分多为芳香烃类化合物,包括甲苯(3.8%~39.6%)、苯乙烯(1.4%~35.3%)、苯(8.0%~25.2%)、间对-二甲苯(0.6%~40.4%)等. ZHANG等[20]通过SOAP法、FAC(气溶胶生成系数)法和SOA产率法对珠三角地区某石化企业排放的VOCs进行了活性评估,结果与企业A较为一致,这些研究均表明苯、甲苯及乙苯等芳烃类化合物对SOA生成的贡献最大. 综上,以O3控制为导向,芳香烃和烯烃是需要控制的主要化合物,而以SOA控制为导向,则针对芳香烃的控制是关键.

3 结论

a) 所选山东省3个典型石化企业不同采样点位VOCs的排放组成存在明显差异,从体积浓度占比来看,企业A各采样点位主要排放芳香烃,并以乙苯、苯、苯乙烯、甲苯等为特征组分;企业B甲乙酮装置区各工艺段以烷烃(18.1%~53.8%)、烯炔烃(22.2%~71.7%)和含氧VOCs(0.1%~53.8%)为主要排放化合物,特征物种包括甲基乙基酮、1-丁烯、反-2-丁烯等,成品罐区、中间品罐区和原料罐区则以烷烃(25.7%~47.7%)和含氧VOCs(14.8%~33.2%)为主要化合物,不同储罐特征组分差异较大;企业C多以烷烃(6.1%~95.3%)为主要化合物,其中丙烯装置区以异丁烷、丙烷和正丁烷等为特征组分,甲基叔丁基醚装置区以丙烷、丙烯、异丁烷、正丁烷等为特征组分,储罐区则以丙烷、异丁烷、环戊烷和丙烯等排放为主.

b) 复合源成分谱表明,企业A中芳香烃质量百分比达78.5%,其中乙苯、苯、苯乙烯、甲苯为优势排放物种,占比分别为31.0%、26.0%、15.1%、3.2%;企业B的源谱中,烷烃、烯炔烃和含氧VOCs均贡献较高,其中1-丁烯(14.5%)、甲基乙基酮(11.0%)、反-2-丁烯(6.8%)、异丁烷(6.2%)和甲苯(6.0%)占据主导;企业C的源谱则以烷烃为主,其中异丁烷(29.2%)、丙烯(16.3%)、丙烷(11.2%)、环戊烷(6.2%)、间对-二甲苯(4.5%)为高排放物种.

c) 基于OFP评估结果,企业A中芳香烃贡献最大,关键活性物种包括乙苯、苯乙烯、苯和甲苯等;企业B中烯炔烃OFP占比最高,活性物种也多为烯炔烃,包括1-丁烯、反-2-丁烯、异戊二烯等;企业C中烯炔烃和烷烃均对O3的生成有较大贡献,丙烯、异丁烷、间对-二甲苯、顺-2-丁烯等为相应活性物种. 基于SOAP评估结果,各企业中芳烃对SOA的生成贡献最大,关键活性物种为甲苯、苯乙烯、苯、间对-二甲苯等.