联合转子心部无损检测缺陷解剖分析研究

2021-01-25王立双

王立双

(中国第一重型机械股份公司铸锻钢事业部炼钢厂,黑龙江161042)

公司近期生产的∅1500 mm以上直径的联合转子锻件在粗加工后,经超声检测发现存在有部分锻件因缺陷超标而报废的情况,其缺陷位置和显示具有相似性,为确认其超标缺陷的性质,便于优化工艺提高产品质量,将1件报废的联合转子解剖后进行缺陷分析。

1 缺陷定位

根据超声检测报告,分布在A部距离0点50~2210 mm范围内发现∅1.2~1.8 mm密集缺陷,深度700~840 mm,最大反射当量为∅2.2 mm。首先在待取料部位(图1长方形范围内)车削减径至∅400 mm,再锯切取长约300 mm的圆柱试料标记122-a。

减径过程中套取试棒,位置分别为转子近表层区域、R2处。分别标记为122-1#、122-2#,并从300 mm的圆柱试料122-a的余料心部区域切取试料122-3#,如图2所示。

2 化学、金相分析结果

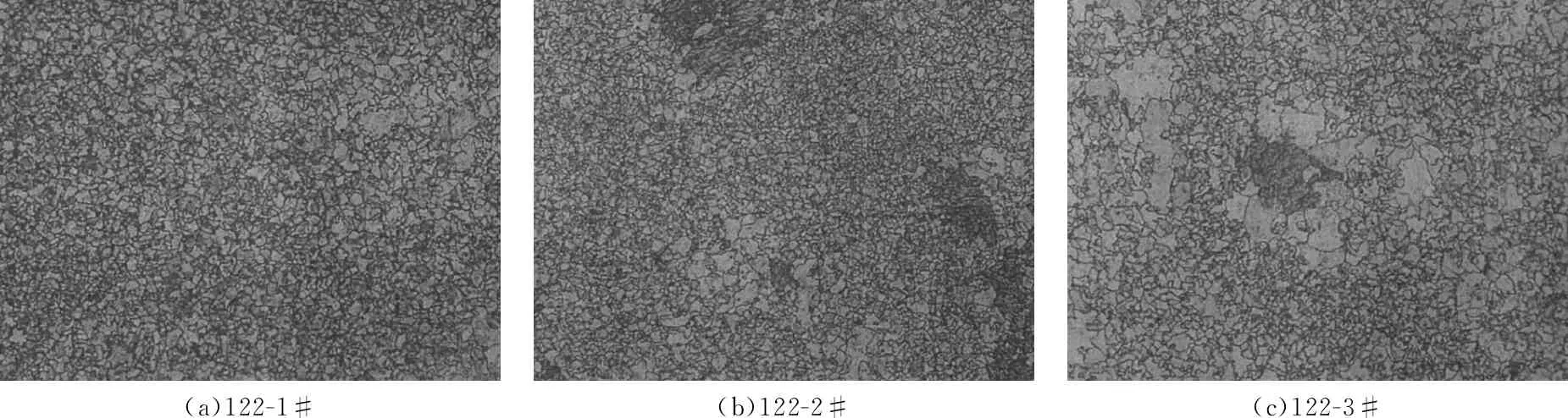

对122-1#、122-2#、122-3#试棒分别做化学成分、金相组织、晶粒度和夹杂物分析,见表1、表2和图3。

表2所示为所套取试棒的夹杂物评级结果。从结果上看A、B、C类夹杂物的粗系较高,说明钢水的纯净度有待提高。

图1 缺陷转子超声检测示意图Figure 1 Schematic diagram of ultrasonic testing of defective rotor

图2 切取试料示意图Figure 2 Schematic diagram of cutting and taking samples

表1 试棒的化学成分(质量分数,%)Table 1 The chemical composition of the test bar(mass fraction,%)

3 无损检测缺陷取样分析

3.1 无损检测缺陷定位及取样

对图2中所示圆柱试料122-a再次进行无损检测定位,确定3处待取样分析的部位,其中A处为∅2 mm单个缺陷、B处为∅1.2 mm密集缺陷、C处为∅2 mm单个缺陷。试料无损检测缺陷定位示意图4。

表2 试棒的夹杂物、金相组织和晶粒度分析Table 2 Analysis of inclusions, metallographic structure and grain size of test rods

(a)122-1#(b)122-2#(c)122-3#

图4 试料无损检测缺陷定位示意图Figure 4 Schematic diagram of defect location in nondestructive test of specimens

图5 内含缺陷C试料的断口宏观形态Figure 5 Macroscopic morphology of specimen fracture containing defective C

A处缺陷距离P点48 mm,深度170 mm,距离A点周向距离为0 mm;B处缺陷距离P点50 mm,深度163 mm,距离A点周向距离为90~120 mm;C处缺陷距离P点174 mm,深度140 mm,距离A点周向距离为600 mm。

对上述圆柱试料继续锯切为试片,其中试片1(122-a1,厚60 mm)内含缺陷A和缺陷B,试片2(122-a2,厚40 mm)内含缺陷C。对两片试片再次进行无损检测定位:试片122-a1字号部位内含缺陷A和缺陷B,但试片122-a2字号部位区域内含缺陷则变为密集缺陷,无法确定其最大当量缺陷,转移打印字号。

将试片122-a1内含缺陷A和缺陷B的部位分别制成金相样品,按金相法找寻缺陷;将试片122-a2内含缺陷C的部位制成两条断口样品,按断口法找寻缺陷。

3.2 宏微观缺陷断口检测

将上述断口试料沿水平线切开,各自在字号处开槽,压制成缺陷断口样品,其宏观断口形态见图5,其中一断口启裂区处隐约可见细条状缺陷,在体视显微镜下清晰可见,并且还发现数条更加细小的条状缺陷。

首先在扫描电镜下低倍观察,断口启裂区中的细条状缺陷清晰可见,长约1.3 mm,见图6(a),继续放大观察发现上述细条状缺陷内分布有大小不一的颗粒状夹杂物,见图6(b),说明上述细条状缺陷是由大小不一的颗粒状夹杂物组成的,其缺陷性质为夹杂类缺陷。采用能谱仪对夹杂物进行微区成分分析,结果显示大小颗粒夹杂成分均主要为氧和铝元素,其中大颗粒和少数小颗粒夹杂中还含有少量的钙元素,大多数小颗粒夹杂中还含有少量的镁元素,见图7。

(a)50×(b)1000×

(a)断口启裂区条状缺陷内大颗粒夹杂(b)断口启裂区条状缺陷内小颗粒夹杂图7 夹杂物能谱图及成分组成Figure 7 Energy spectum and composition of inclusion

对断口中其它数条更为细小的条状缺陷也进行了放大观察和能谱仪微区成分分析,也均为夹杂类缺陷,其夹杂物形态也均为大小不一的颗粒状夹杂物聚集,其能谱仪微区成分分析结果也与上述相同。

3.3 A和B金相样品微观检测分析

用铣床将A样品检验面铣到距无损检测定点∅2 mm单个缺陷2 mm的点位;将B样品检验面铣到距无损检测定点密集缺陷4 mm的点位,采取每次磨削0.5 mm,磨抛光后在光学显微镜下观察寻找缺陷,如此反复进行,直至金相检验面上显示出缺陷为止。将A样品反复磨第5次,磨削2.4 mm后才开始在其检验面显示出缺陷,见图8(a);将B样品反复磨了9次,磨削6 mm也没有显示出缺陷,后放弃。

(a)50×(b)100×

将A样品在扫描电镜下观察,在50倍和100倍率下缺陷清晰可见,尺寸约为0.5 mm,见图8(b),继续放大观察,发现在金相二维面上缺陷呈杂乱曲线交叉密集分布,曲线内堆积着大小不一的颗粒状夹杂物,由此确认该缺陷的性质为夹杂类缺陷。

采用能谱仪对夹杂物进行微区成分分析,结果显示大小颗粒夹杂成分均主要为氧和铝元素,其中大颗粒和少数小颗粒夹杂中还含有少量的钙元素,大多数小颗粒夹杂中还含有少量的镁和铁元素,见图9,与上述断口观察和分析结果相同。

为了进一步评估缺陷在三维空间的形态以及缺陷在轴向的长度是否与超声检测到的缺陷∅2 mm当量一致或相近。故对A样品采取逐次磨削减薄,并经磨抛光后在光学显微镜下观察寻找缺陷,如此反复进行,直至金相检验面上显露的缺陷消失为止。以首次显现缺陷的金相二维面(见图8)为零距离开始,第1次磨削0.6 mm,缺陷仍可显现出;继续磨削1.4 mm,缺陷仍可显现出;继续磨削1.2 mm,缺陷仍可显现;继续磨削1.3 mm,累计磨削4.5 mm,缺陷仍可显现。后因金相样品厚度过薄而放弃减薄。

金相样品经磨削减薄4.5 mm后,在其金相检验面上仍可显现出缺陷,说明该缺陷实际长度应不小于4.5 mm,远大于其无损检测到的∅2 mm当量。

本次解剖的联合转子锻件内部无损检测超标缺陷,主要为氧化铝颗粒聚集类夹杂,其中大颗粒和少数小颗粒夹杂中还含有少量的钙元素,大多数小颗粒夹杂中还含有少量的镁和铁元素。

(a)金相二维面上缺陷内大颗粒夹杂

(b)金相二维面上缺陷内小颗粒夹杂

4 改进措施

综合上述生产调查与解剖分析的结果,认为加强钢水冶炼、铸锭生产环节的过程质量控制是解决转子质量问题的关键。另外,对联合转子锻件炼钢工艺和操作环节提出以下改进措施:

(1)冶炼过程中未人为添加Al元素,为此检验了合金、脱氧材料中的Al成分。发现钒铁、硅铁、硅铁粉中有一定的Al含量;后续生产时,采购了低Al(≤0.50%)含量钒铁冶炼联合转子。

(2)试验使用高铝渣冶炼联合转子。为提高Al2O3夹杂的去除率,决定使用高铝渣冶炼联合转子,后期投料三支试验件,对比以往大直径联合转子无损检测情况,该三支试验件无损检测质量有明显改善。

(3)后续生产服务时,冶炼浇注前,对附具和包体进行检查,严把质量关。造渣材料使用前复验其成分,符合企业标准方可用于生产。

5 结论

通过对具有代表性的联合转子无损检测缺陷进行解剖分析,找出了产生缺陷的原因。在钢水冶炼、铸锭生产方面采取了一系列工艺改进和过程控制措施。经过后期的生产实践证明,上述措施效果良好,基本解决了大型联合转子的无损检测缺陷问题。