矿用全变频乳化液泵精准恒压控制系统

2021-01-24张鹏

张 鹏

(国家能源集团神东煤炭集团公司信息管理中心,陕西 神木县 719315)

伴随着我国煤炭企业对安全、高产、高效、绿色生态开采要求不断的提升,综采工作面液压支架逐步向高阻力、大采高方向发展,这样就对乳化液泵站的供液效率、能力和质量提出了更加高的要求。与此同时煤矿井下综采工作面设备自动化、智能化程度不断提高,对化液泵精准恒压控制也提出了比较高的需求。

在传统的供液工作中,设施自身的自动化性能和运行质量不足,必然会影响综采工作面液压支架的工作效果和质量,为了进一步提高工作效率,整合设备运行水平十分关键,矿用全变频乳化液泵精准恒压控制制系统可根据采煤机的运行速度、液压支架的动作等因素,保证乳化液泵站在各种复杂的环境下能精准的输出乳化液保证液压支架工作实效性,值得全面推广。

我国高产高效矿井一直被进口采掘设备垄断,为打破进口技术对国内乳化液供液系统市场的垄断,全面提升国产乳化液供液系统的技术水平和智能化水平,所以,全变频乳化液泵精准恒压控制系统显得至关重要。

1 矿用全变频乳化液泵精准恒压控制系统的应用价值

矿用全变频乳化液泵精准恒压控制系统配备全变频器驱动模式,应用矿用隔爆兼本安型变频设备,能规避对温度、湿度要求较高且易燃易爆的弊端,提升了整体运行的实效性。与此同时,在变频器处理基础上还设置了PWM脉冲宽度调制单元,一定程度上打造能源节约型系统处理模式,为煤矿生产效率和设备智能化控制工作的全面落实提供保障,优化了整体管理水平[1]。

矿用全变频乳化液泵精准恒压供液系统在应用中融合了自动化供液系统运行体系,将采煤机、液压支架的通讯信号与乳化泵站电控系统连接,将乳化液泵站的系统压力、采煤机的运行速度、液压支架每一根油缸动作对乳化液需求量作变量控制,精准计算每台泵站在不同转速下的输出乳化液流量,建立自动控制模型,实现乳化泵站系统压力的精准控制。适应高产高效矿井的应用,打破进口技术对国内乳化液供液系统市场的垄断。

为整体工作效率的优化提供保障,矿用全变频乳化液泵精准恒压控制系统还能配合液位传感器、温度传感器等实现系统化信息收集和数据处理,为后续工作的落实提供保障,打造安全、可行、科学的施工环境。

2 矿用全变频乳化液泵精准恒压控制系统的应用

为了保证全变频乳化液泵精准恒压控制系统能发挥其实际作用,应根据实际情况,对乳化液泵站的输出压力、流量等进行详细分析与计算,确定PID控制变量,完成自动控制模型建立。

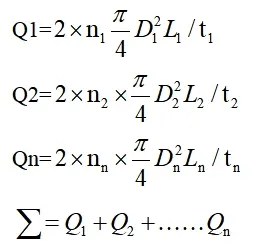

(1)综采工作面工作流程研究。生产过程中每台支架整个动作流程包括,主流程:降立柱-拉支架-升立柱-推溜;辅助动作:伸缩梁伸-护帮伸-护帮收-伸缩梁收。根据采煤机运行速度,计算出跟机时每分钟需要动作的支架数量;根据实际情况列出支架动作;将所有动作所需流量累计即为泵站每分钟总流量∑ ,再结合液压支架实时动作情况进行微调。

(2)为了确保相应的结构能发挥实际应用水平,要保证乳化液泵站的乳化液液位满足相应数值,且能建立液位动态跟踪模式,利用实时性自动报警机制提升安全管理效果。并且,乳化液泵组的温度也要控制在恒定数值范围内,避免因为泵组温度较高出现烧损的问题[2]。

(3)乳化液液位不能超标也同样不能过低,配比过程要对浓度予以重视,保证支架正常应用,利用油位动态跟踪显示的模块确保能及时查询数据。

(4)乳化液泵内部配备自动控制模块,借助PLC完成相应的工序调节和指令的控制。主机芯要利用热管技术完成温度的管理,从而一定程度上避免水冷等凝固物对运行质量产生影响。

(5)矿用全变频乳化液泵精准恒压控制系统采取的是一体化设计模块,整个操作系统都会在防爆设备中完成集成处理工作,这对于泵站移动运行和动态化控制具有一定优势,能在提升具体工作实效性的同时,保证工作环节的安全有效。借助动态化控制和信息监测,提高了整体监管流程的完整性,发挥矿用全变频乳化液泵精准恒压控制系统的应用优势。

3 矿用全变频乳化液泵精准恒压控制系统的应用路径

在矿用全变频乳化液泵精准恒压控制系统应用中,要明确其工作原理,从而结合具体的应用方案,维护供液控制系统的运行质量。

3.1 基本原理

矿用全变频乳化液泵精准恒压控制系统中变频器、交流电机、压力传感器、温度传感器和主站、分站控制器是关键元件,借助各传感器检测数据、采煤机运行速度、液压支架动作需液量等指标建立PID控制,充分发挥变频器作用,从而满足液压支架的运行需求[3]。

一方面,乳化液泵站整体变频控制,利用变频器器工作原理在不同工况下做响应控制。在井下操作时会受到诸多因素的影响,为了保证补压等操作流程的合理性,就要借助PLC指令完成变频器多种控制模式,避免运行过程受到制约。

另一方面,在泵站内设有相应的传感器设备,能对温度、压力、液压等进行集中的检测,有效实现传感器连锁处理,尤其是针对矿用全变频乳化液泵精准恒压控制系统运行异常情况能进行数据收集和及时警报,甚至是直接完成强制性停机,具体情况见下表:

表1 报警情况信息

3.2 系统应用流程

本文以神东煤炭集团应用的630L/min乳化液泵为例,乳化液泵系统中设置乳化油箱、计量泵、PLC模块以及电磁阀等,并且在相应设备上设置防爆安全单元,从而有效建立完整且安全的应用运行程序。

首先,应用自动配液装置,能在完成配液操作的基础上为乳化泵站提供对应浓度的乳化液,需要注意的是,为了有效维持相应操作的规范性,需要维持在恒压工作状态,,整合具体应用流程的同时实现可持续性动态监督。

其次,应用机组中PLC为主要控制单元,保证主站、从站之间形成良好的沟通和互动,借助协议通讯就能维持其实际应用规范,从而确保具体工作流程的可行性。控制单元要依从具体的处理工序进行统筹管理,应用计量泵实现乳化油的处理,确保乳化油和清水之间能形成有效的混合和分离。然后,要借助搅拌器进行搅拌,打造适宜浓度后应用乳化液输出泵直接输入到乳化液箱内。

最后,计量泵要对相应的用量和浓度进行控制,确保能完成低位警报处理,一旦出现警报,就要进行乳化油的添加,或者是更换;若是配量超标,则会借助高位警报要求停止乳化油的配置.

3.3 效益

矿用全变频乳化液泵精准恒压控制系统的应用能从根本上提高整体工作的效率,并且优化相应工序的合理性。一方面,乳化泵站变频器自身的电流较小,这就使得启动速度较为平稳,提升了相应工序的可靠性和运行效率,减少电网冲击,也为机械冲击的平稳过渡提供保障,这就使得整体系统的节能效果较好,有效提升经济效益。另一方面,矿用全变频乳化液泵精准恒压控制系统还能对变量进行自动控制,避免了配液以及泵机温度超标等问题,及时借助警报进行安全预警,实现了经济效益和安全效益的双赢。

4 结束语

总而言之,在科学技术不断发展的时代背景下,矿用全变频乳化液泵精准恒压控制系统的应用受到了广泛关注,要结合实际情况落实更加完整的系统管理方案,发挥技术优势的同时,减少安全隐患问题,打造更加安全经济的应用模式,为煤矿电压管理工作的可持续发展提供保障。