抽油机井能耗分区控制图的研制与应用

2021-01-23丁健王怀远易正昌徐赫徐天竺大庆油田有限责任公司第四采油厂

丁健 王怀远 易正昌 徐赫 徐天竺(大庆油田有限责任公司第四采油厂)

随着杏北油田的持续开发,地层供液能力逐渐变差,油井产液量不断下降,机采井举升能耗高、系统效率低等问题愈发凸显,严重制约了油田的高效开发。机采系统能耗约占油田总能耗的35%[1],是油田能耗的重要组成部分,而抽油机井占机采井总数的84%左右,其能耗水平直接决定机采系统能耗高低[2],因此开展低效高耗抽油机井治理工作十分重要。但以往的节能管理工作不能直观地体现抽油机井整体的节能潜力分布,对于单井举升单耗达到多少才算有节能潜力也无明确界限,仅凭个人经验筛选确定节能挖潜目标,降低了抽油机井节能管理工作的效率,影响了节能降耗治理措施的效果。针对上述问题,开展了抽油机井能耗分区控制图的研究工作,完善相关配套技术,对今后低系统效率井的治理工作具有重要意义。

1 能耗分区控制图的研制

1.1 抽油机井泵效仿真模型

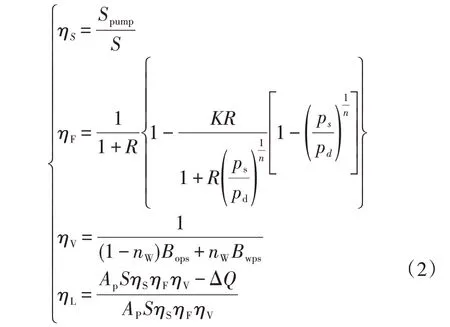

抽油机井泵效的一般表达式为:

式中:α为泵效;ηS为柱塞有效冲程系数;ηF为泵充满系数;ηL为漏失系数;ηV为混合液的体积系数。

假设天然气的膨胀和压缩按多变过程或等温过程进行,不考虑天然气溶解和析出的影响,并且泵的排出压力和沉没压力保持不变,则式(1)中的柱塞有效冲程系数、泵充满系数、漏失系数和混合液体积系数可分别按下式(2)计算[3-5]:

式中:Spump为抽油泵柱塞的行程长度,m;S为悬点冲程,m;R为泵吸入口气液比,L/m3;K 为余隙系数;ps为泵的沉没压力,Pa;pd为泵的排出压力,Pa;n为气体多变过程指数;nW为含水率,%;Bops为泵吸入口条件下原油的体积系数;Bwps为泵吸入口条件下水的体积系数;Ap为柱塞横截面积,m2;ΔQ为柱塞与泵筒间隙的漏失量,m3。

1.2 电动机输入功率仿真模型

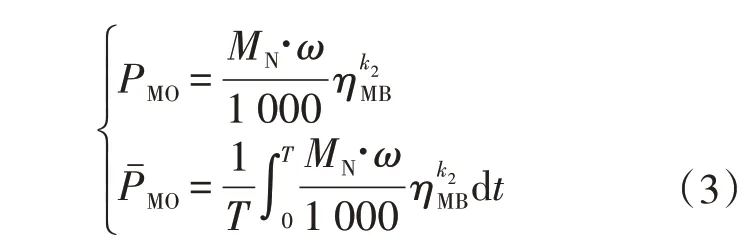

基于抽油机曲柄轴净扭矩通用计算模型,考虑皮带和减速箱的传动效率,则电动机瞬时输出功率和平均输出功率可按式(3)计算:

式中:PMO为电动机瞬时输出功率,kW;为电动机平均输出功率,kW;MN为曲柄轴净扭矩,N·m;ω为曲柄轴角速度,rad/s;ηMB为皮带与减速箱的传动效率;k2为系数,当MN>0 时,k2=-1、当MN≤0时,k2=1;T 为悬点运动周期,s。

考虑电动机的效率受负载率的影响,电动机瞬时输入功率和平均输入功率可按式(4)计算:

式中:PMI为电动机瞬时输入功率,kW;为电动机平均输入功率,kW;β 为电动机瞬时功率利用率(β=PMO/PN);PN为电动机额定功率,kW;P0为电动机空耗功率,kW;ηN为电动机额定效率。

1.3 抽油机井系统效率仿真模型

抽油机井有效功率与电动机输入功率之比即为抽油机井系统效率:

式中:η为抽油机井系统效率;Pe为抽油机井有效功率,kW。

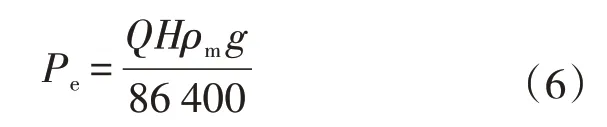

抽油机井有效功率按石油行业标准推荐的计算公式计算[6-7]:

式中:Q为油井日产液量,m3/d;H 为有效扬程,m;ρm为油井混合液密度,t/m3;g 为重力加速度,9.8 m/s2。

式(6)中的有效扬程和混合液密度计算公式见式(7):

式中:Hd为油井动液面深度,m;po为油井井口油压,MPa;pc为油井井口套压,MPa;nW为含水率,%;ρw为水的密度,t/ m3;ρo为原油的密度,t/m3。

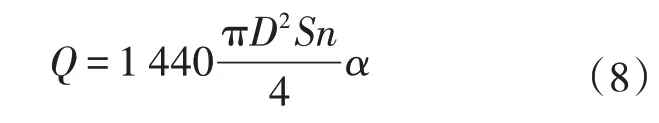

式(6)中油井产液量计算公式如下:

式中:D为泵径,m;S为悬点冲程,m;n为冲速,min-1;α为泵效。

1.4 能耗分区控制图的绘制

基于研究的目的,优选流压和系统效率分别作为能耗分区控制图的横纵坐标。影响抽油机井系统效率的因素主要包括:抽油机、电动机等设备类型;油井产能、含水率等油藏参数;冲程、冲速、泵径等抽汲参数;皮带松紧、减速箱润滑以及平衡度等管理参数。假设油田的设备参数、油藏参数和管理参数一定时,系统效率主要取决于抽汲参数的完善程度。通过优化抽汲参数确定各个流压值下的系统效率极值,进而绘制出系统效率最高值和最低值与流压的关系曲线,即能耗分区控制图最高系统效率边界曲线和最低系统效率边界曲线。将最高系统效率边界曲线与最低系统效率边界曲线所包围的区域划分成高效区、合理区、低效区和待落实区四个不同的区域,即可得到抽油机井能耗分区控制图模板,如图1所示。

2 配套节能降耗技术

图1 抽油机井能耗分区控制模板

2.1 立体优化技术

抽油机井是一个由许多单元组成的系统,可将其分为地面和井下两个部分。地面部分主要由拖动装置、皮带轮、减速箱和四连杆机构等组成,井下部分由盘根盒、抽油杆、抽油泵、油管等组成。每一个单元都有其运行效率,抽油机井系统的总效率等于各单元效率的乘积。根据抽油机井有效功率、光杆功率及测试得到的电网向抽油机系统的输入功率,即可分析出油井能耗在地面和地下的分布情况,研究结果表明地面能耗约占总能耗的30%~40%,地下能耗约占总能耗的60%~70%。为此,利用作业时机应用优化设计软件对具有优化潜力的井实施立体优化,充分挖掘抽油机井地下节能降耗潜力。

2.2 不停机间抽技术

针对杏北油田低产低效井多、举升能耗高的问题,推广应用不停机间抽技术。不停机间歇采油技术是指曲柄以连续整周运行与低能耗摆动运行组合的方式工作,将长周期的集中式间歇采油转变成多次短周期分散式间歇采油,将常规间抽停机运行改为曲柄低能耗小角度摆动运行,实现井下泵停抽、地面设备不停机的间抽工艺[8]。整周运行时采用工频驱动,摆动运行时采用变频驱动。整周运行与摆动运行之间的切换是在抽油机负载最低点附近处,利用曲柄势能和动能的转换,以柔性加载断续供电的方式实现。不停机间抽控制装置主要由电参监测传感器、电动机转速传感器、曲柄位置传感器、智能控制器以及驱动器组成[9],不停机间抽装置安装位置见图2。

图2 不停机间抽装置安装位置

2.3 能耗监测技术

从整体上看,机采系统耗电采用电量匹分方式,即在总消耗电量中扣除注入系统和集输系统等耗电后,归为机采系统耗电,无法消除其它隐含耗电量。从单井上看,根据系统效率测试的消耗功率,代表单井全年能耗水平,因每年测一次且测试时间随机,无法掌握单井全年真实耗电。为此通过技术攻关和统一管理,应用电量计量装置[10],并对新投产能和采购的电控箱配备电量计量功能,逐步实现单井能耗的准确计量。

3 应用效果

利用能耗分区控制图对抽油机井的能耗水平进行综合评价,确定低效区、待落实区为重点治理对象;重点治理对象确定后,利用节点分析控制图分析原因,依据治理对策表制定具体节能优化措施,同时配套立体优化、不停机间抽、能耗监测等技术,实现低效井的有效治理。截至2020 年底,累计完成低系统效率井治理2 653 井次,措施后测试2 341 井次,平均系统效率由13.52% 上升到17.19%,上升3.67个百分点,低效区、待落实区分别下降20.60%、1.83%;合理区、高效区分别提高20.74%、1.68%,预计年节电176.25×104kWh,创造经济效益112.27 万元,取得了良好的应用效果,低系统效率井措施前后对比见表1。

表1 低系统效率井措施前后对比

4 结论

1)基于抽油机井动态参数仿真模型,优选评价指标,通过优化抽汲参数确定能耗分区控制图分界曲线,研究节能潜力区域划分方式,建立了抽油机井能耗分区控制图。

2)抽油机井能耗分区控制图直观给出了抽油机井整体能耗水平,明确了抽油机井节能降耗重点治理对象,提升了抽油机井节能管理水平。