一种脉宽调制功率放大器的研制

2021-01-23杨路华

杨路华

(陕西华经微电子股份有限公司,陕西 西安 710065)

0 引 言

本文设计了一种脉宽调制功率放大器,用于有刷电机控制、活动磁悬浮线圈驱动以及磁性线圈驱动等。该产品是将PWM调制信号进行隔离放大,加入死区时间,产生四路驱动信号,分别驱动H桥的4个功率MOS管和后级负载电路正常工作,输出电压的大小与PWM信号的占空比有关。

1 产品的技术指标

该产品的主要技术指标如下:工作电压VCC1=25~31 V,VCC2=(5±1) V;零输出电流≤0.2 A;效率≥90%;控制输入电压为5 V TTL;时钟频率≤6 kHz;输出峰值电流≥5 A;输入输出隔离电压≥500 V;输入输出隔离电流≤10 μA;占空比为2%~98%;外形尺寸最大为97 mm×47 mm×19 mm;工作温度TC的范围为-55~+125 ℃;常温通电寿命≥2 800 h。

2 设计方案

2.1 电路设计及工作原理

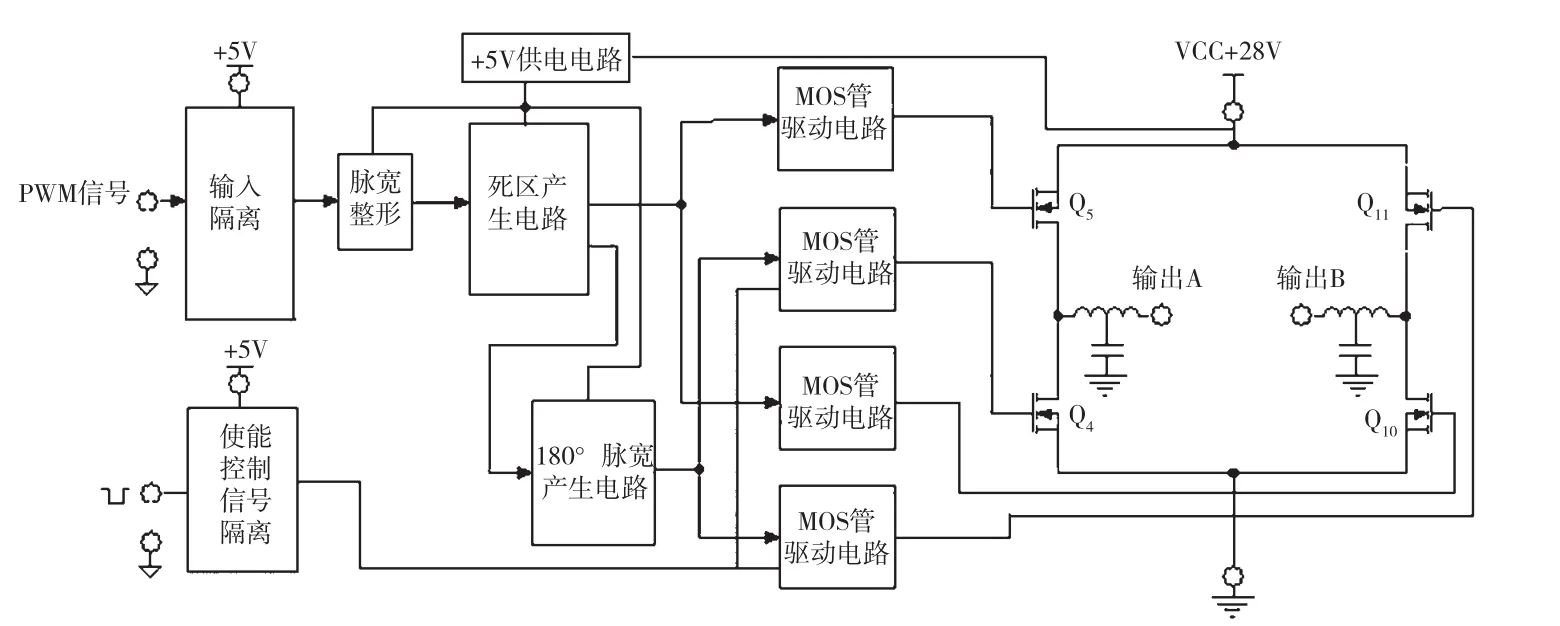

脉宽调制功率放大器由PWM信号输入及隔离、使能控制信号输入及隔离、后级4.7 V供电电路、脉冲整形、180°脉宽产生电路、死区产生电路、MOS管驱动电路、H桥功率输出电路以及输出滤波电路组成[1-3]。电路原理框图见图1。

图1 电路原理框图

PWM信号输入隔离使用高速光电耦合器隔离,隔离电压≥1 000 V,使能控制输入信号隔离使用普通光电耦合器隔离,隔离电压≥1 000 V,4.7 V供电电路为了给后级数字电路提供工作电压,采用了简单的稳压电路来实现,脉冲整形电路用数字电路反向器使信号的幅度、上升时间以及下降时间达到后级要求,180°脉宽产生电路利用数字电路使信号移相180°满足后级的要求,死区产生电路由一个反向器、电容以及与门组成,延迟时间约200 μs,以保证H桥桥臂的上端功率MOS管与下端功率MOS管不会同时导通。

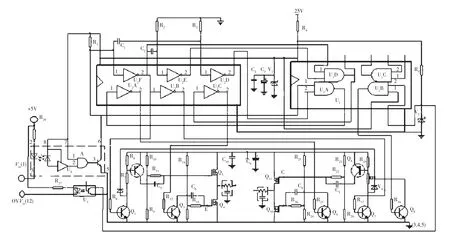

MOS管驱动电路如图2所示,用一只三极管驱动下端功率MOS管,两只三极管驱动上端功率MOS管。其原理为前级输出PWM信号以互补的方式分别输入到三极管Q1和Q3的基极,此时当Q1基极输入信号为低电平时Q1关断,Q2基极电压和发射极电压相同,Q2截止,P沟道MOS管Q5栅极电压由电阻R9和R10分压确定,通过设计合适的电阻值,P沟道MOS管栅源电压达到导通条件,Q5漏源导通。同时,由于此时为互补信号,因此Q2基极输入信号为高电平,Q2导通,N沟道MOS管Q4栅源电压为0 V,Q4关断,在Q5导通Q4关断的条件下,输出为高电平。反之,当Q1基极信号为高电平时Q1导通,Q2基极电压由电阻R7和R8确定,设计合适的电阻值,Q2导通,此时Q5栅源电压为0 V,Q5关断。由于为互补信号,因此Q3基极电压为低电平Q3关断,Q4栅源电压由电阻R13和R14分压确定,设计合适的电阻值,Q4导通,在Q4导通Q5关断的条件下,输出为低电平。

H桥功率输出电路由4只功率MOS管组成,上管为P沟道MOS管,下管为N沟道MOS管。工作时,Q5和Q10导通时,Q4和Q11截止,Q4和Q11导通时,Q5和Q10截止[4]。输出滤波电路起平滑电流和抑制尖脉冲的滤波作用。

脉宽调制功率放大器的工作原理为输入的脉宽调制PWM信号经过高速光电耦合器隔离,再经过脉冲整形电路整形后送入后级,由死区产生电路形成约200 μs的延迟时间,一路送入驱动电路驱动相应的功率MOS管工作,一路送入180°脉宽产生电路得到需要的脉冲送入驱动电路驱动相应的功率MOS管工作。另外由MOS管H桥输出与输入信号相对应的方波信号,由滤波电路滤波,输出直流电压带动负载工作。

使能控制信号为低电平有效,此时电路正常工作。当使能控制信号为高电平时,光耦U4的C极输出为高电平,U1B输出也为高电平,使得Q6的C极输出为低电平。经过二极管V4将Q7的C极PWM信号钳位到低电平后,上桥臂功率MOS管Q11不工作,电路无输出。内部的+4.7 V电源由R4、V1、C3以及C4组成,为U1、U2、U3以及U4提供稳定的工作电压。

2.2 结构工艺设计和可靠性设计

图2 电路原理图

根据功率电路的工艺要求,引出端应采用专用接插件从壳体侧面引出,具有防插错设计。壳体底面设计有4个安装孔,便于固定。壳体材料定为铝,导热率高且重量轻。壳体表面镀镍,增强对环境的适应能力。腔体式结构有助于防止组装过程中对电路的损伤。此外,在组装工艺方面采用了厚膜和PCB板工艺相结合的方式。功率发热部分主要为H桥的4个大功率管,将其再流焊到陶瓷基板上,陶瓷基板再流焊到外壳底座上。控制电路部分主要贴装在PCB板上,PCB板用螺丝固定到外壳上并用胶固定[5]。

该产品为功率器件,影响产品可靠性最大的因素为产品热设计的合理性。要使发热源的发热量减为最小,因此要选用导通电阻小的功率MOS管。其次为了降低热阻,基板选用散热性能好的96% Al2O3陶瓷基板,厚度为1.0 mm,底座选用良导热的铝底座(导热率为237 W/m·K),有利于将电路产生的热量迅速传递到外界环境中。先将功率MOS管焊接在陶瓷基板上,再将陶瓷基板芯组焊接在底座上,焊接空洞率要求控制在5%以内,这样就将整个电路的热阻降到最小,从而提高产品的可靠性。最后陶瓷基板导体采用钯银材料,保证焊接可靠,而且要求导带的厚度≥40 μm,宽度≥2 mm,通过大电流的导带应尽量短。根据可靠性预计理论计算,该产品的平均故障间隔时间为9.1×104h。

3 技术难题及解决措施

3.1 产品发热问题

初样产品测试过程中发现产品发热,效率低于90%,经分析是由于MOS管在工作时损耗超出预期造成的。前期MOS管选型时,已针对其导通电阻进行了计算和选择,因此在解决该问题时可以先排除MOS管选型问题。在驱动能力方面,前级驱动信号通过放大,驱动能力大于2 A,不存在驱动能力不足问题。另外由于该产品核心是H桥驱动电路,当电路处于开关状态时要防止其共态导通,保护电源,使其工作在安全状态下,因此应在电路中加入死区时间设计,使输入信号与栅极驱动输出之间的传播延迟时间不一样。针对现存的产品发热现象,初步怀疑是死区时间设计不合理造成了MOS管损耗超出预期。通过分析波形,调整死区时间,使其开启时间大于120 ns,关断时间为95 ns,产生大于25 ns的死区时间,然后进行试验验证产品的发热问题得到了解决[6]。

3.2 输出电压不对称问题

在样品调试过程中出现输出电压不对称现象时,通过逐层对比分析各点的波形,发现是PWM信号经过光电耦合器后,由于PWM波的上升时间和下降时间长造成的。经过理论分析和试验对比验证可知,该问题是由隔离输入信号的光电耦合器速度慢引起的,将其换成高速光电耦合器后问题得以解决。

3.3 常温通电寿命的经济性验证问题

该产品要求常温通电寿命要大于2 800 h(约为117天),时间很长,在实际操作中经济性很差,因此需要对其进行分析,找到一种经济性的替代验证方法。GJB 548B方法1005规定的稳态寿命时间与温度的对应关系和根据规律推算的稳态寿命时间与温度的对应关系如表1所示。

表1 稳态寿命时间与温度的对应关系

在表1中,125 ℃环境下加载通电需要1 000 h,120 ℃环境下加载通电需要1 500 h,相差500 h,115 ℃环境下加载通电需要2 000 h,110 ℃环境下加载通电需要3 000 h,相差1 000 h,以此类推在85 ℃环境下加载通电需要33 500 h,由此可以推算出当产品在125 ℃环境下加载通电1 000 h时,可以满足常温通电寿命要大于2 800 h的要求。

4 协议和实测电特性对比

根据对样品的测试,产品技术指标达到情况见表2。

5 结 论

本次设计的一种脉宽调制功率放大器具有瞬时功率大、效率高、隔离度高、驱动电流大、输入信号范围宽、体积小以及重量轻等特点,主要用于电机驱动。在航空、航天以及国防建设事业,大型系统的方向控制、姿态控制以及角度控制等直流伺服电机驱动中就需要用到脉宽调制功率放大器,应用前景非常广阔。该产品的推广应用,也必然带来很好的经济效益。

表2 协议和实测电特性对比