兴澄烧结机尾热成像系统应用

2021-01-22刘旦

刘旦

[摘 要]为了保证烧结矿质量稳定,同时推进烧结智能化发展,兴澄特钢对烧结机尾部进行改造,引入了红外热像仪,并根据热成像原理和烧结工艺理论,利用热像仪自身优势对料层断面的烧结终点、烧结均匀性、边缘效应大小等状态进行量化记录、分析,并預测了烧结矿FeO的变化趋势。应用结果表明,烧结机尾热成像系统操作简便、功能实用,保证了烧结质量,减轻了烧结主控监测负担。

[关键词]热像仪;烧结;边缘效应;烧结终点

[中图分类号]TP391.41 [文献标志码]A [文章编号]2095–6487(2021)12–00–02

Application of Thermal Imaging System at the Tail of Xingcheng Sintering Machine

Liu Dan

[Abstract]In order to ensure the stable quality of sinter and promote the intelligent development of sintering, Xingcheng Special Steel reformed the tail of sintering machine, introduced infrared thermal imager, and quantitatively recorded and analyzed the sintering end point, sintering uniformity and edge effect of material layer section according to the thermal imaging principle and sintering process theory, The change trend of FeO in sinter is predicted. The application results show that the sintering machine tail thermal imaging system has the advantages of simple operation and practical function, ensures the sintering quality and reduces the burden of sintering main control and monitoring.

[Keywords]thermal imager; sinter; edge effect; sintering end point

江阴兴澄特种钢铁有限公司(以下简称“兴澄特钢”),以工业传感器、物联网技术为基础,构建了大数据智能互联平台,对烧结生产数据提出了进一步要求[1],后又对烧结机尾部进行改造,引入烧结机尾热成像系统。

1 烧结机尾热成像系统

兴澄特钢采用微型高清红外热像仪实时接收视场范围内目标物体的红外线,通过热像仪中的信号处理系统将目标物体的红外信号分布图像转换成视频图像,把人眼所无法观察到表面热分布可视化;结合烧结工艺原理,提取温度场数据转化为特征参数作为评价烧结状态的指标[2-4]。

1.1 硬件系统

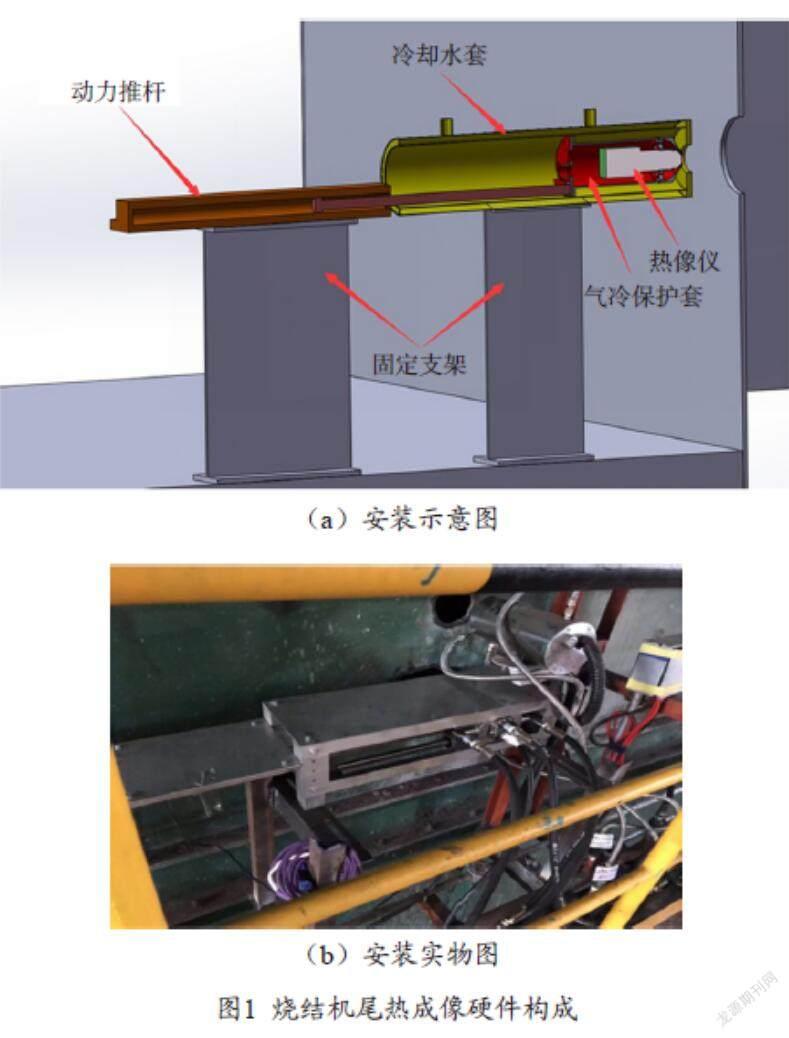

烧结机尾热成像硬件系统由动力推杆、冷却水套、热像仪(热像仪+高温镜头)、气冷保护套、固定支架、控制系统、工控机及通信网络等组成。

系统运行时,设备由动力推杆驱动沿冷却水套运行至监测位置,通过热像仪监测被测烧结断面。如图1所示。

1.2 功能设计

根据热成像优势,结合现场需求,机尾热成像系统提取了温度场分布、烧结终点状态、垂直燃烧速度、烧结边缘效应并对烧结矿FeO含量变化趋势进行了分析。

(1)温度场分布提取。烧结机尾摄像头是基于物体的红外辐射成像;视频的像素点是由温度点转换而成,所以在针对烧结矿材质完成温度校对后,在视频上就可以直接读取断面各点温度。断面温度场分布模型可统计指定温度区间,统计其在整个烧结断面中所占比例,以此表征烧结料层色温度分布状态。以400~500 ℃温度区间为例,计算方式如下:

R_(400-500)=N_(400-500)/N_all×100%

(2)烧结边缘效应。当流体沿装有固体散状物料的空间围壁处流过时,围壁对它的影响就称作边缘效应[5]。在热成像温度场中,边缘效应显著时,台车边缘的红火层就会相对较薄。热成像系统根据该对应关系通过烧结机尾断面温度场计算边缘效应值,表征边缘效应大小,公式如下:

R_edge=N_edge/N_all

式中:R_edge为边缘效应趋势值;N_edge为栏板附近温度低于烧结矿带平均温度的点个数;N_all为断面总温度点个数。

垂直烧结速度可以看作燃烧带最高温度点向下迁移的速度,其与烧结机产量呈正相关,公式如下:

V_burn=(N_max)/(N_h)×H/(L/v)

式中:V_burn为垂直烧结速度值,mm/min;H为料层厚度,mm;N_max为断面温度最高点距料面的温度点数;N_h为断面高度方向上温度点个数;v为烧结机速,m/min;L为有效烧结长度,m。

(3)垂直烧结速度。燃烧带最高温度点向下迁移的速度在一定程度上反映了垂直烧结速度,计算逻辑如下:

V_burn=(N_max)/(N_h)×H/(L/v)×K

(4)烧结终点状态

烧结终点位置可以通过机尾料层断面的最高温度位置进行反映。烧结终点提前(过烧)会导致断面的最高温度过度向底面迁移;烧结终点延后(欠烧)会导致断面的最高温度迁移变慢,到机尾时仍然处于料层中上部。根据这个对应关系,提取机尾时刻料层断面的最高温度相对位置反映烧结终点状态:R_end=N_end/N_all

式中:R_end为烧结终点状态值;N_end为断面温度最高点与台车底部之间的温度点个数;N_all为断面总温度点个数。

合适的烧结终点状态,既能保证烧结矿的质量,又能使烧结矿的产量达到最大值。烧结终点状态值偏高则烧结矿质量下降,返矿率升高;烧结终点状态值偏低则说明烧结机台车面积没有得到充分利用。

(5)FeO趋势预测。烧结矿FeO含量是衡量烧结矿质量的重要指标。烧结矿FeO趋势预测的原理是通过收集能够影响烧结矿FeO含量的主要参数:烧结燃料配比、生石灰配比、点火温度、点火负压、混合料水分、碱度和机尾温度场等;以及这些参数对应的烧结矿FeO含量化验值。

将上述收集到的数据作为训练集,使用神经网络算法进行训练学习,得到输入参数(各影响参数)与输出参数(FeO含量)之间的关系,从而建立FeO预测模型。

2 系统应用

2.1 实时监测

在冷却系统的作用下机尾热像仪,克服了环境温度高,作业条件恶劣的现场困难,为主控室工艺人员提供机尾实时图像。设备故障率显著下降。

由于红外辐射的波长大于可见光,其穿过烟雾和大气的能力比可见光强,可以克服部分视觉障碍而探测到目标。烧结机尾部烟尘大,尤其在台车翻车之后,破碎的料层带来长时间的遮蔽摄像头的烟尘。机尾热成像投入使用后,得到的图像更清晰。而且由于热分布可视化,相比于可见光成像,图像更能反映烧结状态。

2.2 提升烧结均匀性

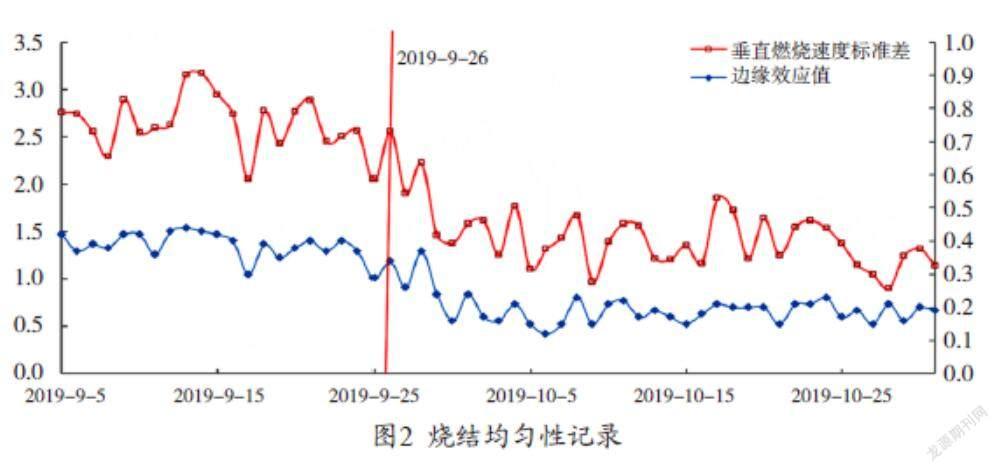

系统上线后,边缘效应和横向烧结均匀性都得到了量化展示、记录。对操作人员及时改善布料起到了促进作用。系统上线后边缘效应显著降低,烧结均匀性得到进一步提高。下图是系统投入使用前两个月的记录数据。

图2中的“垂直燃烧速度标准差”是将系统每次计算5個位置的垂直燃烧速度做标准差。图中展示的两条曲线数据为每日均值。系统投入使用的前期,垂直燃烧速度标准差在3左右,边缘效应值在0.4左右。针对这种情况,烧结操作人员自9月26日开始调节布料小闸门控制布料均匀性,同时加厚边缘料量抑制边缘效应发展。“垂直燃烧速度标准差”和边缘效应值迅速下降;到10月底时,“垂直燃烧速度标准差”已经降到1.5,边缘效应值已经降到0.2。这说明料层横向各区域垂直燃烧速度趋于一致,边缘效应降低。

2.3 FeO稳定性

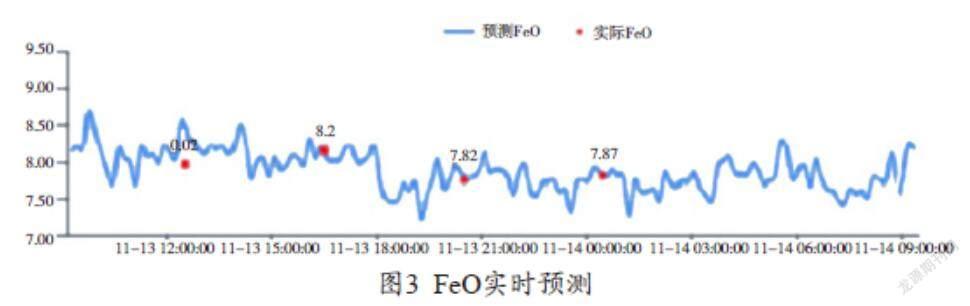

软件通过机尾温度场状态分析FeO值变化趋势(图3)。能够及时将FeO变化趋势反映给主控室,使烧结调整更及时,降低了反馈滞后。

图3为11月13日软件中FeO预测值与实际值对比曲线。预测值趋势与实际化验值相同。两个月的预测值追踪数据表明当配矿方案不发生变动或变化不大时,FeO预测值与实际值吻合性较好;配矿方案变化较大时,新案的预测值与实际值间有时会出现较大偏差,需要经过1到2天系统重新自动修正计算参数。相比于传统的采样化验具备3方面的优势:①时效性更强;②频率更高;③能够反应FeO波动情况。

3 结论

(1)机尾热成像抗烟尘干扰能力强,准确清晰观察烧结机机尾断面情况,台车边缘和料层厚度方向轮廓清晰,满足操作人员在主控室内能够清晰分辨机尾断面实时情况的要求。

(2)系统将难以量化的机尾图像转化为的终点状态、边缘效应、垂直燃烧速度等量化值;将难以储存、对比分析的图像,转化为历史可查的、便于分析对比的数据。

(3)料层断面的数据量化,推进了烧结智能化发展;促进了烧结工艺人员对烧结状态的关注。

(4)FeO预测缩短了烧结操作的调整周期,提高了烧结矿FeO的稳定性,解决了原有烧结系统过分依赖看火工技能水平的影响。

参考文献

[1] 赵宏博,刘伟,李永杰,等.基于炼铁大数据智能互联平台推动传统工业转型升级[J].大数据,2017,3(6):157.

[2] 吴海滨,周德玉,周后伟,等.基于机尾红外热成像及神经网络的烧结矿质量在线判定的研究[C].//安徽省光学学会2010年激光年会论文摘要集.

[3] 徐正光.烧结机尾红外热成像计算机视觉信息处理系统[J].冶金自动化,2002,26(2):2.

[4] 郑波.400 m2烧结机机尾热像仪改造研究[J].中国重型装备,2019(4):36-37.

[5] 彭志坚,汪智德.烧结机的边缘效应与抑制措施[J].烧结球团,1995(3):13-18.