FinFET器件结构发展综述

2021-01-22杨发顺

熊 倩,马 奎,2,杨发顺,2

(1.贵州大学 大数据与信息工程学院,贵州 贵阳 550025;2.半导体功率器件可靠性教育部工程研究中心,贵州 贵阳 550025)

0 引言

晶体管最重要的性能是控制电流的开断,当晶体管的沟道缩短到一定程度时,晶体管的沟道电流很难关紧。原因是内部电场的互相干扰导致栅极的电场不能发挥作用,因此会关不断,从而形成泄漏电流。传统的平面场效应(Metal Oxide Semiconductor,MOS)管由于受到短沟道效应[1-2]的作用而不能再有效地控制电流,从而产生三维鳍式场效应晶体管(Fin Field-Effect Transistor,FinFET)器件[3]。FinFET是加州大学伯克利分校的胡正明的教授发明的,主要有两种,分别是1999年发布的基于立体型结构的FinFET晶体管技术,2000年发布的全耗尽型绝缘衬底上的硅(Fully Depleted Silicon On Insulator,FOI)晶体管技术[4]。在FinFET的架构中,闸门呈类似鱼鳍的叉状3D架构,可于电路的两侧控制电路的接通与断开。FinFET技术的应用是在被发明的十年后,首先推出FinFET应用的是Intel,在22 nm工艺节点时传统技术已经无法满足沟道缩短的进一步发展。2013年Intel推出了第一代22 nm FinFET工艺,该工艺是采用体硅FinFET结构。2014年后Intel发布了14 nm FinFET技术,采用的也是体硅FinFET。随后各大厂商如格罗方德、三星、台积电等也开始转进到FinFET工艺当中[5]。

本文首先梳理了体硅FinFET和SOI FinFET的结构形式以及部分被应用较广泛结构的工艺,以及在体硅和SOI技术上发展起来的其他结构形式。着重总结了各种新型FinFET形式的结构特点,最后对FinFET器件具有更好性能的结构形式的未来工作进行展望。

1 体硅FinFET

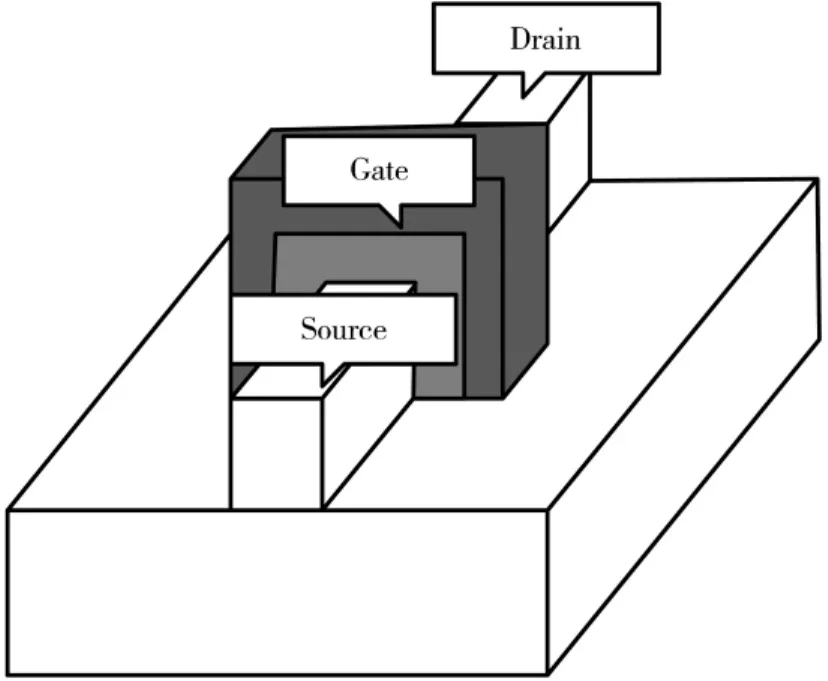

体硅FinFET的应用是从2013年开始的,Intel 2013年时在22 nm技术节点采用了FinFET技术,从传统二维平面的MOSFET变为三维的FinFET,依旧是做在衬底硅上。在体硅FinFET基础上发展起来的多栅结构,包括两栅、三栅、环栅、Ω栅和π栅等结构形式[6]。

1.1 体硅FinFET的结构以及工作机理

体硅FinFET的结构示意图如图1所示,可以看到,FinFET的“鳍”被栅电极包围着,其源漏区分布在两侧,体硅FinFET的制备是在有源区上面淀积介质层然后刻蚀出凹槽,再刻蚀出硅岛。在凹槽的底部会形成凹槽器件结构,两种器件形成并联结构。凹槽器件能够有效地抑制短沟道效应、热载流子效应以及器件穿通,能够更好地提升器件的性能[7]。

图1 体硅FinFET结构

体硅FinFET优点[7]:鳍形沟道直接与硅衬底接触,故其散射效果比较好,散热能力比较好;由于其没有二氧化硅衬底,因此这种FinFET器件的制作成本较为低廉[2]。

体硅FinFET缺点:体硅FinFET的工艺制备流程比SOI FinFET工艺制备流程复杂,体硅FinFET的器件分离需要晶圆工艺,SOI FinFET的器件分离通过掩埋层;由于缺乏埋氧层,源漏区域容易互相渗透,恶化了亚阈值摆幅和短沟道效应;“鳍”高度一般是厚度的两倍或者更多,因为增加“鳍”高度可以增大晶体管集成密度。对体硅FinFET更高的“鳍”使得对“鳍”的刻蚀、“鳍”壁的凹槽刻蚀以及隔离注入变得更困难[8]。

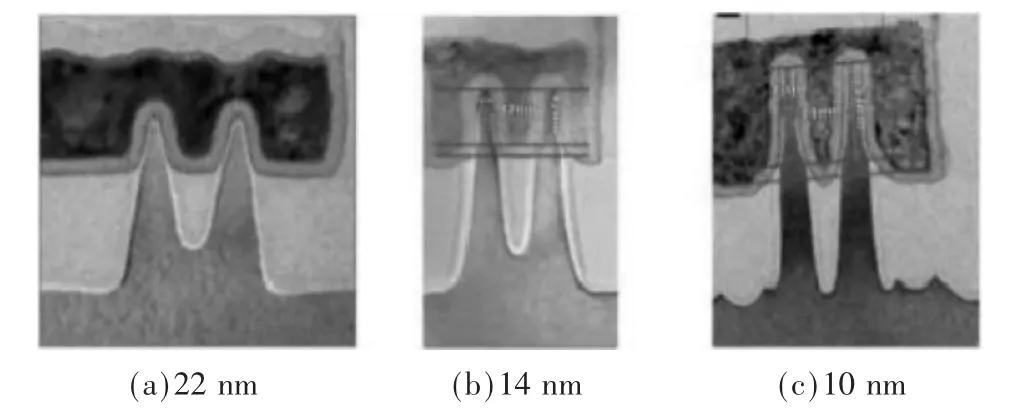

1.2 体硅三栅FinFET

Intel 2014年开始的14 nm技术节点至2019年的10 nm技术节点都采用的是体硅三栅FinFET技术[9],其结构示意图如图2所示[10]。只是随着技术节点的提高,三栅FinFET的“鳍”的长度变长,每个“鳍”之间的距离变短,变化示意图如图3所示[10]。

1.3 环栅FinFET(GAA FinFET)及其工艺

三星2019年5月16日发布其3 nm布局了环栅FinFET结构,表示目前正在开放当中,据芯科技消息,台积电3 nm制程技术已经进入实验室阶段,业内人士透露在环栅FinFET基础上做出了突破[4]。环栅FinFET的结构示意图如图4所示[11]。

图2 体硅三栅FinFET结构示意图

图3 “鳍”变化示意图

图4 环栅体硅FinFET结构示意图

工艺流程:(1)隔离工艺之后,成型氮化物作为Fin的硬掩模,形成氧化物侧墙;(2)使用厚氧化物层作源漏硬掩模,以刻蚀栅沟槽(大马士革栅凹槽);(3)凹槽形成和Fin的两边同时定义宽输出源漏区;(4)形成氮化物侧墙,保证各向同性刻蚀底栅时保护Fin沟道;(5)自对准生长栅氧化层,并在凹槽中填充多晶硅栅。最后是刻蚀接触孔、金属淀积和成型等后端工艺[12]。

体硅FinFET与SOI FinFET最大的不同就是体硅FinFET的沟道直接与衬底相连,而SOI FinFET具有一层掩埋层。其栅极制备过程与SOI栅极制备过程大致相同。

环栅的优点:环栅FinFET器件表现出优异的跨导和短沟道行为;随着栅极数量的增加,各自的电学特性曲线也随之上移,这是因为多栅器件栅控面积增大,使得反型层面积增大,载流子增多,源漏之间的工作电流也随之增大;多栅器件使得三维结构的反型层位置远离Si-SiO2界面从而降低载流子界面散射发生的几率,提高了载流子的有效迁移率。

环栅FinFET的缺点:制造成本比较高,推广比较缓慢;存在驱动电流和寄生电容,寄生电容会给器件各个部分带来外部电阻;在环绕栅极中,栅极不仅会围绕通道,而且会围绕一些接触区域,这会增加结构的电容[13]。

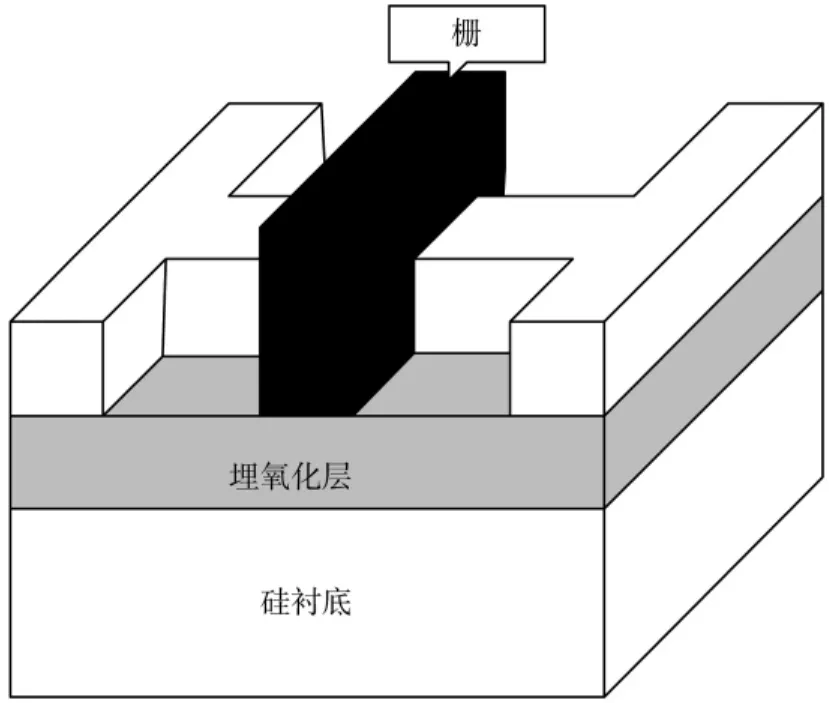

2 SOI FinFET

2017年据IBS预测会在7 nm技术节点采用SOI FinFET技术,但是由于SOI技术成本比较高,7 nm技术节点采用的体硅FinFET技术满足性能要求,因此SOI+FinFET技术没有被应用。2019年进入的7 nm技术节点采用体硅上环栅FinFET技术。SOI FinFET技术简而言之就是在器件下层多了一层埋氧化层[14]。

2.1 双栅SOI FinFET器件结构

SOI FinFET采用的FinFET是基于平面MOSFET的一种变形,它将导电沟道包裹在鳍状硅薄膜中,可以让栅极与鳍结构多了左右两侧的接触面,多栅的结构使其具有良好的载流子运输能力,有效地抑制沟道效应。其结构模型如图5所示。

图5 SOI FinFET结构图和SOI FinFET结构图纵切图

SOI FinFET可以分为部分耗尽(Partially Depleted,PD)SOI FinFET和全部耗尽(Fully Depleted,FD)SOI FinFET,PD-SOI FinFET是指栅下面的硅层厚度比紧邻沟道的耗尽层的厚度大,导致栅氧化层和沟道之间形成电学上的悬浮中性区,从而影响器件的电学特性,这叫做浮体效应。FD-SOI FinFET是指硅层很薄,耗尽区可以从沟道一直衍生到氧化层,消除了浮体效应,对于器件源漏区的耗尽区的限制起着重要作用,可以改善漏电流、短沟道效应以及器件的亚阈特性[7,15]。所以目前一般都是采用FD-SOI FinFET。

SOI FinFET的优点:SOI FinFET因为存在一层埋氧化层使得源漏的寄生电容变小,可以应用于高频状态;SOI结构的埋氧化层可以隔绝漏电流,可以被应用于低功耗的场合。

SOI FinFET的缺点:FinFET器件本身的3D鳍式结构不容易散热,热量会沿着垂直方向传递至金属走线层,埋氧化层使得热量不能够及时耗散出去,严重影响器件的各项电学特性,本身FinFET器件的3D鳍式结构不容易散热,热量会沿着垂直方向通过热传导至金属走线层,低功率埋氧化层使沟道中的热量不能及时耗散出去,严重影响器件的各项电学特性;低热导率的材料,栅极以及埋氧化层的低热导率材料导致器件很难散热,例如掩埋层的热导率SiO2比Si低两个数量级,这就是自热效应[16];并且 SOI FinFET存在高晶圆成本、高缺陷密度等问题[12]。

为了优化器件的性能,有以下的一些措施:埋氧化层作为热流路径的一层壁垒,使得器件中沟道中产生的热量难以往衬底耗散,大量的热量只能通过源漏极以及栅极散发出去,源极和漏极是关键的散热路径,同时栅极/栅介质层接触面积引入的界面接触热阻对器件的热阻影响较大,栅极也是SOI FinFET器件中关键的散热路径,提高栅极以及源漏端接触材料的热导率有利于降低器件的温度,达到抑制自热效应的作用。例如将多晶硅栅换成金属栅,金属栅比多晶硅栅有更好的散热能力[17]。

2.2 三栅SOI FinFET

2.2.1 一般三栅FinFET

三栅相对于两栅对沟道的控制作用更强,其结构示意图如图6所示。

工艺流程:(1)在硅衬底基础上淀积埋氧化层,接着淀积硅薄膜,同时对其进行离子注入掺杂(掺硼),这样就形成了可以制造Fin的FinFET器件的SOI结构,如图7(a)所示;(2)在SOI结构的基础上淀积一层氧化物作为光刻掩蔽层,用Fin掩膜版刻蚀出鱼鳍区域,然后去除氧化物掩蔽层,此时带有鱼鳍体区的结构如图7(b)所示;(3)淀积栅氧化层之后再淀积多晶硅栅,通过栅掩膜版(用来确定沟道长度)刻蚀掉多余的多晶硅栅区域,最终形成的FinFET结构如图7(c)所示;(4)对源漏区域进行掺杂,砷离子注入(N型),对沟道进行硼掺杂(P型),最终形成一个源漏为高掺杂,沟道为轻掺杂的N型FinFET器件结构[7,18]。

图6 三栅FinFET结构示意图

图7 FinFET简要工艺流程

2.2.2 矩形三栅和梯形三栅SOI FinFET

矩形三栅和梯形三栅结构示意图如图8所示。

图8 矩形三栅和梯形三栅结构示意图

从亚阈值摆幅、阈值电压、漏极电流和栅极电容这些性能指标方面,可以对梯形FinFET和矩形FinFET的性能进行完整的比较。结果表明,与梯形FinFET相比,矩形FinFET具有更好的性能[19]。

2.3 环栅SOI FinFET

工艺流程:前面工艺同体硅环栅FinFET工艺相同形成凹槽后,对Fin两侧做氮化物形成隔离,再对衬底进行高剂量注入,在沟道下面生长一层氧化物埋氧化层[20],环栅FinFET结构示意图如图9所示。

图9 SOI FinFET环栅结构示意图

2.4 π栅和Ω栅

Ω栅的结构及π栅的横截面图如图10所示[21]。

图10 Ω栅结构及π栅结构示意图

3 基于SOI FinFET和体硅FinFET上改进的FinFET

3.1 BOI FinFET结构

北京大学微纳电子学研究院黄如院士提出并研制出了体硅和SOI结合(Body oxide Insulator,BOI)FinFET新结构器件,BOI是尽量综合了SOI FinFET和 Bulk FinFET两者的优势避免缺点而产生的[22]。BOI FinFET相似于Bulk FinFET的结构,只是在沟道处填埋了一层二氧化硅绝缘层,自然切断了从源到漏的泄漏通道,由于这个绝缘层比SOI要小得多,因此散热效果要比SOI FinFET好,有了绝缘层,它能够很好地控制漏电流。其结构示意图如图11所示[23]。

3.2 FOI FinFET

2016年,微电子所殷华湘研究员的团队提出了FOI FinFET创新技术,栅控作用很强但是性能不足,所以研究所利用低温低阻NiPt硅化物在新型FOI FinFET上实现了全金属化源漏(MSD)形成的FinFET器件。其结构示意图如图12所示[24]。

3.3 NC-FinFET

2019年,先导中心殷华湘研究员的团队研制成功性能优异的负电容(Negative Capacitance,NC)NC-FinFET器件,实现了SS和阈值电压回滞分别为34.5 mV/dec和9 mV的500 nm栅长NC-FinFET器件以及SS和阈值电压回滞分别为5 mV/dec和40 mV的20 nm栅长NCFinFET[25]。基于金属铁电绝缘体半导体(MFIS)的负电容FinFET(NC-FinFET),为了满足 VLSI的高速和低功耗要求,NCFET是最有前途的器件候选之一。在室温下,它可以实现小于60 mV/十倍的亚阈值摆幅(SS)。其结构示意图如图 13所示[26]。

与现有技术的FinFET电路相比,NC-FinFET电路可以在低电源电压或低能量下实现能量效率操作。可以通过增加铁电体的厚度或选择具有较低剩余极化强度或较高矫顽电压的铁电材料来改善能量延迟权衡。

图11 BOI FinFET结构示意图与横截面图

图12 FOI FinFET结构示意图

图13 NC-FinFET

3.4 AIGaN/GaN FinFET

GaN材料能带来重大收益,特别是在那些速度快、频率高、效率高、耐热性强、高功耗的应用领域[27]。AIGaN/GaN FinFET结构示意图如图14所示。

3.5 JL FinFET

无结晶体管在源极、漏极和沟道区域使用统一且相同类型的掺杂,这里介绍两种无结(Junction Less,JL)FinFET结构,分别是横向渐变沟道(Lateral Gradient Channel,LG)和差分渐变沟道(Differential Gradient Channel,DG)JL Fin-FET。JL FinFET二维截面图如图15所示。

图14 AIGaN/GaN FinFET结构

图15 JL FinFET二维截面图

与DG-JL FinFET相比,LG-JL FinFET具有更高的沟道迁移率,因此具有更好的导通电流性能。另一方面,梯度结构的较低掺杂分布会增加沟道的电阻率,从而导致较小的亚阈值电流。DG-JL FinFET与LG-JL FinFET相比,它具有更好的截止电流性能。总体来讲DG-JL FinFET与LG-JL FinFET都展示了更好的亚阈特性在关断和开启电流以及DIBL效应方面,但就亚阈值逻辑应用方面来讲,DG-JL的结构是更好的选择。但是,LD-JL FinFET的驱动电流较高[28]。

3.6 iFinFET

插入氧化物 FinFET(inserted-oxide FinFET,iFinFET)是最近被提出的另一种形式的多栅极晶体管,制造工艺流程与一般FinFET制造工艺相似,与GAA FinFET不同之处在于iFinFET是在Fin的中间插入一层氧化物,结构示意图如图16所示,其性能较GAA FinFET更好[29-30]。

3.7 SF-FinFET与SD-FinFET

三栅极阶梯式(Step Fin,SF)FinFET和阶梯式漏极(Step Drain,SD)FinFET场效应晶体管,该结构是绝缘体技术和3-D FET技术中硅和应变硅的组合。在沟道区中使用了应变硅。应变硅增加了载流子的迁移率,从而改变了载流子的传输性能[31]。因此增加了驱动电流,硅用于源极和漏极区域。其结构示意图如图17所示。

4 结论

图16 iFinFET结构示意图

图17 SF-FinFET和SD-FinFET结构图

本文介绍了FinFET基础结构,第一二部分主要介绍了环栅工艺和三栅工艺,将SOI FinFET和体硅FinFET优缺点进行了对比分析。SOI FinFET由于有一层埋氧化层,可以有效地抑制漏电流,但不利于器件散热。而体硅FinFET就具有很好的散热功效。在此基础上根据栅的数量可以分为两栅、三栅、多栅和环栅器件等。第三部分就是根据FinFET基础形式所发展起来的FinFET的其他结构形式。其中 FOI FinFET、BOI FinFET以及 NC-FinFET目前研究比较广泛。这些新结构形式的器件都具有良好的性能。

文中所介绍的结构形式都是独立的FinFET结构,可考虑将两个FinFET结构做在同一衬底上面,实现并列放置或正交叠放,做成一个反相器,通过仿真软件仿真结构研究其性能。其中许多工艺步骤需要考虑,所以要实现这一结构形式,还需要大量工作。

目前还有许多新的结构形式的器件正在被研究,对于未来实现沟道更窄、性能更好的晶体管具有重大意义,国内外对于此研究有重大突破,在后摩尔时代FinFET器件极具优势。总之,对FinFET新型结构的探索对于我国晶体管的发展意义重大。