液压油缸产品的成组化设计与制造

2021-01-22石国玲

石国玲

(西安燎原液压有限责任公司,陕西城固723200)

0 引言

成组技术(Group Technology)是提高多品种、中小批量生产经济效益的一种有效方法。液压油缸类产品在我公司从试制到批量生产经历了二十几年的里程,形成了具有结构合理、性能优越等特点的产品设计风格。然而在近十年来,随着机械设备的数控化、生产管理的网络化发展,传统的单件小批量生产方式已经不能适应现代化生产管理的发展需要,存在着以下问题:1)产量小,生产周期长,限制了先进技术、先进设备的采用;2)生产准备工作量大,无法提高生产率;3)生产计划、组织管理复杂化,很难实现现代先进的科学管理。

1 液压油缸产品设计成组化

1.1 液压油缸产品内外径参数成组化

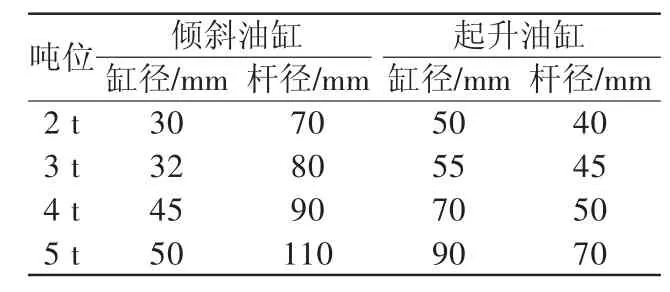

根据相关的国家标准和用户行业标准,在液压油缸内径和活塞杆外径尺寸设计时已编制了相关标准,我公司按产品特点编制了常用叉车油缸的缸径及杆径企业标准,如表1所示。

表1 常用叉车油缸的缸径、杆径标准

1.2 液压油缸产品结构设计成组化

目前液压油缸产品已形成了汽车用液压油缸、叉车用液压油缸、工程机械用液压油缸及其它液压油缸等四大类型结构。其中汽车用液压油缸以翻转油缸为主,该系列产品基本从设计上实现了成组化。本节重点针对叉车用液压油缸、工程机械用液压油缸及其它液压油缸介绍一下结构设计成组化。

1.2.1 液压油缸结构设计成组化

1)缸底与缸筒连接形式。该种连接基本全部采用焊接式,结构简单,在大批量生产中,无论在机械加工还是在装配过程中都是一种生产效率很高的结构。缺点就是焊接过程中存在缺陷,不容易保证焊缝气密,我们采用二氧化碳气体保护自动焊工艺后基本解决了该问题。

2)导向套与缸筒连接形式。图1所示为钢丝挡圈、卡键连接,这两种连接主要用于双作用单活塞杆液压缸和双作用双活塞杆液压缸中,如叉车的倾斜油缸、转向油缸。卡键连接主要用于φ70 mm以上的缸径,钢丝挡圈连接主要用于φ63 mm以下的缸径,优点是结构紧凑、机械加工简单,避免了螺纹连接式中因缸筒内径与螺纹不同心造成的装配和使用中拉缸现象。

图1 导向套与缸筒连接形式

图2所示为螺纹连接。图2(a)所示的内螺纹连接主要用于双作用单活塞杆液压缸和双作用双活塞杆液压缸,如叉车的倾斜油缸、转向油缸等。缺点是易产生因缸筒内径与螺纹不同心造成的装配和使用中拉缸现象。图2(b)所示的缸盖外螺纹连接式主要用于双作用单活塞杆和双活塞杆液压缸,如叉车倾斜缸、转向缸等。图2(c)所示的外螺纹连接式主要用于单作用单活塞杆液压缸,如叉车提升缸等,可以减少因缸筒螺纹与缸筒同轴度超差而造成的拉缸现象。

图2 导向套与缸筒连接形式

3)活塞与活塞杆的连接形式。图3(a)为常用的螺纹连接式,加工简单,生产效率高。图3(b)为钢丝挡圈连接式,该种形式主要用于单作用单活塞杆液压缸,安装结构简单,加工方便,生产成本低廉,适用于大批量生产。图3(c)为钢球连接式,该种连接形式主要用于双作用双活塞杆液压缸中,如叉车的转向油缸,是原来整体活塞杆改为分体式的一种变革,降低了材料成本和加工难度,使原来只适合外圆磨的活塞杆,现在可以用生产效率较高的无心磨加工,适用于大批量生产。

图3 活塞与活塞杆的连接形式

1.2.2 液压油缸产品零组件设计成组化

1)液压油缸产品零组件设计成组化的条件。要做到液压油缸产品零组件设计成组化,必须进行液压油缸结构设计的成组化,在结构设计成组化基础上再进行标准化设计。液压油缸产品的重要零件活塞杆、缸筒都被设计成相同规格下总长不同、其它尺寸完全一致的成组件,那么其它导向套、活塞零组件设计才能成组化。

2)液压油缸产品密封件的成组化。为了减少密封件的采购规格与数量,降低自制密封件的模具数量。根据国家标准或我公司现行使用的有关密封件供应商的标准,在产品设计时保证同一规格,同一使用条件的O形圈、YX型圈、保护圈、支撑圈选用同一厂家产品或保证不同厂家的同一尺寸规格,以降低密封件采购和加工的成本。

3)活塞、导向套、缸盖的设计成组化。液压油缸产品密封件的成组化的实施为活塞、导向套的成组化设计创造了条件。液压油缸产品的结构成组化后,活塞、导向套、缸盖上的密封件安装尺寸(沟槽尺寸)就成为标准,我们再结合使用和试验结果确定不同的密封圈安装位置,那么可以制定出不同规格的液压油缸所使用的活塞、导向套、缸盖的设计标准。

1.2.3 液压油缸产品设计成组化的原则

为了降低生产成本,提高生产经营效益,将小批单件生产变为大批生产,保证液压油缸产品缸筒、活塞杆的设计成组性。针对我公司重点配套的大客户,对其使用功能相似,缸筒、活塞杆内、外圆相同的液压油缸,在设计时做到设计结构完全相同,各种设计尺寸一致,那么缸筒、活塞杆就只是总长尺寸不同的系列成组件,内装件变为标准件。其它小批量配套的客户向大客户靠拢,例如:多家叉车公司在我公司配套的缸筒内孔为φ70、活塞杆外圆为φ50的不同车型的提升缸共15种,如果该15种油缸在一个月内各需要50套,按原设计结构组织生产就是15个小批生产模式,经系列化设计为成组件后,那么就成为750件的批生产模式。

2 液压油缸成组生产组织形式

成组技术将相同类型的零件组织批量生产,使不同规格的零件按类别投放生产,使用高效的机床设备、工艺装备和生产组织形式,从而提高生产效率。

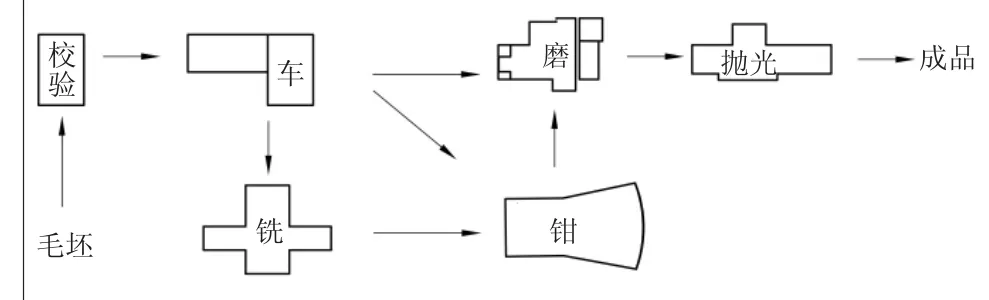

2.1 制造工艺成组设计

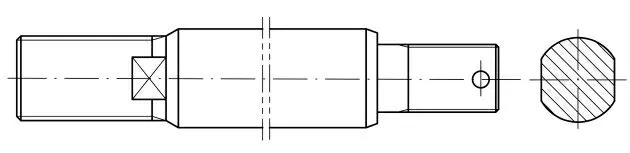

通过对零件生产流程的分析,可以把工艺过程相近(即使用同一组机床进行加工)的零件归结为一类[1]。在一类的零件中选取拥有同组内零件所有的全部加工要素,设计工艺作业指导书,同组内其他零件只要从中删除一些不为某一零件所用的工序或工步内容,便能为组内所有零件使用,形成各个零件的加工工艺,如活塞杆(如图4)加工工艺典型零件工艺路线:通车外圆→平两端面,定总长→磨外圆→制端面中心孔→加工一端外圆→加工另一端外圆→铣扁→钻孔→抛光外圆。

图4 活塞杆加工工艺典型零件

2.2 产品加工成组制造单元

传统的生产工段只能完成零件的某些工序,成组加工单元按加工产品特点将一组机床组成一个生产单元,完成一定零件组的全部工艺过程。成组零件在单元加工时,零件不必像传统生产方式那样按批进行工序间的流动[2]。单元内的机床设备按零组件的统一工艺路线排列,零件可以在单元内任意流动。用成组单元组织生产,缩短了工序间的运输时间,减少了在制品库存量,缩短了零件生产周期,从而降低了生产成本;同时单元内的工人趋向专业化,加工质量稳定,效率高[3]。我公司油缸机加制造分为杆子制造单元、缸筒制造单元及内装件制造单元。图5所示为杆子加工组件生产单元示意图。

图5 成组生产单元平面示意图

2.3 产品装配成组流水线

液压油缸产品设计成组化后将为产品装配试验工艺带来革命性的变革,建立成组流水线。根据零件所需的装配时间设计工位数量,保证零件在流水线上用相接近的节拍单向流动,工作过程连续且有一定的节奏,上线的油缸产品不一定经过线上的每一个工步。图6所示为我公司某油缸装配流水线工艺图。

图6 某油缸装配流水线

3 结语

成组技术的采用扩大了公司同类型液压油缸的生产批量,使油缸产品从多品种、小批量生产过渡到批量生产,从而提高了生产效率。成组技术的推广简化了生产管理,为液压油缸产品的加工从目前的单一化、简单化走向集团化、科技化提供条件。