曲轴偏心位粗车加工系统平衡问题的分析

2021-01-22王耀华冉木子

□ 陈 刚 □ 王耀华 □ 冉木子 □ 王 超 □ 高 妍

1.宝鸡石油机械有限责任公司 陕西宝鸡 721002

2.中油国家油气钻井装备工程技术研究中心有限公司 陕西宝鸡 721002

3.大庆钻探钻井三公司 黑龙江大庆 163411

1 分析背景

近年来,油气资源的勘探开发趋于深层化和复杂化,高难度的钻探作业已成为常态。作为钻井系统的核心设备,钻井泵已朝着大功率、低脉动的方向发展。面对钻井泵的发展趋势[1-3],为提升五缸钻井泵的工作性能,笔者对五缸钻井泵关键零部件加工进行研究,将加工难度较大的曲轴作为研究对象,发现在粗车加工曲轴偏心位时,会由于加工余量大、质量分布不均匀而引起加工系统不平衡,导致设备损坏和发生安全事故[4-5]。可见,对曲轴偏心位粗车加工系统平衡问题进行分析,是实现曲轴高效、安全加工的前提。

2 加工系统建模

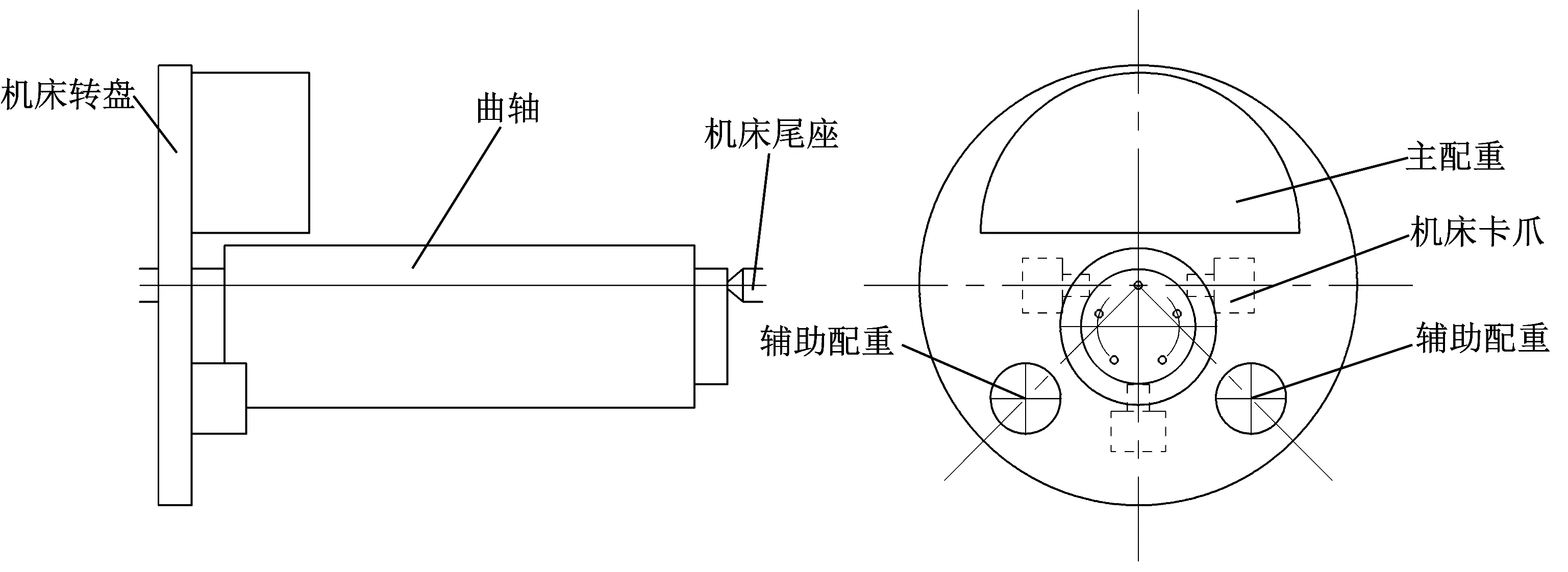

曲轴毛坯采用整体锻造工艺,加工余量大。为了提高加工效率,在偏心位粗车加工前,采用线切割方法去除部分加工余量。曲轴毛坯线切割后模型如图1所示。考虑到曲轴自身质量、偏心位外形,以及现有配重工装类型等情况,选用普通2 m卧式车床,采用主配重与辅助配重相结合的方式,应用三爪卡盘夹持对曲轴偏心位进行加工。

▲图1 曲轴毛坯线切割后模型

根据曲轴加工要求,构建曲轴偏心位粗车加工系统模型,如图2所示。

▲图2 曲轴偏心位粗车加工系统模型

3 加工系统平衡方程组

将曲轴偏心位粗车加工系统模型简化为动力学分析模型,如图3所示。

依据质心运动定理,应用理论力学中的动量定理和动量矩定理,建立曲轴质心、主配重质心和辅助配重质心所受外力在X轴、Y轴上的投影方程,从而构建加工系统的平衡方程组[6-7]。结合实际工况,对加工系统平衡方程组进行整理,得到:

+∑miriω2sin (φ+Δφi)

(1)

▲图3 曲轴偏心位粗车加工系统动力学分析模型

(2)

(3)

[mQzqrqω2sinφ+∑miziriω2sin(φ+Δφi)]

(4)

式中:mi为配重块质量;ri为配重块质心回转半径;ω为机床主轴旋转角速度;φ为曲轴质心绕机床主轴旋转角度;Δφi为配重块初始位中心轴线与曲轴初始位中心轴线在XOY面上投影线的夹角;FXO为加工系统内各质心所受外力对O点在X轴方向上的反作用力;FYO为加工系统内各质心所受外力对O点在Y轴方向上的反作用力;FXW为加工系统内各质心所受外力对W点在X轴方向上的反作用力;FYW为加工系统内各质心所受外力对W点在Y轴方向上的反作用力;l为O点与W点间距离,即曲轴总长;g为重力加速度。

4 参数分析

式(1)~式(4)中曲轴参数mQ、zq、rq随曲轴偏心位加工程度而变化,由于曲轴外型不规则,因此这三个参数无法由公式确定。为此,应用Unigraphics三维建模软件模拟曲轴五个偏心位的加工过程[8-9],并记录在不同加工工序状态下的各参数值。

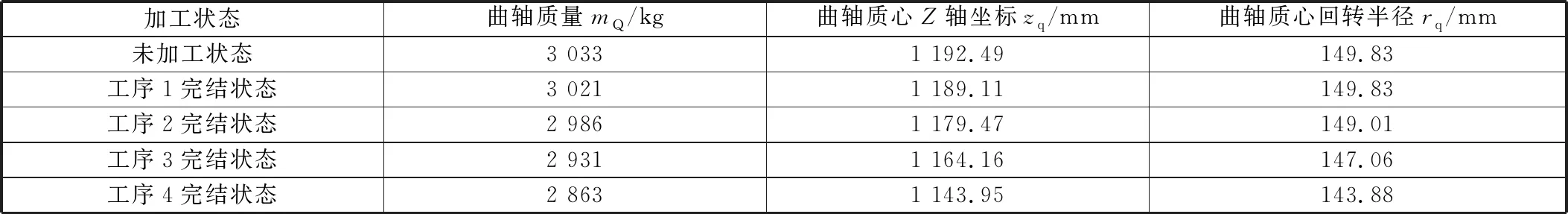

曲轴五号偏心位模拟粗车加工过程如图4所示,各参数值见表1。

▲图4 曲轴五号偏心位模拟粗车加工过程

表1 曲轴五号偏心位粗车加工过程参数值

其余四处偏心位的加工过程参照五号偏心位加工过程的模拟方法进行类同模拟。

整理现有配重,根据机床转盘配重安装区域的实际尺寸来确定配重质心回转半径取值,具体见表2。

由于再分析资料的时间分辨率为6 h,时间分辨率为10 min的风塔资料显得尤为可贵,能够更有效地反映海风锋风场的日变化规律。以090716个例为例,分析苏北,苏中,苏南海岸3个风塔的各层风速风向时间变化(图8)。

表2 配重质心回转半径取值

考虑到曲轴偏心位剩余加工余量仍然较大,因此选用a类配重作为主配重,选用b、c、d、e、f类配重作为辅助配重,作用为平衡曲轴与主配重之间的残余不平衡量。

根据加工系统模型和机床转盘配重安装区域,确定式(1)~式(4)中Δφi值,具体见表3。

表3 Δφi值

现有配重工装均为对称结构,质心Z轴坐标为各类配重工装厚度的1/2。

5 加工系统可控平衡因子

通过对式(1)~式(4)进行分析,发现式(1)与式(3)中含有相同的动反力项cosφ和cos(φ+Δφi),式(2)与式(4)中含有相同的动反力项sinφ和sin(φ+Δφi),为此,仅对式(1)与式(2)进行分解,将表3中的Δφi代入式中,并对变量φ进行分项整理,得到:

(5)

ω2cosφ

(6)

(7)

(8)

6 解决方案

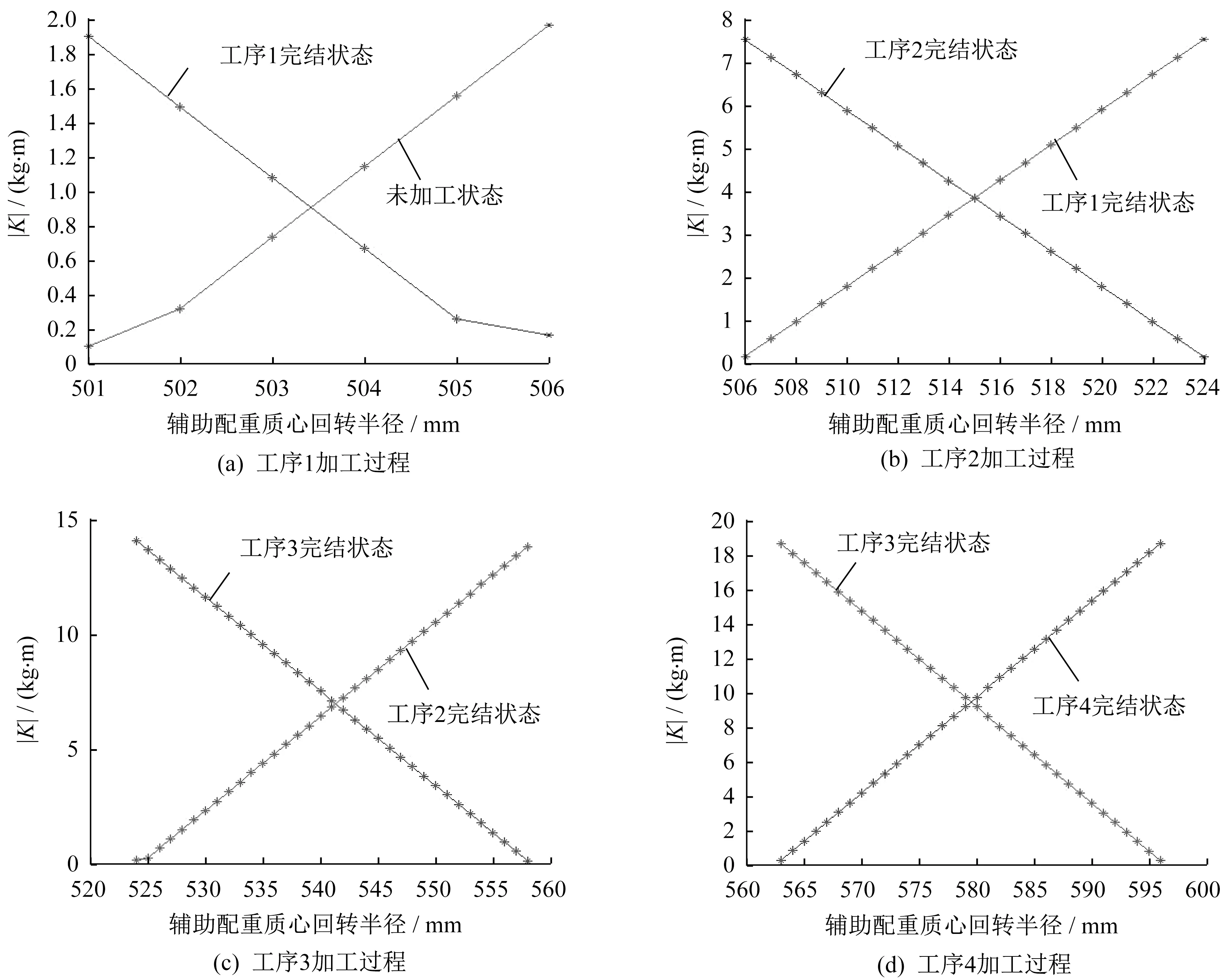

根据分析,确定加工系统可控平衡因子K。将参数代入K,进行数据处理,确定辅助配重最优选装方案,从而将加工系统的不平衡量最小化,实现对曲轴偏心位进行高效、安全的加工[10]。

按照分析流程,制订曲轴五号偏心位粗车加工过程辅助配重选装方案,如表4、图5所示。

表4 曲轴五号偏心位粗车加工过程辅助配重最优选装方案

粗车工序1加工过程中,辅助配重选用e类,质量290 kg,质心回转半径设定为503 mm。

粗车工序2加工过程中,辅助配重选用e类,质量290 kg,质心回转半径设定为515 mm。

粗车工序3加工过程中,辅助配重选用e类,质量290 kg,质心回转半径设定为541 mm。

粗车工序4加工过程中,辅助配重选用e类,质量290 kg,质心回转半径设定为584 mm。

参照五号偏心位加工过程辅助配重最优选装方案的制订流程,对其余四处偏心位加工过程辅助配重最优选装方案进行制订。

按照以上辅助配重最优选装方案,完成对曲轴偏心位的粗车加工。加工完成后对曲轴偏心位结构尺寸进行检测,结果均符合设计要求。曲轴偏心位粗车加工现场如图6所示。

7 结束语

笔者为解决曲轴类零部件加工系统平衡问题提出了一种新的思路,采用理论分析找出加工系统的可控平衡因子,通过合理选择配重类型与安装位置,将加工系统的不平衡量控制在最小范围内,保证了加工的高效、安全。

在对加工系统平衡问题进行理论分析时,仅考虑轴承反作用力、曲轴重力、配重块重力,对其它因素并未考虑,使分析结果还不够全面。在实际加工中,不平衡量还有减小的空间。在日后相关问题的研究中,对加工系统平衡的影响因素还需要进行更全面的分析,使理论分析更加精准,用于指导实际加工。

▲图5 曲轴五号偏心位粗车加工过程辅助配重最优选装方案

▲图6 曲轴偏心位粗车加工现场