气悬浮离心制冷压缩机轴承承载特性分析*

2021-01-22赵远扬杨启超

□ 王 春 □ 赵远扬 □ 滕 斌 □ 杨启超

青岛科技大学 机电工程学院 山东青岛 266061

1 分析背景

离心式冷水机组广泛应用于商用空调系统,离心制冷压缩机是离心式冷水机组的核心设备。离心制冷压缩机传统上采用齿轮增速方式提高叶轮转速,齿轮和轴承需要润滑油进行润滑,驱动部分功耗较大,同时会使制冷剂中混入润滑油,长期使用可能影响换热器的换热效果,导致系统制冷性能降低[1]。另一方面,传统齿轮增速方式零件多,结构复杂,体积大,无法满足现代离心制冷压缩机高速、无油、小型化的需求。

近年来,随着磁悬浮轴承技术的突破,磁悬浮离心制冷压缩机技术逐渐成熟并得到应用。磁悬浮离心制冷压缩机采用高速电机,使用磁悬浮轴承直接驱动,克服了传统齿轮增速方式使用润滑油且体积大的缺点。当然,磁悬浮技术作为一种主动控制技术,控制系统复杂,磁悬浮轴承及其控制系统的成本较高。

采用气悬浮轴承代替磁悬浮轴承的气悬浮离心制冷压缩机是未来离心制冷压缩机的发展方向之一。气悬浮离心制冷压缩机同样克服了传统齿轮增速方式的缺点,同时具有成本低、不需要主动控制等优点,但气悬浮轴承的承载力较小[2]。

目前常用的气悬浮轴承大多以空气、氦气为工作介质,其中,动压气悬浮轴承已成功应用于航空航天领域[3]。气悬浮离心制冷压缩机中的轴承工作介质通常为R134a制冷剂,对轴承的承载特性有很大影响,且目前还未见在制冷剂环境下对离心压缩机轴承承载特性进行研究的文献。

针对气悬浮离心制冷压缩机,笔者分析主轴转速、偏心率,以及气悬浮轴承尺寸参数等对气悬浮轴承承载特性的影响,并与相同条件下工作介质为空气的气悬浮轴承对比,分析运行特点,为气悬浮离心制冷压缩机的应用提供参考数据。

2 气悬浮离心制冷压缩机结构

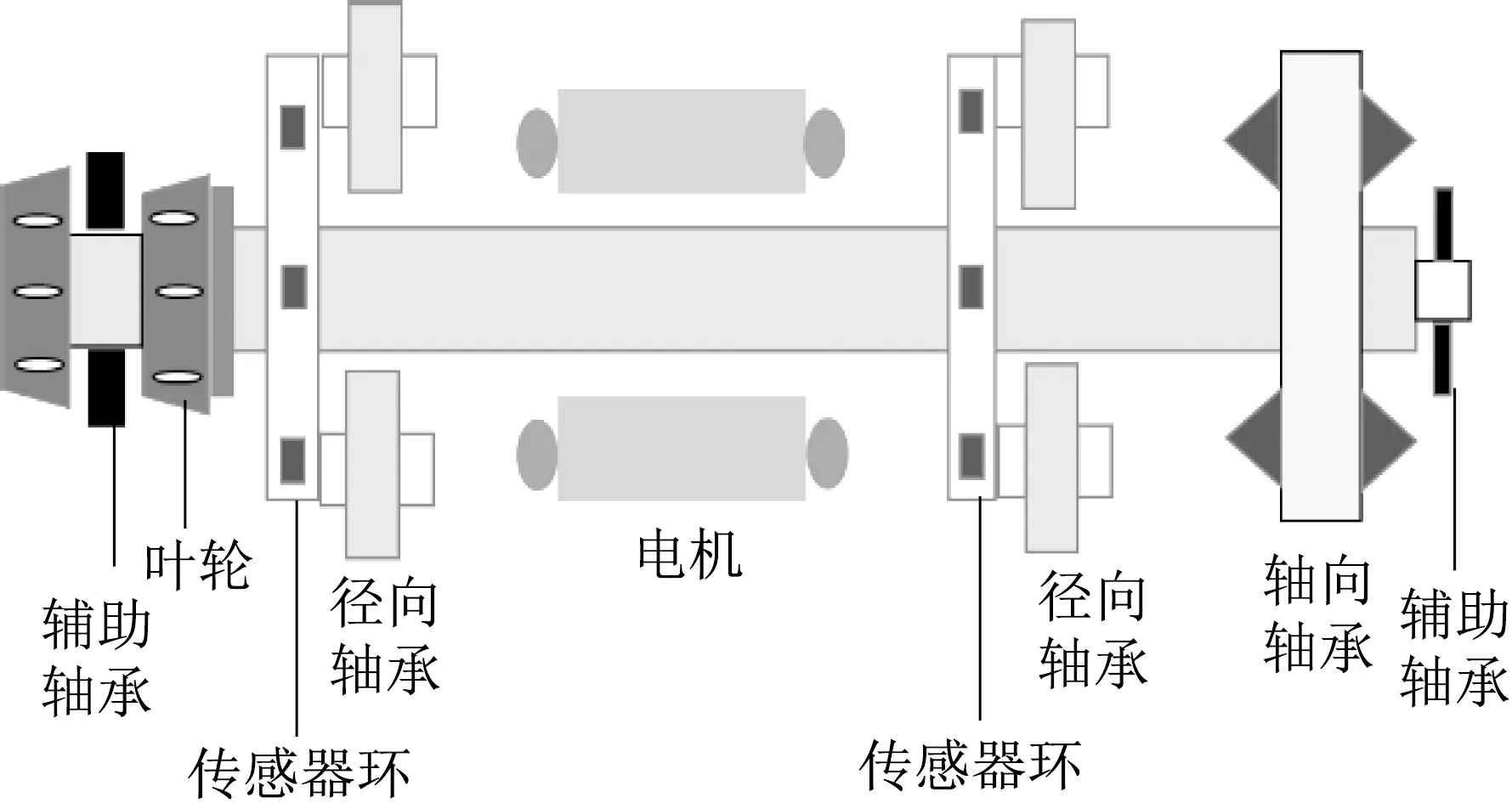

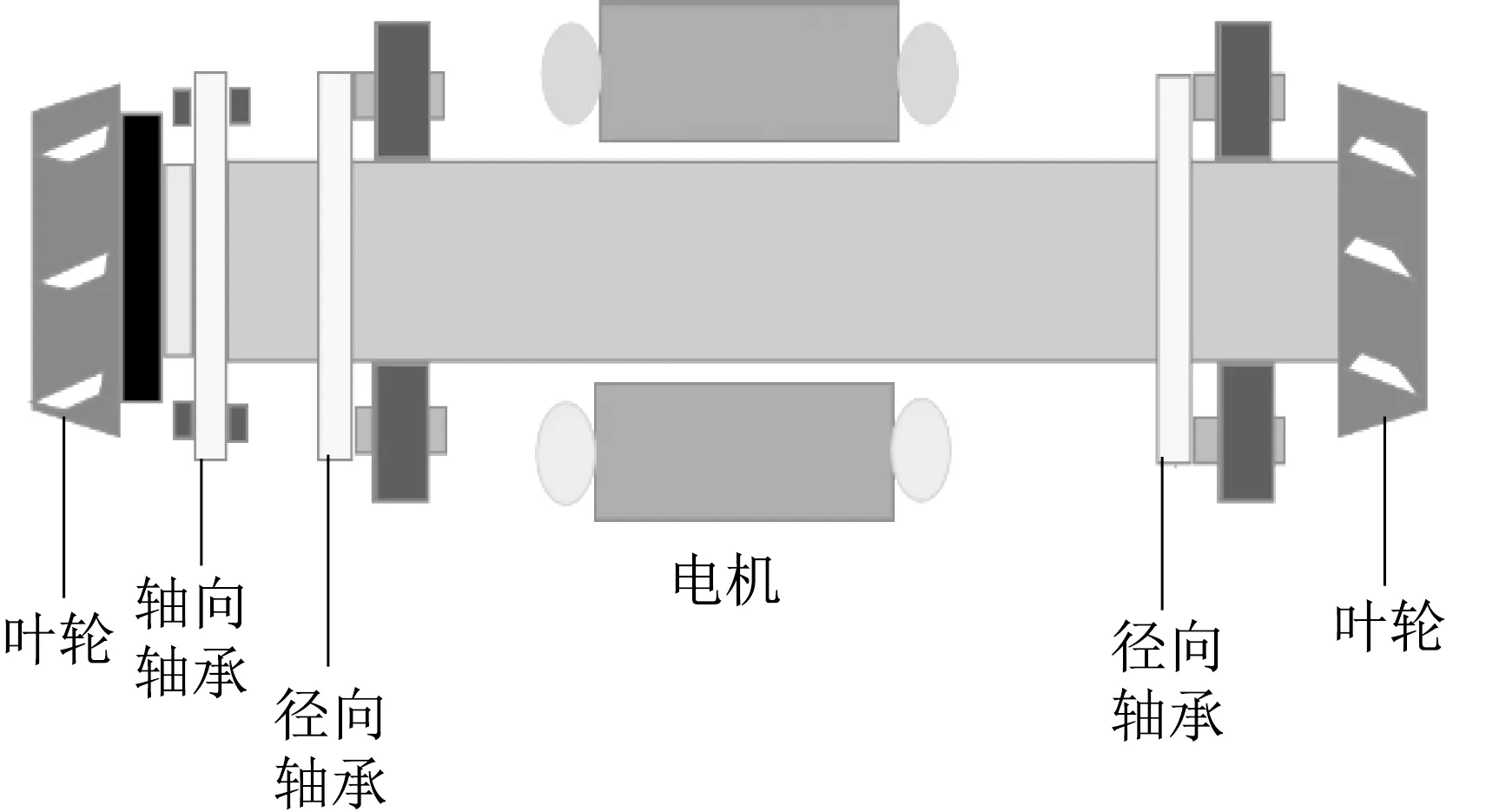

气悬浮离心制冷压缩机结构与磁悬浮离心制冷压缩机相似,但由于轴承承载特性不同,制冷压缩机叶轮的布置方式存在差异。磁悬浮离心制冷压缩机结构如图1所示,气悬浮离心制冷压缩机结构如图2所示。

▲图1 磁悬浮离心制冷压缩机结构

▲图2 气悬浮离心制冷压缩机结构

磁悬浮离心制冷压缩机的主轴由磁悬浮径向轴承和轴向轴承支撑,因为磁悬浮轴承的承载力较大,所以往往将两个叶轮设置在主轴的同侧。气悬浮离心制冷压缩机的主轴由气悬浮径向轴承和轴向轴承支撑,因为气悬浮轴承的承载力较小,所以往往将叶轮设置在主轴的两端,这样叶轮所受的轴向力大部分可以抵消,从结构上提高气悬浮轴承的承载力。

气悬浮离心制冷压缩机主轴的直径较磁悬浮离心制冷压缩机主轴大,并且可以制作成空心结构,通过增大轴承的直径,减轻主轴的质量,使气悬浮轴承获得更高的承载能力和更好的稳定性。

3 轴承内流态分析

3.1 流态判别

动压气悬浮轴承的原理与动压滑动轴承类似,为利用流体的动压效应使轴承具有承载特性。轴颈与轴承存在很小的间隙,当两者以足够高的相对速度旋转时,形成一定偏心,产生楔形空间,气体从一侧进入,从另一侧流出,此时气膜形成一定的压力分布,产生承载力。作为判断动压气悬浮轴承流态的雷诺数,可以参考动压滑动轴承的相关定义获得[4-5]。

流体实际雷诺数Re为:

Re=Ud/υ

(1)

式中:U为流体速度;d为流体膜厚度;υ为流体运动黏度。

通过研究同心圆柱转动,得到流体出现流态变化时的临界雷诺数Rec为:

(2)

式中:R为气悬浮轴承孔半径;c为气悬浮轴承孔与主轴单边间隙。

3.2 空气环境下流态

为了便于进行对比,选取半径为60 mm,转速最高为30 000 r/min的气悬浮轴承进行计算。

由式(2)得到动压气悬浮轴承的临界雷诺数为1 125,即当气膜实际雷诺数小于1 125时为层流,当气膜实际雷诺数不小于1 125时为湍流。

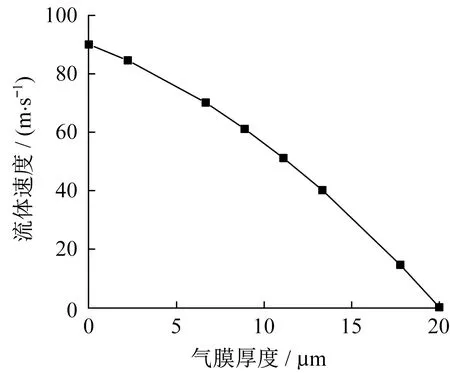

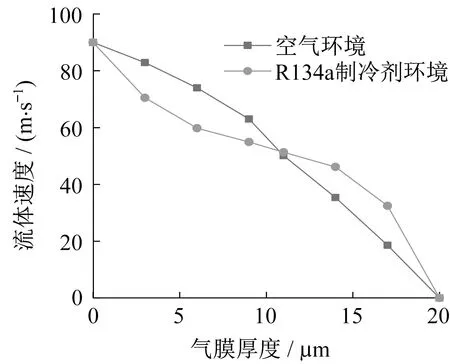

空气环境下气悬浮轴承沿气膜厚度方向流体速度分布如图3所示。由图3可以看出,在整个气膜厚度方向,流体速度有很大的下降趋势。查资料可得空气运动黏度为14.8×10-6m2/s。在不考虑滑移的情况下,流体最大速度即为主轴表面线速度[6]。取流体速度为90 m/s,流体膜厚度为20 μm,由式(1)计算得到空气环境下气悬浮轴承的流体实际雷诺数为121,远小于临界雷诺数1 125。因此,以空气为工作介质时,气悬浮轴承在整个气膜厚度方向上为层流。

3.3 R134a制冷剂环境下流态

在相同参数下,计算分析R134a制冷剂环境下气悬浮轴承的流态。将R134a制冷剂工况代入式(1),计算得到气悬浮轴承的流体实际雷诺数为2 278,大于临界雷诺数(1 125)。

考虑到以R134a制冷剂为工作介质的气悬浮轴承与以空气为工作介质的气悬浮轴承在气膜厚度方向的流体速度都存在下降趋势,当流体速度下降到一定值后,气悬浮轴承的流体实际雷诺数不再大于临界雷诺数。

▲图3 空气环境下气悬浮轴承沿气膜厚度方向流体速度分布

将临界雷诺数代入式(1),可以计算得到流体速度为44.4 m/s。由此可以近似认为,流体速度不低于44.4 m/s的区域为湍流,流体速度低于44.4 m/s的区域为层流。在R134a制冷剂环境下,气悬浮轴承气膜内的流动为层流湍流共存的混合流态。

4 数值计算方程

气悬浮轴承气膜间隙内的流动主要是剪切流动和旋转流动,标准k-ε湍流模型对这种流动解析较差,因此使用RNGk-ε湍流模型。相比标准k-ε湍流模型,RNGk-ε湍流模型考虑了旋流对湍流的影响,同时考虑了低雷诺数时的湍流特征。

RNGk-ε湍流模型方程为:

+Gk+Gb-ρε-YM+SK

(3)

式中:t为时间;ρ为流体密度;k为湍流动能因数;xi、xj分别为i方向、j方向矢量;ui为i方向速度;μe为动力黏度;Gk为由平均速度梯度产生的湍流动能;Gb为由浮力产生的湍流动能;ρε、YM为可压缩湍流中波动膨胀对整体耗散率的贡献;αk、SK为有效普朗特数。

通过适当修改湍流黏度来考虑湍流旋转的影响:

(4)

式中:μt为湍流黏度;Ω为旋流常数;αs为影响因数,对于轻度旋流,设置为0.07,对于强旋流,可以设置为更高的值;μt0为没有旋流情况时的湍流黏度;ε为湍流动能耗散率。

5 物理模型

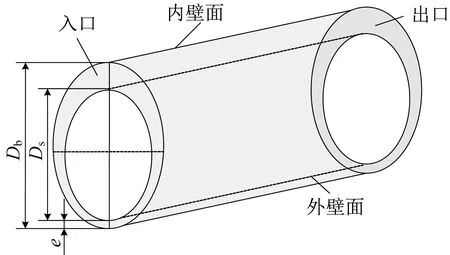

将气悬浮轴承的气膜流体域作为需要分析的物理模型,主要由内壁面、外壁面和两个端面组成。

气膜流体域物理模型如图4所示。气悬浮轴承偏心率n为:

n=2e/(Db-Ds)

(5)

式中:e为轴承与主轴的偏心距;Db为轴承直径;Ds为主轴直径。

▲图4 气膜流体域物理模型

6 仿真分析模型

采用计算流体动力学软件进行仿真分析,对气悬浮轴承气膜流体域物理模型进行网格划分,总单元数为878 936。

气膜流体域网格模型如图5所示。

▲图5 气膜流体域网格模型

气悬浮轴承工作在R134a制冷剂环境下,随着主轴转速的提高,气悬浮轴承内流态发生变化。当主轴转速较低时,气悬浮轴承内流态为层流。随着主轴转速的提高,气悬浮轴承内流态逐渐变为混合流态,甚至为湍流。考虑到临近主轴区域,即主要承载力产生的区域为湍流区域,因此按气悬浮轴承内流态为湍流进行分析,采用RNGk-ε湍流模型[8]。

气膜流体域模型中,内壁面为旋转壁面,模拟主轴转动,可以设置不同的转速;外壁面为静止壁面,模拟气悬浮轴承支承面;两端为压力进口、压力出口边界,压力设为0.3 MPa,模拟气悬浮轴承工作环境[9]。

7 气膜压力分布

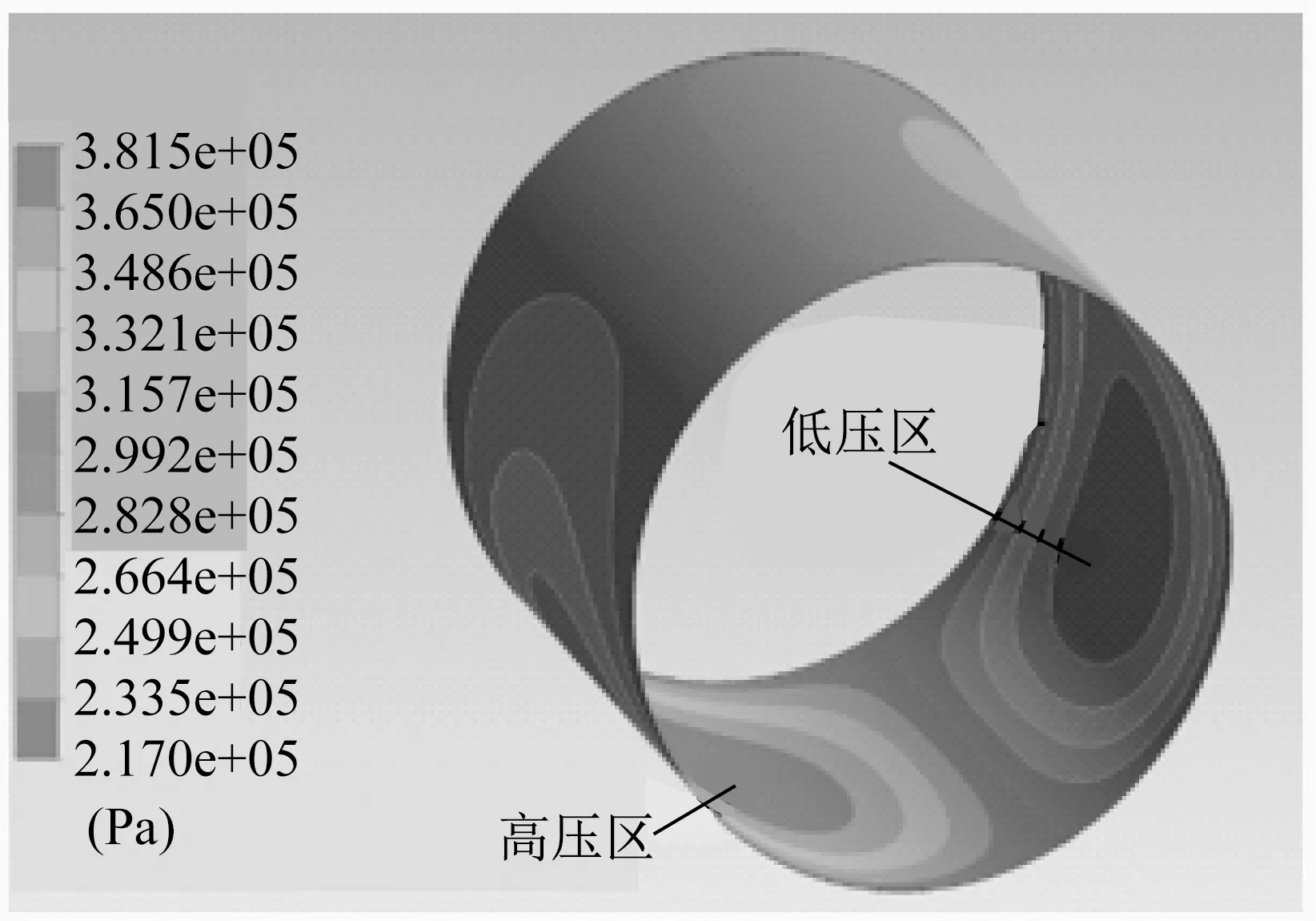

气悬浮轴承气膜压力分布云图如图6所示。

▲图6 气悬浮轴承气膜压力分布云图

由图6可以看出,由于主轴的转动,导致流动区域内的压力分布产生变化,在最小间隙的两侧分别产生了低压区和高压区,从而对主轴产生了沿径向方向的承载力。

8 工质对承载特性的影响

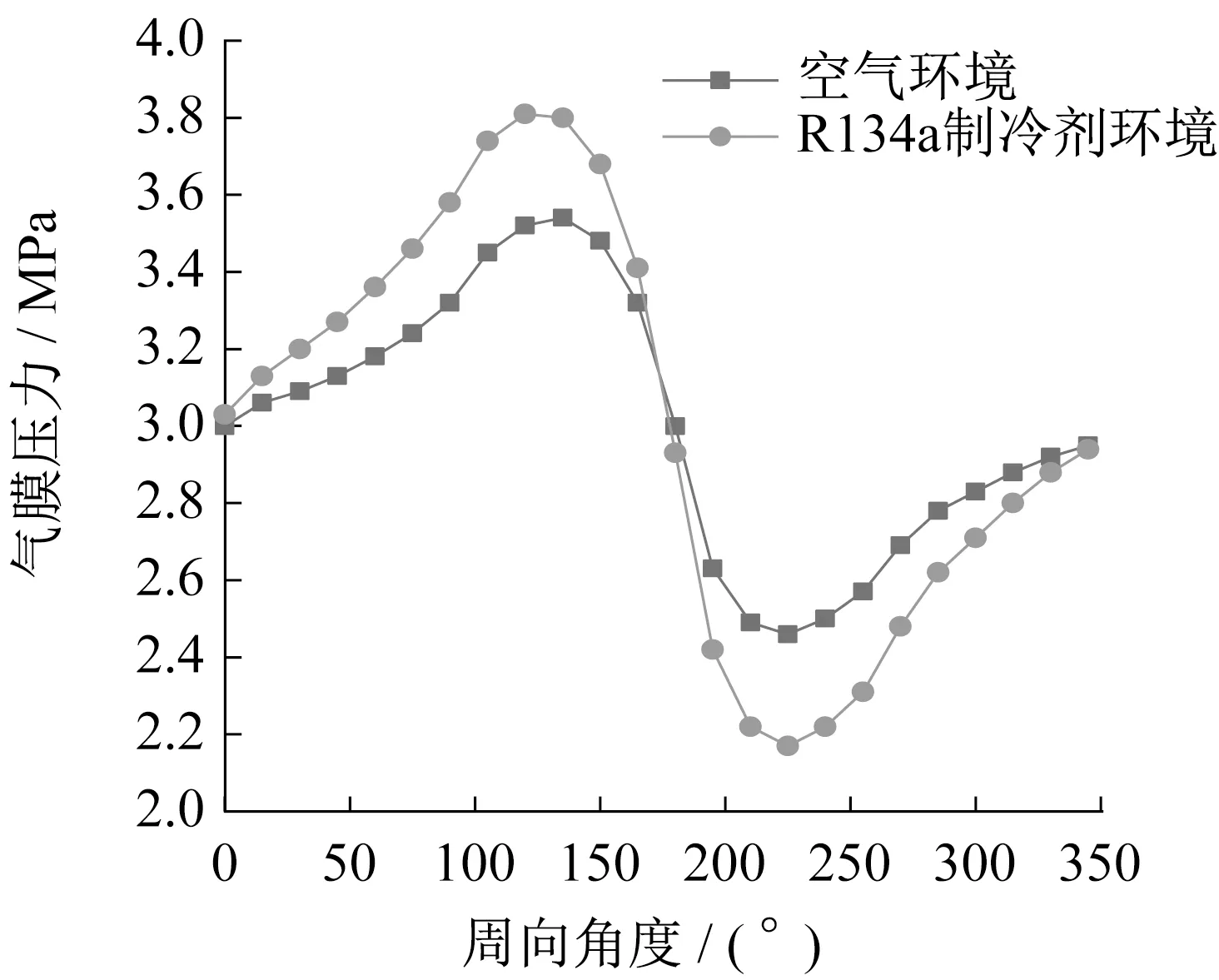

当主轴转速为30 000 r/min,偏心率为0.5,气悬浮轴承宽度为60 mm时,在空气环境与R134a制冷剂环境下,气悬浮轴承气膜压力曲线如图7所示。由图7可以看出,气悬浮轴承的气膜最大压力在R134a制冷剂环境下比在空气环境下更大,气悬浮轴承的气膜最小压力则相反,在R134a制冷剂环境下比在空气环境下更小[10]。

▲图7 气悬浮轴承气膜压力曲线

在空气环境与R134a制冷剂环境下,气悬浮轴承沿气膜厚度方向的流体速度曲线如图8所示。由图8可以看出,相同条件下,空气环境下气悬浮轴承在整个气膜厚度方向上流体速度变化较为均匀,R134a制冷剂环境下气悬浮轴承在整个气膜厚度方向上流体速度变化分为两个阶段,流体速度不低于50 m/s为一个阶段,流体速度低于50 m/s为另一个阶段。

▲图8 气悬浮轴承沿气膜厚度方向流体速度曲线

9 R134a制冷剂环境下承载特性分析

9.1 偏心率对气膜压力的影响

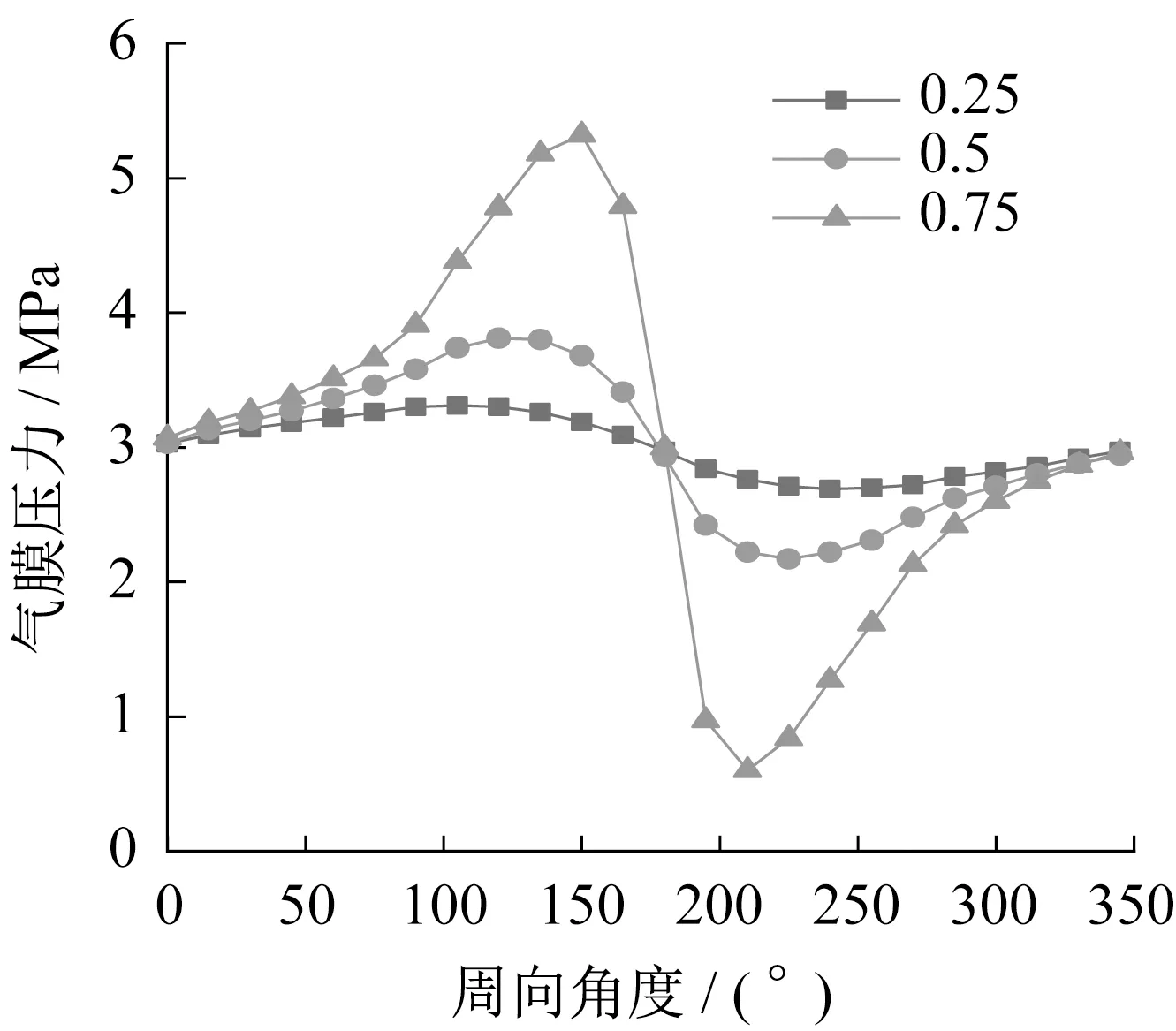

当主轴转速为30 000 r/min,气悬浮轴承宽度为60 mm时,在R134a制冷剂环境下,不同偏心率气悬浮轴承的气膜压力分布曲线如图9所示。由图9可以看出,随着偏心率的增大,气悬浮轴承最大气膜压力增大,最小气膜压力减小,但是产生极值的角度及整体气膜压力分布相似,在周向150°附近产生最大气膜压力,在周向210°附近产生最小气膜压力。

▲图9 不同偏心率气悬浮轴承气膜压力分布曲线

9.2 主轴转速对气膜压力的影响

当偏心率为0.5,气悬浮轴承宽度为60 mm时,在R134a制冷剂环境下,不同主轴转速气悬浮轴承气膜压力分布曲线如图10所示。由图10可以看出,随着主轴转速的提高,气悬浮轴承最大气膜压力增大,最小气膜压力减小,但是产生极值对应的角度不变。

主轴转速为10 000 r/min时,流体速度低于44.4 m/s,气悬浮轴承内流态为层流,气悬浮轴承气膜压力分布趋势较为平缓,最大与最小气膜压力差较小。

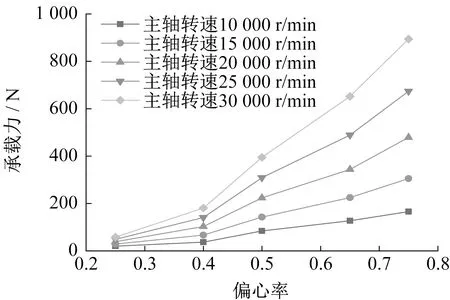

9.3 主轴转速、偏心率对承载力的影响

气悬浮轴承承载力随主轴转速、偏心率变化曲线如图11所示。由图11可以看出,在相同主轴转速下,气悬浮轴承承载力随偏心率的增大呈非线性增大,偏心率越大,气膜最小间隙越小,承载力增大的幅度越大。在相同偏心率下,气悬浮轴承承载力随主轴转速的提高而增大,低转速时承载力增大较为平缓,高转速时承载力增大的幅度也增大。造成这种现象的原因是随着主轴转速的提高,气悬浮轴承壁面对气膜内流体的剪切作用显著加强,且偏心率越大,气膜间隙越小,导致更多的流体挤入更小的间隙,形成更大的压力。

▲图10 不同主轴转速气悬浮轴承气膜压力分布曲线

▲图11 气悬浮轴承承载力随主轴转速、偏心率变化曲线

9.4 气悬浮轴承宽度对气膜压力的影响

当主轴转速为30 000 r/min,偏心率为0.5时,在R134a制冷剂环境下,不同宽度气悬浮轴承气膜压力分布曲线如图12所示。由图12可以看出,随着气悬浮轴承宽度的增大,气悬浮轴承最大气膜压力增大,最小气膜压力减小。

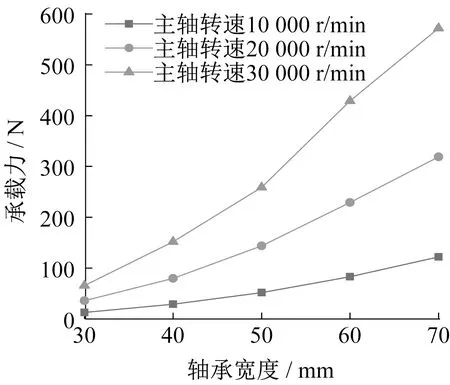

9.5 主轴转速、气悬浮轴承宽度对承载力的影响

气悬浮轴承承载力随主轴转速、气悬浮轴承宽度变化曲线如图13所示。由图13可以看出,随着气悬浮轴承宽度的增大,气悬浮轴承承载力总体逐渐增大。主轴转速为10 000 r/min时,气悬浮轴承承载力随气悬浮轴承宽度的增大而较为缓慢增大。主轴转速提高至30 000 r/min时,气悬浮轴承承载力随气悬浮轴承宽度的增大而急剧增大。造成这种现象的原因是,气悬浮轴承宽度较小时,气膜间的流体能够较快地从气悬浮轴承两端口泄出,即端泄量较大,流体在气膜间还未完全发展,动压效应较弱;当气悬浮轴承宽度足够大时,流体在气膜内的流动得到充分发展,动压效应增强,从而形成较大的压力聚集,产生较大的承载力;主轴转速提高使气悬浮轴承气膜间的剪切作用增大,更多的流体进入最小气膜间隙处,进而使承载力增大。

▲图12 不同宽度气悬浮轴承气膜压力分布曲线

▲图13 气悬浮轴承承载力随主轴转速、气悬浮轴承宽度变化曲线

10 结束语

笔者对气悬浮离心制冷压缩机轴承承载特性进行了分析。

工作介质为R134a制冷剂时,气悬浮轴承内流态比工作介质为空气时更加复杂。受主轴转速的影响,气悬浮轴承内流态处于湍流和层流共存的混合流态。

工作介质为R134a制冷剂的气悬浮轴承与工作介质为空气的气悬浮轴承相比,气膜压力分布不均匀程度提高。

工作介质为R134a制冷剂时,随着主轴转速的提高、偏心率和气悬浮轴承宽度的增大,气悬浮轴承最大气膜压力逐渐增大,承载力也逐渐增大。