某连续刚构桥三角挂篮受力性能及施工要点分析

2021-01-22张建福

张建福

(福建第一公路工程集团有限公司,泉州 362000)

近年来,随着经济发展,我国公路交通网日趋发达。跨河、跨山谷的高墩大桥不断涌现,其中,预应力混凝土连续梁桥是最常见的一种桥梁形式。 预应力混凝土连续梁桥的施工方法有很多种,而悬臂浇筑法在节约工期,加快施工进度方面体现出较大的优势,因此得到广泛应用。

目前, 挂篮悬臂施工相关研究主要集中于挂篮的施工工艺方面[1-4],对挂篮的空间受力性能分析研究相对较少。 王先宏等[5]以某预应力混凝土连续梁桥为例,通过有限元分析了三角挂篮在三种工况下的受力性能, 并对不合理的构件参数进行优化设计。田昱峰[6]针对一公路特大桥悬灌施工挂篮结构主桁架的强度、 刚度及稳定性进行验算,确保施工过程的安全问题。 覃锟等[7]采用有限元软件分析了某连续刚构桥旧三角挂篮,对其进行性能评估。韩春光[8]针对大风区域桥梁施工过程情况,量化了三角挂篮在14 级和16 级台风荷载作用下的力学性能, 并提出了相应的加固措施, 提高了三角挂篮在强风荷载下的工作性能。徐畅[9]以京石铁路客运专线跨卢沟桥南路桥为工程背景,对施工用三挂篮进行力学分析,并对施工过程中桥梁线性监控进行了探讨。

挂篮作为悬臂浇筑施工的主要设备, 其受力性能和施工质量关系到桥梁施工过程的安全问题, 当采用新的挂篮形式时,有必要根据实际工程情况进行分析。本文以龙海市某城市跨江桥梁为研究背景,通过建立数值模型,对三角挂篮施工进行分析,降低施工过程风险,并为同类型桥梁施工提供参考。

1 工程概况

本工程为龙海市某跨江大桥,左右幅按等孔设计,起讫里程桩号为K0+302.5~K1+058.5,全长756 m;其孔跨布置为[5×30+5×30+(35+2×55+35)+5×30+4×30]m, 其中(35+2×55+35)m 四跨为PC 变截面连续刚构主桥, 由上、下行分离的两个单箱单室箱型截面组成。其余30 m 跨为装配式预制预应力钢筋混凝土连续箱梁。

主桥上部结构为(35+2×55+35)m 四跨预应力混凝土连续刚构箱梁, 左右幅采用单箱单室变截面箱梁连续结构,0# 节段长11 m,1~6# 节段每段长3.5 m,边、中跨合拢段长2.0 m,边跨现浇段长6.5 m。箱梁根部梁高3.5 m,跨中及边跨直线段梁高2.0 m, 箱梁根部底板厚60 cm,跨中底板厚28 cm,箱梁高度及箱梁底板厚度按2.0 次抛物线变化,箱梁顶板厚度28 cm;箱梁腹板根部厚70 cm,跨中厚40 cm, 箱梁腹板厚度从根部至跨中在两个节段内按直线段变化,由根部厚70 cm 变至跨中厚40 cm;箱梁顶板宽13.75 m, 底板宽7.0 m, 两侧翼缘板悬臂长度3.375 m,悬臂板端部厚18 cm、根部厚70 cm,箱梁顶设有2%的横坡,箱梁底板保持水平,腹板保持铅垂,通过调整两腹板的高差,实现顶板的单向横坡。

2 三角挂篮受力分析

2.1 三角挂篮组成

本桥悬臂段采用的三角挂篮是根据桥梁设计特点和挂篮吨位限制(挂篮+模板不得超过80 t)的要求进行选用的。 单个挂篮自重40.512 t,内、外模板系统自重10.34 t。其中中跨1 号块长3.5 m,重112.92 t,为挂篮施工的检算控制因素和施工重点。本三角挂篮由三角形主构架、底模平台、内外模板、悬吊系统、锚固系统及走行系统6 大部分组成。 其结构示意图如图1 所示。

图1 挂篮正面图

2.2 数值模型的建立

采用MIDAS 软件建立空间有限元模型,桁架构件及横梁等均采用梁单元模型,吊杆采用仅受拉梁单元模拟。

(1)荷载取值

浇筑梁段的最大重量112.92 t; 施工机具及人群荷载:2.5 kN/m2; 振捣系统产生的振捣荷载:2.5 kN/m2;挂篮+模板自重荷载:50.572 t;风荷载:风荷载取1 kN/m2(设计风速25 m/s,按10 级风力考虑)。

(2)荷载系数

混凝土超载系数:k1=1.05; 浇筑砼时的动力系数k2=1.2;挂篮空载走行时的冲击系数k3=1.3;混凝土浇筑和挂篮走行时的抗倾覆稳定系数为2.0。

(3)荷载工况

荷载组合共分为四种情况, 分别用于不同构件的强度、刚度及稳定性验算。 荷载分析工况见表1。

表1 荷载分析工况

2.3 挂篮组成构件受力分析

2.3.1 底模纵梁

底模纵梁包括腹板下纵梁和底板下纵梁。 两者均采用单根I40a 型工字钢, 按简支梁均布荷载进行计算,计算跨径取下横梁间距5.6 m。 其中,腹板下纵梁两端支撑在底横梁上,按间距50 cm 布设,每侧铺设2 根;底板下纵梁按间距93 cm、94 cm、98 cm、98 cm、94 cm、93 cm 布设5 根。 由于底板受力较小, 文中仅给出腹板下纵梁MIDAS 分析结果,如图2 所示。

图2 腹板下纵梁分析结果

从图中可以看出, 梁中最大弯矩为130.65 kN·m,计算得最大应力119.86 MPa,小于容许应力215 MPa;最大剪力为84.66 kN, 计算最大剪应力为23.44 MPa, 小于125 MPa,满足强度要求。 同时计算得最大挠度为5.3 mm,小于l/400(14 mm),刚度满足要求。

2.3.2 底模下横梁

底模下横梁包括前下横梁和后下横梁, 均采用2 根I45a 型工字钢组焊而成,受底模纵梁传递的集中荷载,且前下横梁受力小于后下横梁。因此,文中图3 仅给出后下横梁计算结果。

图3 后下横梁分析结果

根据图中最大弯矩和剪力分别计算得到下横梁中最大的正应力和剪应力分别为48.9 MPa、22.7 MPa,均小于容许应力值。 同时计算得到最大挠度为1.68 mm,小于l/400(19 mm),刚度满足要求。

2.3.3 外滑梁

外模滑梁共两根,采用2 根[36a 型槽钢,顶面用20 mm 厚钢板连接, 中间设50 mm 吊缝, 形成组合矩形截面,长度12 m;箱梁左右翼板下各设1 道,承受箱梁翼板砼及施工荷载, 并以主桁前上横梁吊带和梁侧锚固吊环为支撑。 计算结果如图4 所示。

图4 外滑梁分析结果

根据图中最大弯矩和剪力计算得到外滑梁中最大的正应力和剪应力分别为203.05 MPa、31.72 MPa, 均小于容许应力值,但正应力值接近于容许值,施工中应密切监测。 同时,由Midas Civil 计算得到x=4.0 m 时挠度最大,数值为13 mm 小于l/400(14 mm),虽然满足要求,但施工中同样应予以重视。

2.3.4 内滑梁

内滑梁共两根,采用2 根2[32a 槽钢双拼,每根长12 m。 以主桁前上横梁吊杆和梁体锚固吊环为支撑的简支梁计算结果见图5。

图5 内滑梁分析结果

根据图中最大弯矩和剪力计算得到内滑梁中最大的正应力和剪应力分别为188.04 MPa、26.31 MPa,均小于容许应力值。同时计算得到最大挠度为8.2 mm,小于l/400(14mm),刚度满足要求。

2.3.5 前上横梁

前上横梁由2 根I45a 型工字钢组焊而成, 长度12.0 m,支撑在主梁上,受前下横梁、内、外模滑梁吊杆传递的集中力。 计算结果见图6。

根据图中最大弯矩和剪力计算得到前上横梁中最大的正应力和剪应力分别为73.01 MPa、31.38 MPa,均小于容许应力值。 同时由软件计算得到最大挠度为3.3 mm,远小于l/400(21.25 mm),刚度满足要求。

图6 前上横梁分析结果

2.3.6 吊杆

该挂篮吊杆均采用PSB785 级φ32 精轧螺纹钢筋。经上述计算可知,后吊杆处拉力最大,故只对该处进行验算。经计算得知,吊杆最大应力为502.9 MPa,小于容许应力785 MPa;安全系数为1.561,大于规范规定的1.5,满足要求。

2.3.7 主桁架

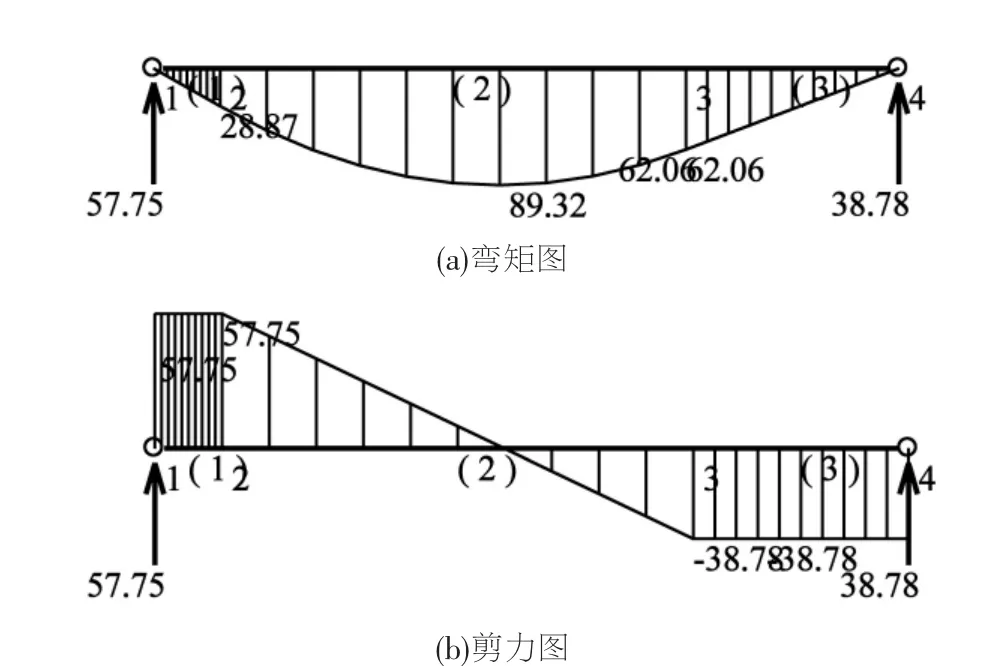

主桁架是挂篮的主要承重结构,包括主梁、斜拉带、立柱、上前横梁、上中横梁及主梁平联。 单片挂篮的主要承载结构由1 根主梁、1 根立柱和2 侧斜拉带组成。 主梁和立柱均采用2 根I56a 工字钢, 斜拉带材料采用16Mn钢300 mm×20 mm 的钢带,单个三角桁架每侧布置2 根。内力计算结果见图7。

图7 主桁架内力计算结果

经计算可知,立柱所受压力为33.33 MPa,斜拉带最大拉应力为118.4 MPa,均小于215 MPa,强度满足要求;且立柱长细比为21,小于150 规范限值,稳定性满足要求。

2.4 主桁架前支点局部承压验算

混凝土浇筑后,前支点处最大支承反力为870.4 kN,均匀分布于两个钢枕上,钢枕采用2 根[14a 型槽钢制作,每个钢枕的底面积为A=1400×116=162400 mm2。 由于梁体顶面不平,枕垫与梁体顶面接触面积考虑50%。梁体采用C55 混凝土, 抗压强度设计值为35.3 MPa。 经软件计算得局部压应力为5.36 MPa,满足要求。

2.5 挂篮施工抗倾覆验算

挂篮行走时为空载, 后部锚固力主要由行走小车承受,取单片主桁架进行验算。 挂篮行走时,滑道顶部铺设四氟板并涂抹黄油,摩擦系数取0.06。根据荷载组合Ⅳ得倾覆力为220.12 kN。 倾覆弯矩为1232.67 kN·m。 该倾覆弯矩由行走小车顶部2 个销轴承受, 销轴直径φ40 mm,材质40Cr 调质处理硬度HB≥260, 轴颈表面HB≥320;则销轴能承受的最大剪力弯矩为4825.5 kN·m。 据此,可计算得安全系数为3.9,大于规范规定的2.0,满足要求。

3 三角挂篮在施工中的控制要点分析

由于本桥所用挂篮结构较大,承受荷载也较大,其加工质量是确保施工安全和施工质量的关键, 本项目挂篮拟采用新的挂篮。挂篮的加工选择质量过关的专业厂家。对底模前后横梁上的吊带、 三角形桁架等重要部位的焊接质量,逐一进行探伤检查并加载试验,合格后方可出厂。

3.1 施工过程控制要点

3.1.1 0#块施工要点

0# 块是桥梁主墩墩顶箱梁段,为挂篮拼装提供工作面, 在悬臂浇筑过程中作为控制桥梁的轴线和高程的标准的首块梁段,在浇筑完成时,在该梁段上设置轴线和标高的控制点。 0# 块采用在墩顶预埋型钢板及精轧螺纹钢, 钢板上焊接型钢形成三角托架, 在托架上铺设I36b纵横梁拼组而成0#块工作平台。 外模采用挂篮钢模板,两端悬臂端内底模采用挂篮底模, 两端变截面箱梁段由底模标高调整,平台两侧底部用3 cm 厚木板拼装组成施工作业平台。

墩身施工最后两节块时,须按要求预埋好预埋件,拆除墩身模板,安放外吊托架施工工作平台,焊接工字钢斜撑,安装纵横分配梁,铺设木板,安底模,然后进行0# 块托架预压。 托架预压目的是为了测出托架的弹性变形和消除托架的非弹性变形,验证托架刚度、强度、稳定性,以利于设置托架的预拱度指导施工。 本托架预压采用千斤顶加载施压,预压荷载为计算荷载的1.2 倍。 预压荷载分六级进行。

3.1.2 挂篮拼装施工要点

0# 块施工完成后,即可进行挂篮安装工作,挂篮在工厂加工完成,运到现场,在桥下地面先将前后斜杆、立柱拼组成主三角桁架;桁架拼好后,模拟现场对三角桁架进行预压, 然后用吊车把三角桁架装到0# 块桥面上,用钢丝绳和φ32 精轧螺纹钢将主三角固定于支承垫块上,并用钢丝绳缆风临时保护,以防倾覆;再吊装第二片主三角构架,同样做好固定和临时保护,吊装横梁,把两片主三角桁架连接一起,以保证横向稳定,拆除钢丝绳临时保护,安装前后上横梁;安装底模前、后横梁(横梁保证竖直状态,不能发生倾斜)、底模纵梁、用方木搭设底模组装平台; 将加工分块的底模板横向用螺栓拼组成底模平台;底模平台就位,挂篮的主要部件安装完毕后,根据1# 块的设计位置调整挂篮的中线、水平位置和各点标高,进行检查, 确保主桁架系统与底模系统通过悬吊系统是否组成一稳定的承重结构。

3.1.3 挂篮预压施工要点

挂篮三角桁架安装好后必须通过试压测得挂篮的弹性变形和消除的非弹性变形,验证挂篮刚度、强度、稳定性, 以利于设置挂篮的安装标高抬高值以指导施工。 挂篮预压模拟三角桁架受力状况,采用千斤顶顶压方法进行。

在三角承重架之间,设置一支点,一端用精轧螺纹钢锁定,另一端安放一台YDC1500N 型千斤顶,千斤顶最大顶压力为474.59 kN,为最大梁段1# 块的重量、内外模重量及施工荷载的1.2 倍。 挂篮按5 级进行加载预压,即0%、50%、80%、100%、120%, 加载完成24 h 后再进行卸载,卸载顺序为120%、100%、80%、50%、0%,每台千斤顶具体顶压数值是:19.78 t、31.64 t、39.55 t、47.46 t,每加载一级测量一次观测点数值。 数据的采集方式采用钢卷尺进行观测,加载前采集一次端头变形,以后每加载一次采集一次端头变形,加载完成后24h 再采集一次数值。计算出桁架端头的变形值。

3.1.4 挂篮施工监控措施

对采用悬臂浇筑施工的预应力混凝土的箱梁结构,通过对挂篮施工真实结构进行仿真分析, 确定每个悬臂浇筑阶段的立模高程, 并在施工过程中根据施工监测结果对误差进行分析,对下一立模高程进行调整,确保成桥后桥面的线型及受力符合设计要求。

控制点布置: 在每个0# 块上布置9 个高程控制测点,4 个平面控制测点,作为T 构控制的局部控制点。 每个施工节段的高程观测点布置4 个点, 节块测点离待浇块件前端15 cm。 局部高程测点用以控制板顶设计高程,同时作为以后各悬浇梁段挠度观测点和后视点。 通过平面控制网和高程控制点来精确测定局部控制点的平面位置和高程。 局部控制点在施工完成一定数量梁段或重要环节时经过校准,以保证局部控制点能满足精度要求,同时观测承台控制点标高变化, 监测基础沉降和墩柱压缩变形。定期对各控制点进行联测,防止控制点在施工期间发生位移,从而导致测量数据不真实,最后不能判断数据虚实影响悬臂施工。

数据收集观测时间:每节块挂篮移动、就位后,节块混凝土浇筑后和预应力张拉后观测高程数据。

应力及温度观测:应力及温度测点布置,一般选择箱梁具有代表性的断面预埋应力计、箱体温度传感器,以观测应力、位移相对应的大气温度及主跨箱体温度,为控制分析服务。 应力及温度数据尽量选择早晨太阳出来前进行观测,应力及温度数据同时收集。

通过数据收集、整理,确定挂篮下一节段施工标高。 一般悬浇箱梁控制各项指标如下: 成桥后线型标高±50 mm,合拢相对高差±30 mm,轴线偏位符合桥规标准。

3.2 施工质量保证措施

为确保工程项目挂篮施工的质量问题, 根据挂篮的特点应加强以下几个方面管理:(1)T 构梁段两端要求做到均衡对称作业,挂篮应严格按图纸及钢结构施工规范要求进行施工,横梁及内、外模外形尺寸必须准确,组合构件应先焊接成形,然后组装。 (2)对挂篮位置、前后吊带、吊架及后锚杆等关键部位,及时检查,及时解决问题,不得留有隐患。(3)模板与已成梁段混凝土必须密贴,避免出现错台;模板采用无色专用脱模剂,保证浇筑混凝土面光滑。 并注意预留吊带孔洞及其它预留孔洞,应保证其位置正确并垂直。 (4)混凝土入模过程中,严格控制混凝土坍落度,振捣时要振捣充分,防止过振和漏振;随时注意挂篮及模板变形情况,做到及时调整,以便于施工的顺利进行。混凝土表面覆盖土工布进行养生,经常洒水,保持混凝土表面湿润。(5)按规定时间、部位、工况及时进行测量,收集标高、中轴线及挠度的信息数据,并做好记录。

4 结论

通过对本工程项目采用的新挂篮进行空间受力性能分析可知, 组成挂篮的主要构件腹板下部纵梁、 后下横梁、外滑梁、内滑梁、前上横梁、主桁架各杆件的应力及变形满足规范要求。但外滑梁的应力及变形较接近限值,施工中应予以重点监测。 本挂篮悬吊系统中,吊带、吊杆及销轴安全系数1.561 均大于规范要求的1.5。 挂篮走行状态时,抗倾覆系数3.9>2,满足规范要求。 同时,根据本工程特点,给出了挂篮施工过程控制要点、质量保证措施,为类似工程项目提供参考。