顺层钻孔预抽工作面高瓦斯矿井防治技术应用研究

2021-01-22吴洲

吴 洲

(山西潞阳煤炭投资经营管理有限公司,山西 晋中045400)

长期以来,煤矿在实际生产过程中都会面临瓦斯所带来的影响,从而制约着煤矿的正常生产效率,甚至威胁着煤炭职工的生命安全。在目前瓦斯治理的常规方式中,仍以加强通风、预抽采、边抽边采是治理煤矿瓦斯超限的重要措施,但是依然无法做到对高瓦斯矿井瓦斯灾害的完全消除工作,本文通过对相关文献进行研究发现,在大巷掘进期间,采取边掘边抽+临近巷道预抽+底板裂隙瓦斯收集的综合治理措施进行瓦斯治理,将可以有效的降低瓦斯浓度,从而扭转高瓦斯矿井的安全被动局面,本文以潞阳祥升煤业3301回采工作面为背景展开研究。

1 工程概况

山西寿阳潞阳祥升煤业有限公司矿井位于晋中市寿阳县,井田面积10.4 km2,批准开采3~15下号煤层,生产规模90万t/a。根据山西省煤炭工业厅综合测试中心2014年所编制的《山西寿阳潞阳祥升煤业有限公司矿井瓦斯涌出量预测报告》显示,祥升煤业属高瓦斯矿井,矿井最大相对瓦斯涌出量42.44 m3/t,最大绝对瓦斯涌出量80.37 m3/min;回采工作面瓦斯绝对涌出量达到最大值43.59 m3/min;地面瓦斯泵站安装4台2BEC-80型抽放泵,高、低负压分源抽采,高负压泵最大抽气量为495 m3/min,电机功率630 kW,使用Φ720 mm管路;低负压泵最大抽气量710 m3/min,电机功率1 120 kW,使用Φ864 mm管路。矿井抽采方法为:本煤层钻孔预抽、裂隙带钻孔抽采、采空区抽采、高抽巷抽采。

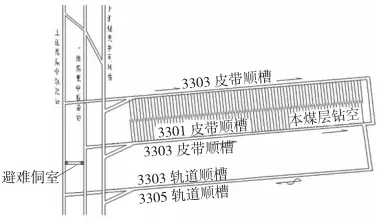

3301工作面采用本煤层钻孔+裂隙带抽采+沿空留巷埋管抽采治理工作面瓦斯,根据祥升煤业3#煤层瓦斯地质图显示,3301工作面原始煤体瓦斯含量为6.5~8.5 m3/t,属于二级瓦斯管理区域,在3301轨顺回风通道口开始至距切眼10 m处施工平行顺层预抽钻孔,钻孔间距5 m,钻孔开孔高度1.3 m,钻孔方位角0°,倾角0°±5°。钻孔直径94 mm,钻孔深度115 m,共施工钻孔195个,钻孔进尺22 425 m,如图1所示。目前3301回采工作面已具备完整的瓦斯抽采系统,但是仍然无法完全排除在回采过程中发生瓦斯事故出现的可能性,因此需要进一步对工作面回采瓦斯涌出规律进行研究,并采取相关防治措施。

图1 3301工作面本煤层钻孔示意图

2 超前排放钻孔原理及设计机制

2.1 作用原理

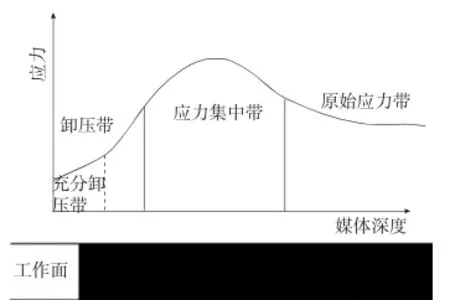

由于煤矿在进行开采活动时,会将煤岩体固有的应力平衡状态破坏,从而造成应力在一定范围内的重新排列分布。如下页图2所示,为3301回采工作面前方应力分布趋势,这是由于应力这种不稳定状态,且不规则的分布,煤岩体部分因此形成了卸压带、应力集中带与原岩应力带三个区域。可以看出,随着煤体深度的增加,应力大小呈先升后降,逐步趋于平稳的趋势,其中,应力集中带受影响最为严重,其煤岩体破坏程度也最大[1-2]。

图2 回采工作面前方垂直应力分布图

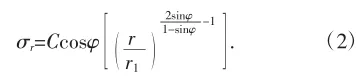

为了有效预防3301回采工作面发生瓦斯事故,本文将先采用超前排放钻孔卸压的方式,将工作面前端煤岩体内应力提前释放,从而使应力变化前置,以达到应力集中带的区域远离回采工作面的目的。根据实际情况设定超前排放钻孔为圆形,如公式(1)、公式(2),其距离圆心距离r所受任一点的应力可分为切向应力σt与径向应力σr:

径向应力:

式中:C为煤体黏聚力,MPa;φ为内摩擦角,°;r1为钻孔半径,m;r为与钻孔圆心距离,m。

根据摩尔—库伦准则,通过公式(3),计算钻孔周围煤岩体极限平衡区的半径,可以得出煤岩体受破坏的程度:

式中:pgH为原岩应力,MPa。

通过上述公式可以得出钻孔周围煤岩体的应力大小,计算发现切向应力是导致煤岩体破坏的主要原因,也就是说,煤岩体的抗剪强度要弱于其抗压强度。

如上文所提到,在3301回采工作面超前排放钻孔将会在钻孔周围形成一个卸压带,从而打破煤岩体内应力的分布规则。现在将比较在相同深度情况下,通过对钻屑指标的分析来决定排放钻孔的最佳排放半径。

2.2 超前排放孔参数研究

根据祥升煤业3号煤的地质情况,选择在3301回采工作面中间区段采用预测指标法,结合现场实测数据来确定超前排放钻孔的有效排放半径。如图3选取表面较为平整煤壁区域,首先1号孔半径为16 mm,进行有效半径的测定[3-4]。随后进行扩孔工作,扩至半径为21 mm的2号钻孔,3号与4号为距离均为测试孔,距离其位置分别为2.3 m与2.4 m。

图3 测试孔布置示意图(m)

3301工作面超前钻孔钻屑量测试结果如图4所示,3号和4号孔内钻屑量随着距排放孔中心距离的增加呈先涨后跌的趋势。当距钻孔中心<1.1 m时,两者数值接近,在0.9~1.1 kg/m之间,4号孔的钻屑量在距离1.2 m达到顶峰3.5 kg/m;3号孔则略有延迟,在1.4 m时达到顶峰。可以看出,当距离超过1.1 m时,两者效果同时趋于不稳定,因此判断R=21 mm的超前排放孔的有效排放半径约为1.1 m。

图4 排放半径测试结果示意图

3 3301工作面区域防突措施设计

由于祥升煤业为高瓦斯矿井,在3301工作面回采前应对瓦斯危害进行判断,现根据3301工作面实际地质条件,设计采用钻屑指标法进行瓦斯验证,方法如下:工作面每间隔20 m布置一个钻孔(钻孔参数:L=10 m,r=21 mm),验证钻孔的钻屑量S和瓦斯解吸指标K如表1所示。

表1 钻屑指标法参考临界值

根据文章2.2对超前排放钻孔有效半径的研究发现,其有效间距≤1.1 m。根据山西省煤炭工业厅综合测试中心2014年所编制的《山西寿阳潞阳祥升煤业有限公司矿井瓦斯涌出量预测报告》显示,祥升煤业开采3号煤层时,矿井最大相对瓦斯涌出量42.44 m3/t,最大绝对瓦斯涌出量80.37 m3/min;故设计超前排放的参数如下:排放钻孔分四排等间距(0.5 m)排列,钻孔半径r=21 mm,孔深h=15 m,如图5所示。

5-1排放钻孔布置示意图(m)

图5 3301回采工作面超前排放钻孔布置示意图

4 3301工作面回采期间应用考察

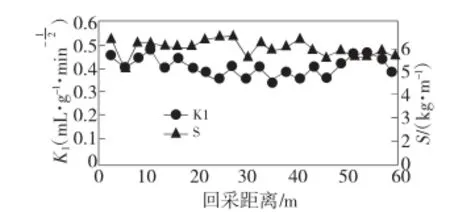

在祥升煤业3301工作面割煤机采煤前,沿工作面软分层每隔15 m的间距均匀布置超前排放钻孔,用来降低瓦斯涌出引发的事故风险,并利用钻屑量S值与钻屑瓦斯解吸指标K1对排放效果进行检验(参考临界值S≥6.0 kg/m或K1≥0.5 mL/(g·min1/2)。根据以往经验,钻屑量S值在钻孔每钻进1 m时测定,而钻屑瓦斯解吸指标K1则在每钻进2 m时测定,3301工作面总计统计了长度为60 m的校验数据,各指标均在临界值以内,具体如图6所示。

图6 工作面回采期间效检参数随回采距离变化曲线

5 结论

本文通过对祥升煤业3301回采工作面采用小直径密集超前排放孔作用原理的研究分析发现,钻孔半径为21 mm的小钻孔有效排放半径为1.1 m,根据3301工作面实际地质条件与现场实测数据,优化设计出了有关排放孔布置、孔位排列、深度等数据的最佳值域,并在现场校验后取得了良好的实际效果,对祥升煤业今后的安全生产工作具有很好的指导意义。