焦炉车辆智能化操作系统研究

2021-01-22梁淑蓉

梁淑蓉

(1.山西省高端重型装备智能制造重点科技创新平台;2.太原重工股份有限公司技术中心,山西 太原030024)

随着国家产业政策的调整,焦炉车辆向大型、环保、自动化和智能化方向发展,焦化企业对焦炉机械设备控制的要求越来越高,焦炉设备四大车智能化操作、设备全自动运行已经成为焦化设备发展的必然趋势和用户关注的重点。

焦炉车辆智能化操作系统,即各车辆通过配置无线通讯系统,接收中控室地面协调系统发出的作业计划,借助各车辆配置的炉号识别定位系统自动运行并准确定位于计划炉号,完成装煤、推焦、拦焦、接焦、熄焦任务,实现焦炉各车辆全自动操作,实时检测、记录车辆的运行状态,并对出现的故障通过上位机画面显示、记录,最终实现焦炉车辆的“有人值守、无人操作”。

1 智能化操作系统组成

焦炉车辆的“有人值守、无人操作”智能化系统有四部分组成,如表1所示。

表1 智能化操作系统组成

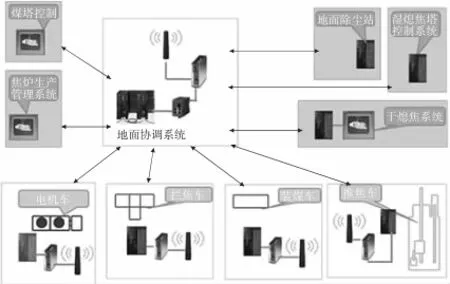

1.1 地面协调系统

地面协调系统作为焦炉车辆运行、协调管理控制中心,与各车辆及设备间通过无线以太网进行数据通信,主要功能是完成焦炉车辆(装煤车、推焦车、拦焦车、电机车)与焦炉本体各系统(煤塔、干熄焦、地面除尘站、湿熄焦塔等)之间的数据信息交换。图1为地面协调系统的网络拓扑图。

图1 地面协调系统拓扑图

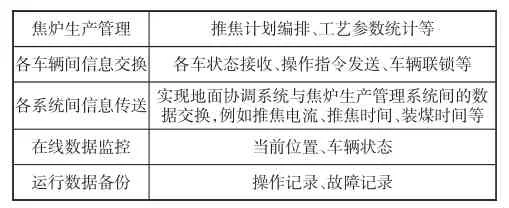

地面协调系统主要由工控机、PLC系统、无线以太网交换机、无线通讯系统、视频监控系统等组成,实现生产管理、车辆信息交换、系统在线数据监控、系统运行数据备份功能。表2为地面协调系统的主要功能。

表2 地面协调系统功能

1.2 自动定位系统

自动定位系统采用码牌式对位系统,包括粗定位,精定位两个子系统。每个子系统都可以独立工作,两者配合,能使定位达到最大的可靠性。

1)粗略定位监测系统。

粗略定位监测系统由一个精确定位编码器构成,增量式编码器安装于从动轮走行电机减速器低速端,每转固定发出多个脉冲,脉冲通过高速计数器模块记录至PLC中并转换为实际位置(mm)。

2)精确定位和识别系统。

精确定位和识别系统由码牌、读码头、译码板组成。码牌是装配有一个二进制代码和一个时钟孔的模板,安装在每个焦炉的相应位置上;阅读头包括6对光栅,整合在U型保护套内。光栅的光学信号通过光纤传至信号处理单元(译码板)。当阅读头经过一个码牌时,相应的编码通过光栅被串行读取,然后传输到译码板上。译码板安装在电气柜内。

依靠炉号识别系统获取车辆的位置炉号,根据地面协调系统发来的目标炉号,计算当前车辆的位置与目标地址的距离。根据距离的远近,利用“粗定位”及“精定位”算法,按特定的曲线函数计算当前车速,使车辆按不同速度移动,直至到达目标位置,停止走行,自动定位精度可达±5 mm。

1.3 无线通讯系统

装煤车、推焦车、拦焦车、电机车配置有无线通讯系统,以实现与中控室地面车辆协调控制系统间的信号传递及联锁运行。

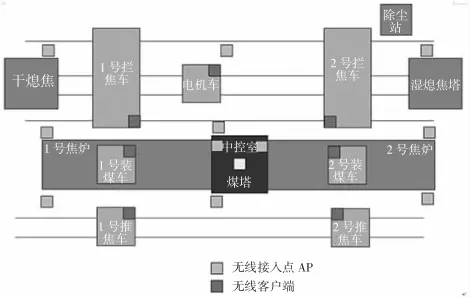

无线通讯系统组成:以太网交换机、无线接入点(AP)、天线(带防雷保护)。

无线通讯系统采用最新的2.4 G/5 G无线通讯技术,网络接口速度可以达到300 M。

图2 无线系统平面布置图

图2 为7 m焦炉现场无线系统的平面布置图,在焦侧布置了6个AP,机侧布置了3个AP,炉顶布置了2个AP,整个无线系统的布置完全覆盖了两套焦炉的区域,能可靠实现车辆与地面协调系统间联锁信号的传递,保障了车辆全自动运行。

1.4 焦炉车辆自动控制系统

焦炉车辆自动控制系统由信号检测元件、驱动控制系统、PLC系统、上位机及软件等组成。焦炉车辆在地面协调系统统一协调控制下,依据生产计划,通过稳定可靠的传感器,按照程序执行各单元自动操作,同时反馈执行状态。配备应急处理机制,保障系统可靠及安全。

1.4.1 车辆配置

四大车运行机构全部采用变频调速,变频器采用矢量控制,能够保证电机低频下满转矩输出。

推焦、平煤为变频驱动,推焦杆、平煤杆等关键位置采用“编码器+限位开关”方式检测,推焦、平煤行程采用编码器控制,保证设备运行的可靠性。

电气系统中所有断路器、接触器通断信号进PLC,系统可实时对电气故障进行反馈和处理。

配置自动定位系统和无线通讯系统,以实现车辆的准确定位及与车辆地面协调系统间的信号传递。

取门、清门、清框、小炉门、导焦栅移动及锁闭、内外导套油缸、揭盖油缸、闸板开闭油缸等主要机构油缸为带内置位移传感器的油缸,实时行程显示

取门机构配合炉号识别系统,通过车上配置的PLC及工控机对每一炉号的参数进行记忆,实现随不同炉号炉体变形,自动调整取门台车及倾斜油缸的动作行程,保证炉门的精准开闭,实现取门机构智能自适应功能。

HMI配置为工控机一热一备,具有上位机运行状态监控、操作提示、故障报警、故障诊断及故障记录等功能。

1.4.2 焦炉车辆控制系统操作模式

共有四种:全自动方式、半自动方式、联锁手动方式和机旁手动操作方式。

1)全自动。车辆根据地面协调系统提供的推焦计划、车辆联锁等信息自动运行。操作员必须启动每个焦炉循环,在每个焦炉循环的末尾,设备收到下个焦炉循环的信息。本操作方式下需有工作人员在各车辆值守,以便快速处理车辆故障及意外情况。

2)半自动(单元自动)。在各车司机室实现焦炉车辆各功能单元自动操作。操作员可在车辆司机室内一键式启动每个功能单元,本模式下机构联锁与全自动模式相同。

3)联锁手动。实现焦炉车辆各机构动作手动操作。操作员可在车辆司机室内操作台操作各机构动作,本模式下动作联锁与全自动模式相同。

4)机旁手动。实现维修状态或调试状态下各动作手动操作。操作员在机旁操作箱的每个操作命令都直接与输出相关联,无动作联锁。

1.4.3 应急处理系统

停电时有紧急措施,控制柴油机驱动的机械强拉装置,可将余焦推出之后,将推焦杆从炭化室内退出。

停电时有紧急措施,控制柴油机驱动的机械强拉装置,将平煤杆退出。

在停电状态下,车辆配备不间断电源UPS,后备时间不小于30 min。

泵站出现故障时,蓄能器向系统提供压力油,通过相应电磁换向阀,驱动执行机构油缸动作。

供电事故时,液压交换机蓄能器组可以驱动执行机构油缸动作完成四次交换过程。另外设有手动泵,在蓄能器组不能使用后,可以继续手动提供压力油供给系统使用。

重要和危险地方设应急照明,照度值不低于工作照明的10%。

1.4.4 全自动退出机制

为了确保全自动运行人身和设备的安全,当机车出现:推焦电流异常、在规定时间内不能完成单元动作、关键限位信号出现异常、切换操作模式时等异常情况下,立即退出全自动状态,并输出报警信号。

1.4.5 车辆状态监测及故障诊断

对焦炉设备的每台车辆上的各机构运行状态信息进行采集、处理,对各机构间的联锁保护、装煤量、推焦力、操作指令、允许运行时间等信息进行采集、处理、存储及控制,并在工控机上显示。

故障诊断主要完成故障报警信息的显示及记录,故障查询、统计及分析等功能,当系统出现异常时,可在上位机上弹出报警画面、通过声光进行报警提示,缩短故障排除时间,为设备维护提供参考信息。故障报警信息均保存在系统的实时故障数据库和历史故障数据库中。

1.4.6 视频监控系统

视频监控系统由摄像头、监视器、视频切换器、无线传输模块(路由器)等组成。系统在车辆关键部位及走行方向放置摄像头,监测视觉盲区,采集到的视频信号通过无线传输至交换机上,视频信号可在司机室及中控室实时显示并储存。

2 结语

焦炉车辆智能化操作系统,最终实现目标:车辆炉号自动识别、准确定位;车辆间联锁及通讯可靠;各车辆自动操作稳定可靠;车辆状态监测可靠并有效反馈;车辆监控及报警系统及时高效,达到焦炉车辆“有人值守、无人操作”。目前该系统已经在国内某钢厂7 m焦炉设备上成功应用,极大提高了太重焦炉机械设备的智能化水平,因此有着广阔的市场前景。