精益生产在车轮轧制线换模中的应用

2021-01-22国新春

宁 珅,国新春

(宝武集团马钢轨交材料科技有限公司,安徽 马鞍山243000)

随着工业现代化的发展,精益生产已经成为工业生产的重要环节。所谓的精益生产就是在生产过程杜绝一切无用功,最终达到最优效果[1]。现车轮生产行业竞争越来越激烈,精益管理成了企业竞争重要砝码,产品换模时间是个非常重要的指标。2010年车轮一区退出了历史舞台,车轮轧制二区开始承担起小批量,多规格的生产任务,更换规格频繁,从而,换规格时间成了严重制约生产计划兑现的重要因素。

1 车轮二线换模现状分析

车轮轧制二区轧制生产线是从德国引进的生产线,2004年5月正式投产,生产线采用的是模压—轧制生产工艺,生产线主要设备有:90 MN油压机、九辊立式车轮轧机和50 MN油压机以及两台旋转式机械手、两台桥式机械手。生产工艺流程如下:

图1 车轮轧制二区生产流程

换模流程是影响换模时间的一个重要因素。更换模具时间越短,有效作业时间就越长,车轮的小时产量越高,成本也会随之降低。更换模具会因产品不同而耗时有所差异,但总体上二轮二区在生产产品转换过程中(由A产品换为产品B),以需更换的模具90 MN和50 MN压机,以90 MN换模流程为例,需要共需要20个步骤,各步骤需要的耗时统计见表1,合计127 min。

表1 90 MN更换模具流程

通过对上表的分析,在更换模具的过程中,暴漏出问题有:

1)没有充分利用两人可同时开展的操作,未能合理安排人员和工序造成巨大浪费,致使有效的作业时间被拉长。

2)模具拆、参数调整模具卡爪所用时间过长。

3)模具定位调整过程 时间长,主要因为参数重复调整。

2 换模提速相应措施

针对现阶段的生产要求,本分厂对各步骤进行了细致的剖析,利用取消、合并、重排、简化原则,对换模步骤进行了优化。

2.1 换模作业前准备

在更换B规格前,可做好换模准备,如模具样板检查、模具倒运、工装准备;工具准备等时间可进一步压缩。

1)换模过程中用到的工具,如吊带、锤、扳手、吊杆等定置摆放,无需寻找。

2)新模具按生产计划安排,提前组装好,并做好标识。

3)在A规格结束前,人员要细致分工,清楚在换模过程中充当的角色。

在本案例中,两个操作工可配合作业的内容,如1、3、8、16步骤,可节约时间30 min。

2.2 提高参数调整效率

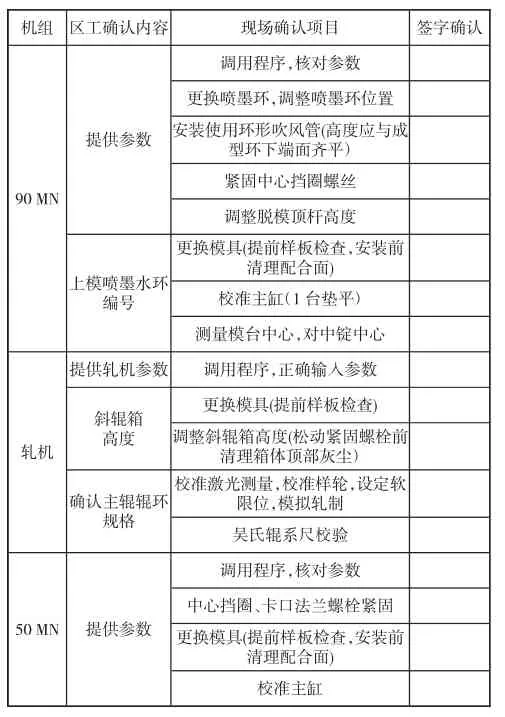

为了缩短调整时间,分厂负责做好《换规格确认表》、制定轧机、压力机工艺参数表、制定机械手位置参数表。根据《换规格确认表》,作业人员可在换规格前确认要准备的工作,做好班内人员分工,分配好每位员工在换规格过程中所扮演的角色,防止工作中交差和重复。《换规格确认表》如表2所示。

3 效果评估

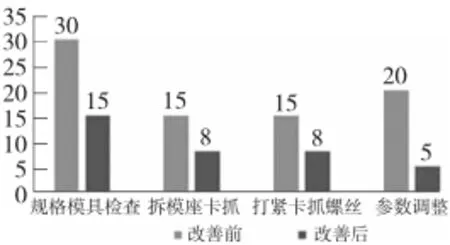

优化换模流程的目的挖掘生产潜力,减少无效的时间,实现设备利用率最大化[3]。在经过车轮二线员工在换模流程梳理,采取优化措施后,换模时间明显减少,大大提高生产效率和经济效益,已取得了良好的预期成果。改善前和改善后的换模效果如图2所示。

4 结语

换模优化是公司推行的精益管理重要组成部分,通过换模流程优化车轮二线的生产满足了当前车轮市场多规格、小批量的要求,为进一步提升企业具竞争力打下良好的基础。

表2 换规格确认表

图2 换模优化效果