VD7000 倒立式车床的设计与研究

2021-01-22石鑫

石鑫

( 海德曼( 上海)自动化技术有限公司,上海201400)

倒立式车床目前国内外市场应用非常成熟,自从德国EMAG 公司在1992 年首先开发出倒立式车床并推向市场以来,由于其固有的结构优势,这一类机床变大放异彩,替代了很多卧式车床加工应用场合,国外陆续出现了很多专门生产倒立车车 床 的 厂 家,例 如EMAG、FAMAR、SCHERER、WEISSER 和HESSAPP 等,在汽车行业生产线上应用很普遍,国内近几年也有一些厂家开发此类机床,例如沈阳机床、吉林金沙数控等,和国外同类机床相比存在精度不高,故障率高,只能用在产品粗加工或者精度要求不高的场合。

1 设计目的

随着国内自动化需求越来越多,客户现在对车床需求发生了很大变化,一是需要一种能够快速传递物流,物流节拍很短,压缩非切削加工时间,二是整个自动化单元成本不高的一种机床,因此倒立式车床目前正越来越受到客户的欢迎,但是国外的这类机床普遍存在价格高,服务不及时,后期使用成本高,一些国内机床厂家看到这一商机也研发出了这类机床并推向市场,我们公司为了应对这种需求变化开发了倒立式车床VD7000。

2 VD7000 倒立式车床的设计原则

数控机床的发展方向为高速、高精度、高可靠性、复合化、智能化网络化和柔性化模块化。按照这一发展方向我们制定了倒立式车床的设计原则:

①高速:A2-11 主轴最高转速3000rpm,采用电主轴结构。②高精度:主轴锥面径跳和端面跳动0.003mm。③高可靠性:主轴轴承、滚珠丝杠及支撑轴承设计寿命为20000h。④复合化:机床复合铣削功能,需要铣削时,配置铣削功能的主轴和刀塔。⑤智能化网络化:机床具备互联网功能,能够配合MES 实现机床监控、排产、刀具、程序、质量模块管理。⑥柔性化模块化:根据客户的工件和要求柔性组合物流形式,各个单元模块化设计。

3 VD7000 倒立式车床的工作原理

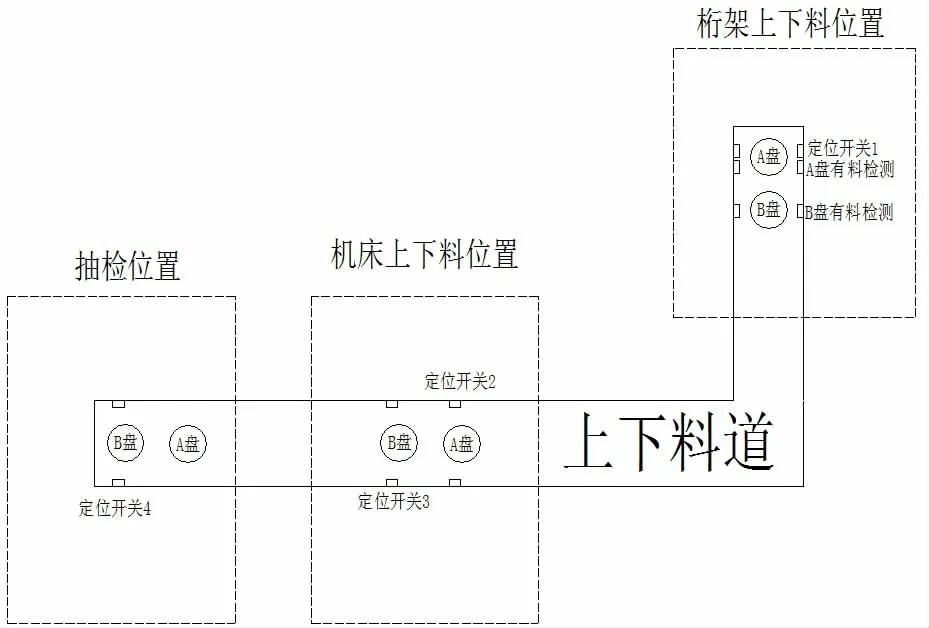

如图1 为VD7000 倒立式车床上下料工作原理,料道有A盘和B 盘两个料盘,A 盘为上料盘,B 盘为下料盘,工作时,料道上下料处检测开关判断A 盘和B 盘有无料,分为四种情况进行操作,启动时:

①当A 盘和B 盘都有料时系统报警,人为干预。②当A 盘有料,B 盘无料时,料道B 盘运转至定位开关2 处停,等待主轴下料,下料完,料道B 盘运转至定位开关3 处停,等待主轴上料,主轴上料完进行加工,A 盘和B 盘运转至料道装卸区。③当A 盘无料,B 盘有料时,料道桁架对A 盘上料,对B 盘下料,完成后检测A 盘有料,B 盘无料时重复执行②描述动作。④当A 盘无料,B 盘无料时,料道桁架对A 盘上料,完成后检测A 盘有料,B 盘无料时重复执行②描述的动作。

图1 主轴上下料工作原理图

4 整体结构设计

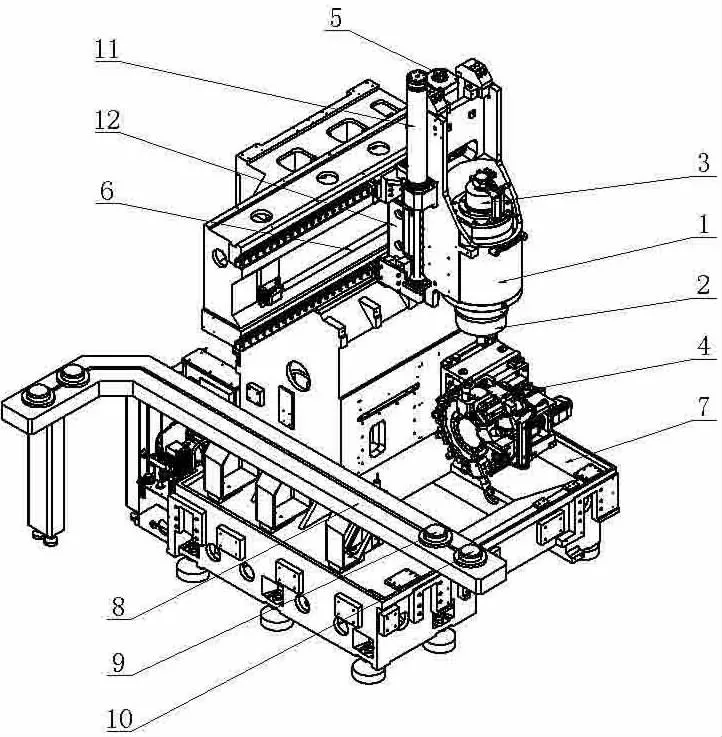

图2 为倒立车的整体结构示意图。考虑到安全和加工效果,机床整体分为两个区:加工区和上下料区,加工区和上下料区独立分开。料道放置机床的左侧,方便人工上下料和机械手上下料,排屑器中间放置后出排屑,为了维护保养方便,液压站、空气单元和润滑单元集中放置在机床左后侧,考虑到人机舒适性,操作系统布置在机床右侧,采用可旋转支撑臂结构,主轴单元左右上下移动实现上下料动作和加工操作,刀塔单元固定布置在机床右侧。整体结构设计时我们参考了各个厂家倒立车床的结构特点,结合我们自己的设计能力、制造工艺进行综合考虑制定。

5 重要部件设计

5.1 机床结构

图3 为倒立车光机结构示意图,为了避免试制阶段出现大的改动,缩短机床开发周期,提高机床的开发成功率,我们在设计阶段引入了新的设计方法,即实体建模后先进行运动分析,确认行程及空间尺寸,然后有限元分析和动态仿真,不仅分析机床静态特性还分析机床动态特性,优化机床结构设计。机床结构:床身采用整体式床身,滑鞍左右移动形成X 轴,主轴箱在滑鞍上下移动形成Z 轴,刀塔箱固定于底座上。由于采用整体式床身,机床刚性非常好,机床主轴既是进给轴,又是物流轴和手爪,物流和机床合二为一,大大提高了节拍效率,减少了物流成本,节约了物流空间。

图2 倒立车整体结构图

设计时遇到一个难题即主轴箱重量平衡,主轴箱整体重量为1550kg,Z 轴上下移动时惯量很大,设计时考虑三种方案,即主轴箱不平衡、液压缸平衡和氮气缸平衡,我们通过多个维度对比分析,最终我们采用了方案三,即氮气平衡缸方案,对比分析如表1 所示,表中5 为最高分,1 为最低分。

图3 倒立车机械部分结构图

5.2 主轴单元

主轴采用同步电主轴技术,主轴接口为A2-11 接口主轴,采用26kW 同步电机,最大扭矩可以达到1000Nm,由于采用同步电主轴技术,最高转速可以达到3000rpm,主轴轴承结构采用前四后一结构,前面配置一对圆柱滚子轴承和一对推力角接触球轴承,后面配置一个单列圆柱滚子轴承,为了进一步优化主轴结构,主轴平衡采用氮气缸进行平衡,结构紧凑。主轴冷却采用水冷机强制冷却,保证主轴电机发热减少到最小,主轴变形得到很好的控制,同时还对前部轴承进行冷却,保证轴承温度适宜,提高了主轴精度和轴承的寿命。为了提高主轴动态精度,主轴单元采用双面动平衡结构,前面和后面两个部分分别进行动平衡。主轴单元有两种配置,带C 轴和不带C 轴,带C 轴可以实现X、Z 和C 轴三轴联动加工,加工一些较复杂的形状,配合抱闸可以实现铣削功能,进一步拓展应用。图4 为主轴单元的结构图。

表1 主轴箱三种平衡方案评价

图4 主轴单元结构图

图5 刀塔单元结构图

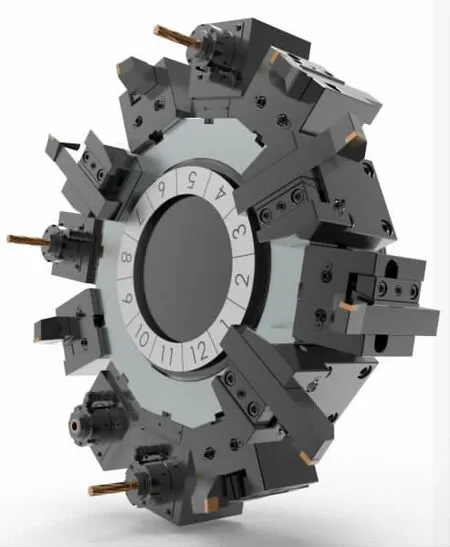

5.3 刀塔单元

刀塔单元采用最新的BMT75 结构伺服刀塔,定位端齿盘采用三片式圆弧齿结构,能够保证有较高的定位精度及刚性。刀塔单元采用模块化设计,有动力刀塔和普通刀塔两种配置,两种配置通用80%零件,可以根据客户需求配置动力刀塔配置,为了节省空间,刀盘旋转电机采用减速机结构,减速比可以达到1:60,刀对刀换刀时间可以达到0.25s,铣轴电机采用同步伺服电机,同步带传动,最高转速可以达到4000rpm,铣轴最大扭矩可以达到120Nm,铣轴采用新型结构,没有伞齿轮机构结构简单,成本低,可靠性高。图5 为刀塔单元刀盘的结构图。

5.4 进给轴单元

X 轴和Z 轴采用伺服电机直驱结构,高精度滚珠丝杠传递动力,X 轴最大快移速度可以达到40m/min,Z 轴快移速度可以达到30m/min。X 轴和Z 轴采用55 规格的高精度滚柱导轨,使得机床刚性进一步得到保证。

5.5 物流系统

机床内置物流系统,可匹配机内检测装置及实时在线刀具补偿功能,可完全实现零件自动化的高精度生产。可以单台机床实现一套物流系统,也可以和几台机床组线形成一整套物流系统,方便灵活。

5.6 其他单元

机床采用绿色环保设计理念。机床的润滑采用污染小且便于回收的油脂作为主要的润滑介质;并可根据用户的需求,选用变频液压站实现节能环保的目的。

5.7 选项单元

由于倒立车基本都是自动化单元,因此自动化相关选项设计必不可少,典型的自动化选项有:

①卡盘开闭检测及确认:油缸后端装有两个接近开关,一个检测卡盘松开,一个检测卡盘夹紧工件,主要确认夹紧工件是否异常及给料道提供相应的信号。②工件定位检测及确认:卡盘定位面三个小孔通三路气,当正确夹紧工件时,工件定位面贴合夹紧定位面,压差在设定范围内,当工件没有贴合夹紧定位面时,压差超出设定范围,系统异常报警,检测工件是否正确夹持。③姊妹刀功能:自动化加工时刀具磨损不可避免,更换刀片时需要停机,影响加工产量,可以设置姊妹刀功能,即配置两把相同的刀具设为姊妹刀,设定加工数量,一把刀具到达加工数量后视为磨损不能使用,自动更换为姊妹刀进行加工,减少停机次数。④刀具磨损补偿和破损报警:刀具磨损和破损直接影响零件的加工质量,会引起零件批量报废,通过设置刀具加工工件数量自动补偿刀具磨损,通过检测加工电流值和正常值大小比较判断刀具是否破损,破损后报警提示。⑤卡盘高低压转换:特殊零件粗加工时需要卡盘高压夹紧,精加工时需要低压夹紧防止夹紧变形,可以通过液压回路自动进行转换,机床不停机实现通过M代码实现高低压转换。

6 整体结构调试

6.1 调试方案

倒立车两台样机试造出来后,进行了机床调试和评价。调试和评价分为两个大部分:

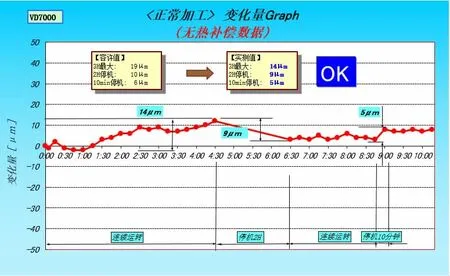

①机床精度检验:检测试验标准采用数控车床和车削中心检 验 条 件 ISO13041.3-2009、ISO13041.4-2004 和 ISO13041.6-2009。按照这三个标准我们对倒立车各项精度进行了检测,都能够达到标准要求的各项精度,满足机床出厂条件。图6 为VD7000 样机光机和整机试制照片。②机床试切验证:按照我们自己的标准进行了切削能力测试,测试包括批量加工验证及极限性能验证,满足我们制定的各项标准,图7 为批量加工测试结果。

图6 试制VD7000 样机图

图7 批量加工测试结果图

6.2 技术深化

由于第一次设计和制造倒立车,缺乏相关设计和制造经验,发现了很多问题点,需要后期改造和优化:

①立式车床配置中实油缸,刚开始按照卧式车床设计了中空油缸,试制时出现漏油现象,查找油缸样本确认中空油缸无法配置立车车床,试制后进行了整改。②防护积屑,防护我们单独设计了管路和泵进行冲屑,但是试制时发现铁屑没有被冲掉,铸件上堆积较多铁屑,主要我们选择的泵流量较小压力不够,后期更换大流量泵效果明显得到改善。③热补偿功能的开发,试制过程进行批量加工时发现,如果不进行空运转直接批量加工,加工尺寸半小时内存在波动,停机1 小时再加工尺寸也存在波动,考虑到自动化加工,后期需要开发机床热补偿功能解决开机及停机尺寸波动问题。④防碰撞功能的开发,机床在试切削过程中由于操作不当发生了撞击,造成了主轴精度的损坏,更换维修成本比较高,考虑到如果客户出现此问题损失就非常大,后期有必要开发防碰撞功能,进一步降低客户的后期使用成本。⑤防干涉功能的开发,机型越来越复杂,给机床操作带了比较大难度,不属于机床或者疏忽可能会在手动操作机床时发生碰撞,如果根据机床干涉区、刀具和夹具设置干涉点提醒操作者会避免此类事故,也是后期需要开发完善的功能。

7 结论

通过VD7000 倒立车的成功研发、设计和样机试制,达到了设计方案提出的各项目标,初步建立了倒立车床的设计方法和生产制造体系,为我们后期开发倒立车系列化产品积累了宝贵经验,进一步完善了我们车床产品线,拓展了一种新的加工方式,满足一些盘类零件的高效加工。后期需要进一步产品优化升级,客户处批量长期验证其可靠性。