基于远程数据采集技术的工业仪表系统分析

2021-01-22戚健鹏

戚健鹏

( 珠海黑石电气自动化科技有限公司,广东 珠海519075)

当前工业生产中,能源与物资计量设备分散在多个区域,为设备监控、数据统计带来极大不便。在智能化技术发展下,工业仪表系统诞生,与通讯技术相结合,通过现场总线的方式可对多台仪表进行远程监控和数据采集,将仪表直接连入PC 机中,通过现场大屏幕实时记录仪表数据,实现远程传输的目标,并自动对仪表数据进行计量和汇总。

1 远程数据采集技术原理

2 工业仪表系统设计方法

2.1 硬件设计

2.1.1 数据接收器

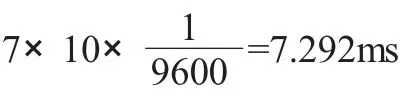

在数据处理单元中,主要目标在于接收采集单元的数据,根据检测要求进行处理和显示,通过键盘设置标定系数、限位值,并将测量计算结果依靠TXD 传送到监控计算机中。待某数据接收完毕后便会向主处理器发出告警,请求终端;当主处理器响应该请求后,便会发出隔离器选通信号,即隔离器地址信号,使该设备处理高阻状态,与接收器共同创建通信道。同时,主处时器还会发送信号进行确定,将中断请求消除。待数据交换完毕后,便可清理隔离器中的选通信号。该系统中,采用AT89C2051 单片机作为接收器,与采集单元通过串行通信的方式开展工作,固定数据交换长度为7,在帧格式中数据块头标记为OAA,代表着一个数据的开始。在运行过程中,接收器为等待状态,待收到一个数据块后,将块头去掉,再将数据录入本机内部RAM缓冲区中,将P3.2=0 传递到主处理器中,便可使中断请求得以响应,此时主处理器便回复请求P1.4=0,接收器针对回复信号进行检验后,置位P3.2=1,消除该请求,数据传输正式开始[2]。

2.1.2 主处理器

在该系统中,主处理器采用AT89C52 单片机,具有显示测量数据、键盘管理、工程量转换、通信管理等功能。接收器与主处理器之间的信息交换是以中断方式开展,当某个收发器请求中断后,便可使主处理器的INTO 变为低电平,此时便可触发主处理器。在处理器程序中断后,对P1.0 到P1.3 的状态进行查询,便可确定发送数据的路径。在数据处理单元中,还可采用异步时钟设计法,使各个单片机的电路以振荡器的形式设计,此举可有效避免中断请求并发。

2.2 软件设计

数据采集的第一步便是初始化,包括系统堆栈、内部数据初始化等,该流程可避免计算机中存取新内容对历史信息的覆盖,由此导致内容混乱、信息丢失等情况产生,因此初始化环节十分必要。在数据采集模块中,将数据从已记录的文件中读取出来,再根据特定方式存储到内存之中,对采样时间、频率等信息一同存储起来。以分页记录的方式为主,在频谱分析时使数据更加平均;利用MATLAB 语句,将LabVIE 的强大功能充分发挥出来。在程序设计中,在C 语言的基础上嵌入其他语言,使程序结构得以简化,功能更加完善。该程序采用MATLAB 语句,实现数据量补0 到2 整数次幂的目标。在全长作谱模块中,主要针对读取数据频谱进行交换,主要采取FFT 变换,针对数据数量要求有所限制,如若数据量为2 的整数次幂,但实际值却可能有所出入,本文采用补0 的方式,将数据量增加到2 的整数次幂[3]。通过FFT 变换后输出复数组,存储到数组之中。在平均作谱模块中,为使谱图更为光滑,更便于分析频谱中的某些特点,对频谱峰值进行定位,可采取平均方式,将采集模块中的原始数据分为多个小组,每组为523 个数据,再取相邻两组的平均值,制作频谱,由此获得更好的平滑效果。在该谱图中常常带有许多毛刺,不可通过滤波去除,可通过取平均数的方式解决,此时谱图特征更加显著,峰值判断几乎不会出现过多误差。在求取峰值模块中,主要通过采集模块将数据传入数组,针对数字中的信息进行对比,由此获得峰值位置,该处为峰值求取的关键所在,可通过采样频率、精确推算等方式得出。

2.3 网络功能

(1)数据采集。在实际项目的信息采集点处设置大量管道、电机、变频器等,针对测量点的电压、流量、阀门开度、温度等物理量进行测量。该网络功能之一便是在主控室对外部各项数据进行采集,再将其存盘后为后续应用提供便利;数据信息可通过曲线、表格等多样形式展现出来;

(2)设备监控。远程采集点反馈信息中含有多种物理数据,蕴含多种设备的工作信息。用户不但可借助网络平台实时掌握现场情况,还可向现场发送指令进行设备控制,如控制阀门开关、电机开停、仪表参数设置等等;

(3)故障诊断。根据对现场设备运行各项指标进行监测和分析,可及时发掘设备异常,做到未雨绸缪。此外,在工业仪表上设定报警值,一旦数值超过设定便会出发报警,主控室设备将自动弹出报警窗口,提示作业者及时响应,针对现存问题采集有效处理措施,将损失降到最低;

(4)无人操作。以该系统具备远程监控、自动诊断等作用,可快速准确的响应信息,为无人操作目标实现提供技术支持。在工业生产中,无需值班人员对各个设备进行巡查,节约大量人力与时间成本,缩短了巡检时间,促进系统运行效率提升。

3 远程测控功能的测试与实现

3.1 功能实现

在上文基础上进行扩充,实现远程测控的目标。本文在客户机/服务器模式基础上进行数据采集系统设计,将采集卡设置在服务器中,依靠互联网与服务器相连,在服务器、客户端中分别开发出Server 与Client 两类软件,均带有采集系统面板,且均安装了IP 协议,为网络通信提供极大便利。因服务器软件是通过“远程控制”“本地控制”进行操作,如若采用“远程控制”,便可与客户端软件相互连接,采用TCP/IP 协议时,可从客户端获取SCPI 指令,并向客户端进行反馈;如若采用“本地控制”,便可在本地当作一台数据采集系统完成信号显示与处理工作。在该系统中采用IP 工具包,使客户端与服务器端能够顺利沟通。在客户端软件中,先要与服务器的IP 端相连,针对用户仪器操作产生SCPI 指令,再传送到服务器端,通过该端口采集数据,并在面板中展示出来。当前,可采用VI Server、TCP、IP 等技术进行数据共享。IP 协议为网络协议的工业标准,在软件开发中提供IP开发工具包实现通信功能;Data Socket 属于编程技术的一种,可为底层通信协议提供相同的API,在应用中无需底层TCP 编程便可在多个应用程序间进行数据共享;VI Sever 可通过网络渠道调用远程机中的VI,实现顺畅运行和控制[4]。

3.2 测试结果

本文通过大量数据对远程采集系统进行测试,根据以下几组数据得出测试结果。在100Hz 正弦波时频图中,第一幅的信号波形较为完整,第二幅为全长作谱图,第三幅为频域波形图,如图1 所示。通过面板对数据结果进行读取,该图实际采用100.7Hz 的正弦波,将△t1 时段采集率设置为2082Hz,时间为1分钟,平均频率为48 次。全长作谱检测的频率为100.669Hz,与之相对的幅值为1005.26,平均作谱后检测的频率为99.682Hz,与之相对的幅值为792.28,此时检测到的采样率为2047.258Hz。通过面板对数据结果进行读取,该图实际采用100.7Hz 的正弦波,将△t2 时段采集率设置为4092Hz,时间为1 分钟,平均频率为163 次。全长作谱检测的频率为100.699Hz,与之相对的幅值为1248.42,平均作谱后检测的频率为100.058Hz,此时检测到的采样率为4098.281Hz。

图1 100Hz 正弦波时频图

综上所述,在现代化工业发展中,工业仪表系统的应用可在远距离内实现对各类参数的控制,管理者可对众多仪表集中掌控,结合现场实际情况制定分析与控制目标。在此阶段,在远程数据采集技术的基础上,仪表系统便可有效解决远程诊断、远程掌控与维护等难题,更加智能快速的实现生产目标,由此提高工业生产效率,节约生产成本,促进智能化工业水平提升。