铍青铜的热处理与常见缺陷的分析和补救对策

2021-01-21陈安环

陈安环

摘要:铍青铜从性能的角度分析,属于比较优秀的结构材料,经过合理的处理后,可以获取比较好的强度以及硬度。但是在经过热处理之后,比较容易出现一些缺陷和不足,导致材料出现质量上的问题,这就需要通过一定的措施进行补救。本文重点探讨了铍青铜的热处理经常出现的缺陷,并提出了几点进行补救的对策。

关键词:铍青铜;热处理;常见缺陷;补救对策

1 前言

铍青铜经过热处理工艺之后,获得的材料,在硬度和强度上表现良好,具有比较好的稳定性,抵抗腐蚀、磨损、低温、冲击火花等方面具有比较好的优势,基于以上存在的优点,铍青铜被经常应用到精密度比较高的弹性元件上。

2铍青铜的热处理分析

2.1 铍青铜的化学成分及用途

铍青铜属于含有铍铜基合金的材料,其化学成本包括:铝元素、硅元素、铅元素、铁元素、铍元素、镍元素等。

铍青铜是全部铍合金中,使用范围最大最广的,其用量占比达到了总量的7成。铍青铜需要经过热处理,增强其性能,进而获得高强度、硬度、耐腐蚀性等特性。由于铍青铜可以应用到海水中保持年限超过40年,因而是海底电缆中继器体必须使用的材料。

2.2 固溶处理

铍在铜中经过加热溶解后,存在因温度升高变化的特征,通过高温加热、保温处理以及快速冷却等处理工艺之后,可以得到过饱和的固溶体,并将其应用到冷压加工中,弯曲成型。在进行处理的过程中,影响其质量的因素包括:工艺、温度、保温时间、冷却介质以及保护方法等。

固溶处理方法包括:

第一,木炭保护法。清理干净零件,按照要求进行绑扎,并将其放入到木炭中,选择干净的细颗粒状木炭。加热和保温的过程,使用790℃±10℃的箱式炉,完成此步骤后,需要立即将零件浸入到水中,进行冷却的环节。如图1所示:

第二,铸铁屑保护法。处理干净零件之后,将干燥干净的零件按照要求装到夹具中,或者进行绑扎,之后把零件放到铸屑中,烘干温度设置为500℃。完成加热和保温的步骤,需要立即将零件浸到水中,进行冷却的环节。

第三,油浸保护法。处理干净零件之后,将干燥干净的零件按照要求装到夹具中,或者进行绑扎,把零件用机械油浸透的纸进行密封包裹后,放到铁盘里。加热和保温的步骤,使用温度为790℃±10℃的箱式炉,完成此步骤后,需要立即将零件浸到水中,进行冷却的环节。

第四,涂料保护法。处理干净零件之后,将干燥干净的零件按照要求装到夹具中,或者进行绑扎,在零件表面进行喷涂高温保护涂料,烘干之后,使用温度为790℃±10℃的箱式炉,加热和保温程序完成后,需要快速取出零件并浸入到水里,进行冷却的环节。

第五,盐浴炉保护法。零件处理方式相同,将处理干净的零件放到脱氧处理后的中温盐浴炉里,加热、保温和冷却步骤同上。需要注意的事项:放入的零件、夹具等必须要进行彻底的烘干,不能残留水渍,如果出现水渍,会形成炸盐造成安全事故。

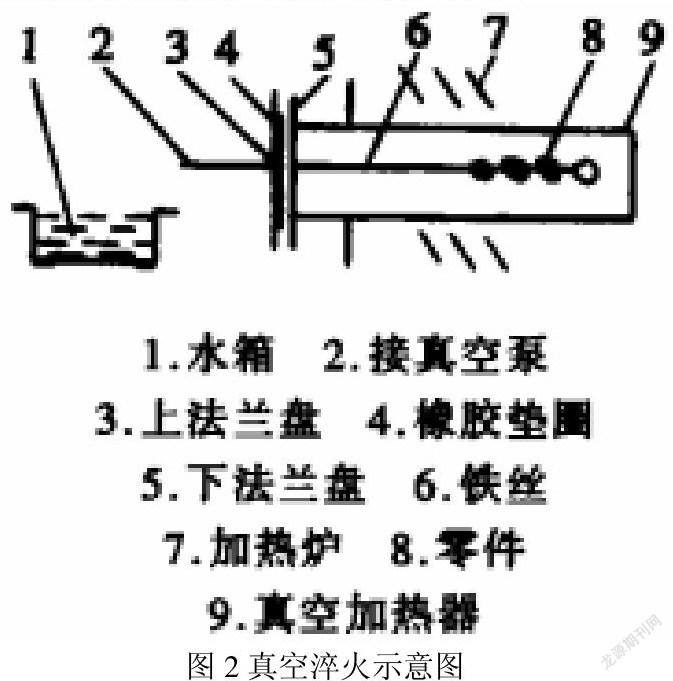

第六,真空保护法。清洁处理步骤同上,完成后把零件放入到简易的真空加热室,抽真空之后,完成加热、保温及冷却环节,具体操作同上,完成后可以得到比较光亮的金属表面。如图2所示:

第七,氨箱保护法。清洁处理、加热、保温以及冷却环节同上,把处理好的零件放入到氨气保护加热专用箱的托盘中,作用于高温的条件下,氨气分解出氯气和氢气,形成一定的抗氧化性。由于抗氧化性,可以使零件表面光亮达到一定的标准。氨箱保护法具有工艺方法简单方便、不需要专用设备、耗能低、成本低、质量高等优势。

第八,酒精裂解保护法。清洁处理、加热、保温以及冷却环节同上,不同点在于:把处理好的零件放到加热炉中,操作此步骤需要注意事项:火焰保持在80毫米~100毫米最为合适;火焰的颜色以桔黄带粉红为最佳。

2.3 时效处理

时效处理的温度一般控制在320℃±10℃,保温时间控制在1.5小时到2小时,在具体的时间确定上,以零件形状及厚度为标准,当前,常见的方法包括:

第一,填充保護法。按照有关要求进行零件的清洁、烘干、入夹具和捆绑后,将其放入到清洗干净的铁盒子里,填充材料均为烘干且无油的状态,包括:石棉粉、铸铁屑、氧化铝粉灯,之后将零件放入到准备好的铁盒中,按照温度和保温时间的要求进行处理后,再将零件取出。

第二,液体保护法。对零件的处理同上,完成后,把零件放入吊篮,在320℃±10℃的盐浴炉中,保温时间设置为30分钟,之后在水中进行冷却和清洗。或者把零件放到同样温度的汽缸油中,保温时间控制在1.5小时到2小时,完成后冷却和清洁。

第三,定型时效法。零件按照一定规律有序放置早时效盘里,按照要求比例,配制定型时效剂,将其调成稀浆糊状,烘干完成后,等待定型时效剂固化,变硬之后,放置到规定温度的箱式炉里,保温1.5小时到2小时之后,进行冷却。定型时效法的优势为:成本低、操作简单、方便,有助于提高工作的时效性、节约能源、保证质量。

3常见的缺陷和补救对策

3.1 出现氧化缺陷和补救对策

在铍青铜经过热处理后,在其表面会形成一些色彩不均匀、不同程度的花纹等现象,如果氧化情况比较严重,则会使得表面形成麻面,对零件的性能会出现较大的影响。这种缺陷的出现,一般是由于零件在进行处理的时候,没有清洁干净,所使用的保护气体含有杂质或者保护介质存在污染物、保护的介质密封不足等出现的保护缺陷。同时由于高温放入水中的时间超过规定时间,会受到空气中氧气的作用,进而造成氧化的现象。

氧化的补救对策:第一,零件需要进行全面的清洁和处理,在具体操作前,确保零件的干净和干燥;第二,确保使用的保护介质不含有杂质或污染物等;第三,在进行入水操作中,要求在5秒内完成,避免出现氧化现象,同时还能够获得比较充分的a固溶体;第四,在进行各项工序的时候,需要保证所用工具的干净,并全程带手套进行操作,零件上存在氧化膜,在处理上可以使用化学方法或者真空加热。

3.2 硬度缺陷及补救对策

铍青铜热处理后,硬度出現缺陷表现在硬度超标或未达到标准。硬度没有达到标准的原因在于:固溶或时效不够充分。

补救对策:硬度没有达标方面,第一,固溶不充分,利用提高固溶的温度,将淬火转移的时间降低,冷却介质的温度降低,加快零件冷却的速度;第二,时效不充分,可以利用提升时效温度或者是时效时间进行补救。硬度超标方面,可以利用时效工艺补救,如果没有答案到合格的硬度则需要重新处理。

3.3 脆断缺陷及补救对策

铍青铜热处理后,出现了断裂的情况,零件的强度和耐疲劳性偏低。其原因在于:在进行固溶处理的时候,温度超过标准,造成晶界过溶。出现各种应力集中的迭加,造成零件表层发生裂纹。原材料中化学成分不均匀、含有杂质、气孔等。固溶温度和保温时间掌握存在偏差,冷却入水时间超过标准。

补救对策:第一,按照规定的程度和要求进行严格的工艺步骤操作;第二,零件的结构设计保证合理,正确进行冷、热的加工工艺和速度,降低各种应力;第三,对原材料进行严格的检验,避免不合格原材料投入使用。

3.4 过烧缺陷及补救对策

铍青铜进行固溶热处理的时候,加热的温度高于固相线,则会出现局部的过烧缺陷,固相线温度是864℃,如果铍青铜合金存在其他元素或杂质,则其固相线温度低于864℃。铍青铜在固溶温度方面,一旦出现失控,就会比较容易出现过烧的情况。

补救对策:因为零件出现过烧的情况,对其性能的影响比较大,因而在进行处理中,过烧缺陷是严禁出现的,一旦发现过烧的情况,零件只能进行报废处理,基于此,过烧缺陷是零件处理中必须要避免的缺陷。

4结束语

铍青铜在经过热处理工艺之后,可以使得铍青铜得到较好的性能,但是,一般情况下会出现不同程度的缺陷和问题,这就需要进行及时的补救,以此确保材料的质量和使用安全。

参考文献:

[1]皮爱民.铍青铜弹性元件热处理工艺及技术要求[J].世界有色金属,2019(17):168-169.

[2]侯国平,闵祖棠.铍青铜弹性元件热处理工艺及技术要求[J].钟表(最时间),2017(06):96-100.

[3]叶丽梅.铍青铜热处理工艺研究[J].世界有色金属,2017(01):29-30.

[4]韩明达,朱宝辉,韩俊刚.QBe2铍青铜棒热处理断裂原因分析[J].理化检验(物理分册),2014,50(04):299-302.