模块化供暖板供暖性能影响因素的数值模拟

2021-01-21陈刚任雪妍陈瑾

陈刚 任雪妍 陈瑾

1 建筑环境控制技术湖南省工程实验室

2 装配式建筑节能技术湖南省重点实验室

3 南华大学土木工程学院

地板辐射采暖系统因其良好的热舒适性、节能卫生等优点受到了广泛关注,但存在维修不便、增加了建筑荷载等缺点[1-2]。本文提出以与地面装饰材料尺寸相同的模块化的辐射板作为供暖末端,避开家具放置处并间隔不相邻铺设于人员主要活动区域,这种供暖方式与传统地暖供暖方式相比,可在管路出现故障时降低维修工作量。

1 物理模型

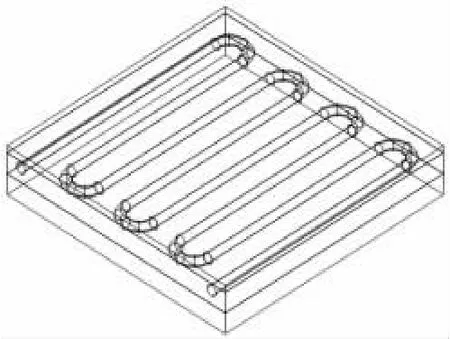

本文以尺寸为400 mm×400 mm×70 mm(长×宽×高)的辐射板模块为研究对象进行数值模拟。辐射板结构从上至下分别为10 mm 厚的装饰面层、30 mm 厚的填充层、30 mm 厚的保温层(图1)。热水管为管径16 mm 的PB 管,管间距分别为50 mm、100 mm、150 mm,辐射板物理模型如图2 所示。

图1 辐射板结构剖面图

图2 辐射板物理模型

2 数学模型

2.1 传热机理

辐射板的传热过程包括三个部分:盘管内的热水与盘管管壁的对流换热,管壁与装饰面层的热传导,辐射板与房间内的空气及围护结构的对流换热和辐射换热。

2.2 控制方程

盘管内热水的流动遵循连续性方程、动量守恒方程、能量守恒方程。

1)连续性方程[3]

式中:ρ 为水的密度,kg/m3;t 为时间,s;u 为热水的流速,m/s。

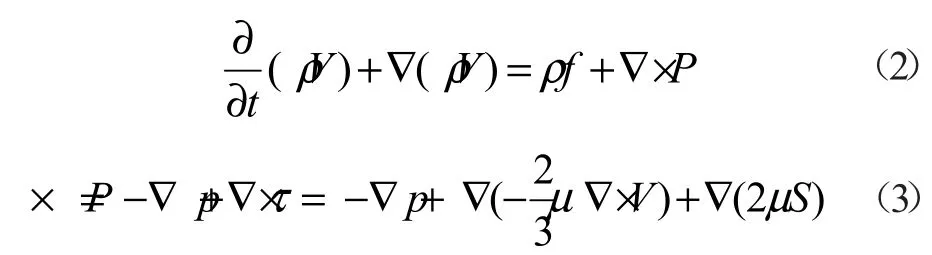

2)动量守恒方程

式中:f 为单位质量流体质量力矢量,m/s2;P 为应力张量,Pa;p 为压强,Pa;τ 为粘性应力张量,Pa;μ 为分子动力粘性系数,Pa·s;S 为变形速率张量,s-1。

3)能量守恒方程[4]

辐射板在供暖过程中,辐射板与室内的空气和围护结构的对流换热与辐射换热同时进行,故用复合换热系数来表示其综合效应。

1)复合换热系数α

式中:αd为对流换热系数,W/(m2·K);αr为辐射换热系数,W/(m2·K)。

2)对流换热系数

Alamdari 和Hammond[5]提出了一种计算对流换热系数的方法,计算公式如下:

式中:αd为对流换热系数,W/(m2·K);l 为定性尺寸,m;Δt 为地板表面与空气温度之差,一般取6~8 ℃。

3)辐射换热系数

式中:αr为辐射换热系数,W/(m2·K);tf为表面平均温度,℃;tAUST为非加热表面平均温度,℃;ta为室内空气温度,℃。

3 数值求解

3.1 网格划分

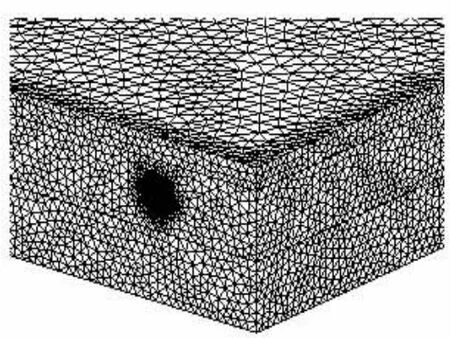

采用ICEM 软件对辐射板的三维模型进行网格划分,整体采用非结构化网格,在热水管进口和出口进行了网格加密,从而提高模拟精确度。模型包括装饰面层,填充层,保温层和热水流域四个计算域,不同计算域的交界面设置成interface 以确保数据的传递。图3 所示为管间距为100 mm 的辐射板的部分网格图,网格数量为66 万左右。

图3 辐射板网格划分图

3.2 边界条件

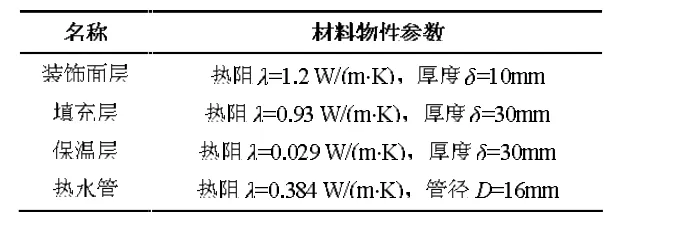

为简化计算,对辐射板的传热模型做出以下假设:辐射板各层结构紧密接触,忽略接触热阻。各层材料均质且恒物性。辐射板在稳态条件下进行传热。辐射板各层结构材料的物性参数见表1。

表1 材料物性参数表

由于辐射板表面和室内空气、围护结构的换热方式为对流和辐射换热,故辐射板表面的边界条件设为“mixed”,用复合换热系数表示其综合效应,该模拟中室内计算温度为18 ℃,根据文献中的计算方法可知综合换热系数9.24 W/(m2·K)[6]。盘管进口设置为速度入口,给定供水温度与流速,出口设为outflow,流固耦合交界面设为Coupled Wall,其它边界设为绝热壁。速度—压力耦合采用SIMPLE 算法,一阶迎风格式。

3.3 模拟工况的设定

数值模拟过程中用到的模拟参数见表2。

表2 数值模拟参数表

4 数值模拟结果分析

地板辐射供暖中地板表面平均温度和热流密度是两个很重要的热工参数。规范中规定人员长期停留区域的地表面平均温度范围为25~27 ℃,最高不超过29 ℃。热流密度是单位时间单位面积的散热量,其值的大小反映了供暖系统的供暖能力。

4.1 供水温度对表面温度分布及热流密度的影响

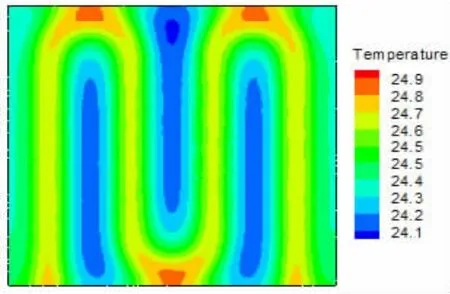

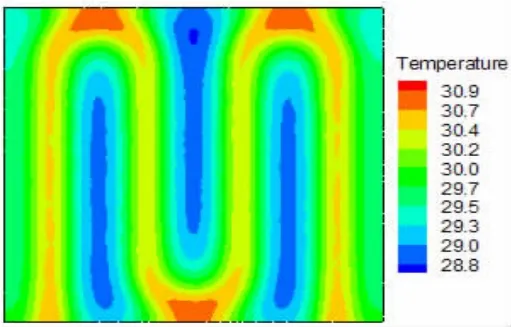

本节仅给出盘管间距为100 mm,供水流速为0.8 m/s,供水温度分别为26 ℃、34 ℃时辐射板表面的温度分布云图,分别如图4、5 所示。

根据所得的温度分布云图,辐射板表面平均温度,热流密度与供水温度的关系如图6、7 所示。盘管间距和供水流速一定时,随着供水温度的增加,辐射板表面平均温度随之增加。供水温度的增加,增大了辐射板表面与室内空气温度的温差,相应的表面热流密度也随之增大。热流密度随水温的变化要比表面平均温度随水温的变化更为明显。

图4 供水温度为26 ℃时的表面温度分布云图

图5 供水温度为34 ℃时的表面温度分布云图

图6 供水温度与表面平均温度的关系图

图7 供水温度与表面热流密度的关系图

如图8 所示,为满足辐射板表面平均温度在25~27 ℃之间,保证供暖房间的热舒适性,管间距为50 mm 时,合适的供水温度为26~28 ℃。管间距为100 mm 时,合适的供水温度为28~30 ℃。管间距为150 mm 时,合适的供水温度为28~30 ℃。

图8 不同供水温度及管间距下的表面平均温度

4.2 供水流速对表面温度分布及热流密度的影响

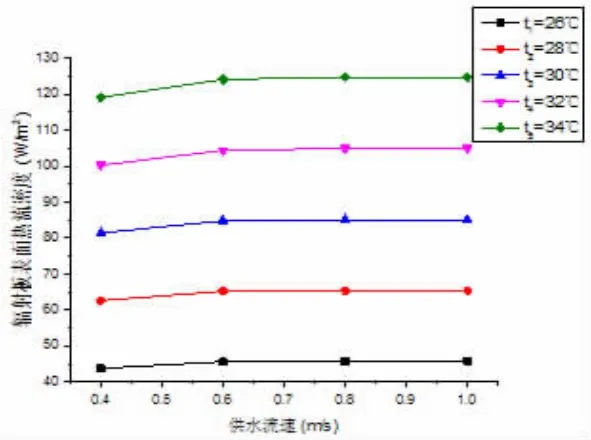

如图9、10 所示,管间距为100 mm 时,供水温度一定,辐射板表面的平均温度及热流密度随盘管内供水流速的增加而增大,但增加的趋势逐渐减缓,当流速为0.8 m/s 时再增大流速对表面温度分布已无明显影响,且较大的流速会增加水泵的能耗,综合考虑供热要求与运行成本,管间距为100 mm 时,供水流速为0.8 m/s。增大流速可提高辐射板的散热能力,且供水温度越高时,增大流速,供热量增加的越多。

图9 供水流速与表面平均温度的关系图

图10 供水流速与表面热流密度的关系图

4.3 管间距对表面温度分布及热流密度的影响

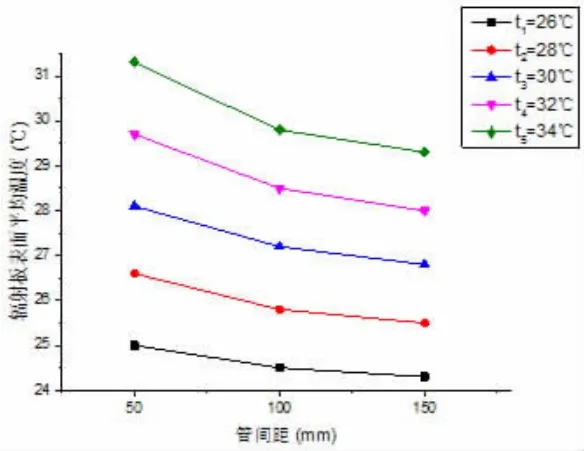

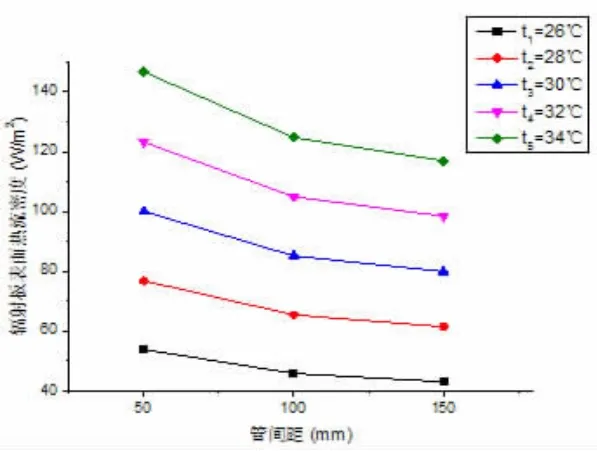

如图11、12 所示,在供水温度与供水流速一定时,随着管间距的增大,辐射板表面平均温度和热流密度有所减小,管间距越大,表面平均温度和热流密度降低的幅度越小。管间距越大,随着供水温度的升高,表面平均温度和热流密度上升的越慢。

图11 管间距与表面平均温度的关系图

图12 管间距与表面热流密度的关系图

管间距对辐射板表面温度的影响主要体现在表面温度的均匀性,管间距的增大会增加表面温度的最大差值,即管间距越大,表面温差越大,均匀性越差。

为满足室内供暖要求,可通过提高供水温度和缩小管间距来提高其散热量,但缩小管间距的同时增加了管长,提高了初投资,所以供水温度与管间距要合理匹配。考虑到辐射板表面温度的均匀性和经济成本,辐射板管间距为100 mm 较为适宜,供水流速为0.8 m/s,供水温度为28~30 ℃,可保证舒适的热环境。

5 结论

建立尺寸为400 mm×400 mm×70 mm(长×宽×高)的辐射板的物理模型,运用CFD 数值模拟方法,对不同供水温度,供水流速和管间距下的辐射板表面平均温度和热流密度进行研究,得出以下结论:

1)辐射板表面平均温度与热流密度与供水温度成正线性关系,供水温度是影响辐射板传热最主要因素。

2)供水温度一定时,辐射板表面平均温度及热流密度随盘管内供水流速的增加而增大,但增加的趋势逐渐减慢,当流速为0.8 m/s 时,再增加流速对散热量已无明显影响。

3)缩小管间距有利于提高辐射板表面温度的均匀性,但过小的管间距会增加初投资,根据模拟结果可得,为满足室内供暖要求,最佳方案为:管间距为100 mm、供水流速为0.8 m/s、供水温度为28~30 ℃。