大跨斜交变截面宽箱连续梁桥裂缝成因分析

2021-01-21唐盛华卢江波

张 龙,唐盛华,卢江波

(1. 湖南省交通规划勘察设计院有限公司,湖南 长沙410008;2. 湘潭大学土木工程与力学学院,湖南 湘潭411105)

1 工程背景

广东省佛山市某座大跨度宽幅连续箱梁桥桥长687.96 m,主桥为(55+80+55) m 斜交变截面预应力砼连续箱梁(见图1),斜交角为25°,上部结构采用C50 单箱单室变截面预应力混凝土箱梁,直腹板,箱梁顶板宽19.3 m,顶板厚30 cm,悬臂长4.4 m;底板在跨中位置厚35 cm,支点位置厚75 cm;腹板厚度支点位置75 cm,跨中位置50 cm;箱梁梁高支点位置4.5 m,跨中位置2.5 m,箱梁高度、底板厚度均按二次抛物线变化。

图1 桥型布置图(单位:cm)Fig.1 Layout of bridge type (Unit: cm)

箱梁采用三向预应力体系,前期顶板束、前期下弯束、中跨顶板合龙束为12φs15.2 mm 钢绞线,张拉控制应力为0.75 fpk,两端张拉;底板束与边跨顶板束为9φs15.2 mm 钢绞线,控制应力为0.75 fpk,单端张拉;箱梁腹板内竖向及横隔板竖向均采用φ32 JI785 级精轧螺纹钢筋,张拉力为513 kN,纵向间距为50 cm。 箱梁顶板横向预应力束及横隔板横向预应力束均为3φs15.2 mm 钢绞线,单端交错张拉,纵向间距为50 cm,控制应力0.75 fpk。 箱梁一般构造和预应力布置图如图2 所示。

图2 箱梁一般构造和预应力布置图(单位:cm)Fig.2 General structure and prestressed layout of box girder (Unit: cm)

箱梁单“T”构分11 个节段悬臂浇筑,其中0 号梁段长300 cm,其余1~11 号梁段分段长为5×3 m+3×3.5 m+3×4 m,合拢段长为200 cm。 主桥按主墩两个“T”构对称悬臂现浇施工,除0 号、1 号梁段采用搭设托架浇注完成外,其余梁段均采用挂篮悬浇。 边跨现浇段采用搭设支架浇筑。

该桥于2006 年12 月竣工通车,设计荷载为“汽车-超20 级,挂车-120”,2012 年7 月和2015 年8 月全桥检测均发现箱梁中跨跨中腹板及倒角位置出现了大量裂缝,并进行了加固处理,加固内容为增设混凝土横隔板,但加固效果并不好。2017 年再次进行了全桥检测,发现裂缝有所发展,最大裂缝宽度由0.9 mm 发展至1.1 mm,主要集中在中跨跨中腹板及倒角位置,如图3 所示。

由此可以判断,此类裂缝为结构性受力裂缝,是由腹板与底板倒角处主拉应力过大引起的。通过杆系梁单元对全桥进行建模分析,发现其承载能力与正常使用均满足规范要求。考虑该桥存在斜梁效应、宽箱梁效应、偏载效应以及超载效应等,空间效应显著,而杆系梁单元无法考虑箱梁畸变等局部受力[1-5],本文采用ANSYS15.0 按施工过程建立全桥三维实体有限元模型进行精细分析,以期得到箱梁裂缝的确切成因,为后期的维修加固提供科学依据[6-7]。

图3 箱梁跨中腹板及底板位置裂缝分布Fig.3 Distribution of cracks in web and bottom plate of box girder

2 计算模型建立

1) 有限元模型[8]。 主桥箱梁、横梁、齿块、支座垫石采用实体单元solid45,预应力钢筋采用杆单元link10,主桥箱梁、横梁、齿块等共划分97 220 个单元,纵、横、竖三向预应力共划分29 022 个单元。

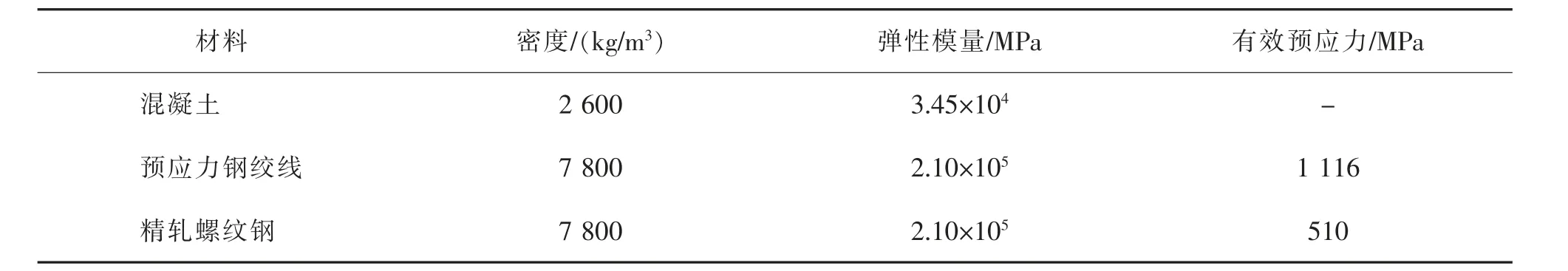

2) 材料特性。 钢筋与混凝土的材料特性按《公路钢筋混凝土及预应力混凝土桥涵设计规范》[9]进行取值,材料特性如表1 所示。

表1 混凝土及钢筋的材料特性Tab.1 Material characteristics of concrete and reinforcement

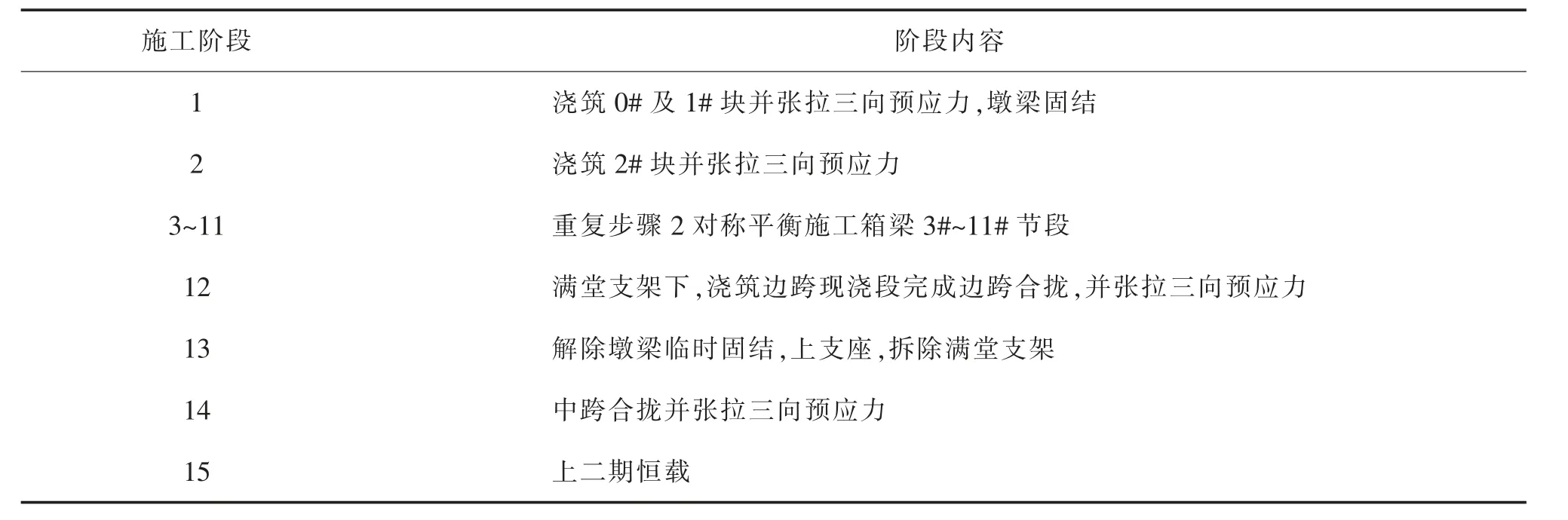

3) 施工阶段。 该桥采用悬臂法进行施工,共划分15 个阶段,各施工阶段如表2 所示。

表2 施工阶段划分Tab.2 Construction stage division

4) 荷载参数。 实体有限元模型中的相关参数如下。

恒载:自重+二期恒载。

梯度温度:按《公路桥涵设计通用规范》[10]取,梯度升温时,桥面板表面的最高温度为14°,距表面0.1 m位置5.5°,距表面0.4 m 位置0°,中间线性变化。 梯度温降为正温差乘以-0.5。

整体升降温:±20°。

汽车荷载:汽车荷载以车队的形式添加,纵向布置形式参考《公路桥涵设计通用规范JT021-89》的汽-超20 级进行布置,横向分正载和偏载两种情况。

5) 荷载组合[10]。根据以上单项荷载作用,腹板及底板的应力结果,确定以下4 种荷载工况用于分析腹板及底板裂缝成因分析。

工况1:自重+预应力+二期恒载(成桥状态)。

工况2:自重+预应力+二期恒载+汽-超20 级(两种布载)。

工况3:自重+预应力+二期恒载+汽-超20 级(两种布载)+梯度温升。

工况4:自重+预应力+二期恒载+汽-超20 级(两种布载)+梯度温升+整体温降。

3 计算结果分析

考虑工况1~4,中跨腹板的主拉应力如图4~图7 所示,可以看出:

对于工况1(图4),主桥受恒载及预应力作用,中跨1/4~3/4 位置腹板及底板倒角位置出现较大拉应力,最大拉应力达5.3 MPa 左右,超过C50 混凝土轴心抗拉强度标准值2.65 MPa,即在成桥阶段,中跨1/4~3/4位置腹板及底板倒角位置就可能出现裂缝,且图中主拉应力较大位置及裂缝方向(图5)与实际检测结果(图3)吻合。 据此推断腹板及底板倒角位置裂缝成因可能与主桥箱梁设计不甚合理有关,具体为

1) 腹板宽度变窄位置不合理。 腹板与底板交接位置应力较大点开始于腹板变窄位置,该位置不仅腹板变窄且竖向预应力根数变为变窄前的一半,当截面变窄且预应力根数变少后,截面主拉应力会较大,如图6所示。

2) 左右两侧腹板应力存在显著差异。 中跨7#块在同一横断面上左侧腹板最大主拉应力为5.0 MPa 左右,而右侧腹板为3.3 MPa 左右,相差1.7 MPa,若是正桥同一横断面成桥状态腹板应力应是一样的。

3) 斜交25°,桥宽19.3 m 做单箱单室截面不合理。 箱梁截面抗扭刚度不够,横截面周边发生明显变形,箱梁畸变不可忽略,图7 为中跨7#块箱梁变形,沿箱形截面周边变形较大。

4) 仅采用杆系梁单元进行分析,结果不准确。 通过实体模型精细模拟实桥的受力状态,同时考虑了荷载作用下的弯曲、剪切、扭转、畸变等效应,计算的局部应力比杆系模型的明显偏大。

图4 工况1 中跨腹板主拉应力云图Fig.4 Cloud chart of main tensile stress of mid-span web in Case 1

图5 工况1 中跨腹板主拉应力方向Fig.5 Main tensile stress direction of mid-span web in Case 1

图6 工况1 中跨腹板主拉应力及竖向预应力筋Fig.6 The main tensile stress and vertical prestressed bar of the mid-span web in Case 1

图7 中跨7# 块箱梁变形Fig.7 Deformation of No.7 box girder of mids-pan

对于工况2,主桥受恒载、预应力及汽超-20 级作用,相比工况1,跨中腹板、底板倒角最大主拉应力增加1.4 MPa 左右。

对于工况3,主桥受恒载、预应力、超-20 级及梯度温升作用,相比工况2,跨中腹板、底板倒角最大主拉应力增加0.9 MPa 左右,最大主拉应力达7.7 MPa。

对于工况4,主桥受恒载、预应力、超-20 级、梯度温升及整体温降作用,相比工况3,跨中腹板、底板倒角最大主拉应力变化较小。

4 结论

依据广东佛山某大跨度宽幅斜交连续箱梁桥的病害检测结果,采用有限元软件ANSYS15.0,建立考虑施工过程的三维实体有限元模型,分析了该桥中跨跨中腹板及底板倒角位置裂缝产生的原因,结果表明:仅采用单梁杆系模型对空间效应显著的宽箱斜梁桥分析,结果不准确,腹板变薄、竖向预应力筋减少、空间效应易导致腹板及底板倒角位置开裂,19.3 m 宽幅桥梁不宜采用单箱单室截面。 该分析结果可为该桥的后续加固设计提供可靠依据,并为类似宽幅斜交连续箱梁桥的设计和建设提供重要参考。