昆明滇池特殊土质下高频振动沉桩对周边土体的影响

2021-01-21刘思楠谢建斌张文豪高阳时林丰宋桂丽

刘思楠,谢建斌,2,张文豪,高阳,时林丰,宋桂丽

(1.云南大学 建筑与规划学院,云南 昆明 650500;2.昆明军龙岩土工程有限公司,云南 昆明 650021;3.云南华凌建筑设计有限公司,云南 昆明 650216)

0 引 言

振动沉桩通过振动锤带动钢管桩上下振动,钢管桩在桩顶压力和激振力的作用下贯入土中,该施工方法沉桩速度快,穿透能力强,成桩质量高,噪音小,操作方便。振动锤在沉桩施工时会在周边土体中产生弹性波,这不仅会引起地表的沉降和隆起,而且还会引起挤土效应。考虑到基坑支护过程中排桩间距小、成桩数量多,如果不慎在沉桩工程中产生严重的挤土效应,可能会引起周边排桩上浮、倾斜等,更严重可能会导致基坑坍塌。因此,有必要研究振动沉桩水平动力响应规律,为工程应用提供参考。

目前国内外许多研究者对振动沉桩过程、模型等进行了一系列研究。T.Nogami等[1]研究了振动沉桩后周边环境的变化;Toyoaki Nohsmietal等[2]将桩土间的相互作用简化为Winkler 模型,研究发现沉桩过程中孔隙水压力的产生有助于桩周土壤的软化和桩土之间的滑动;陈云敏等[3]基于轴对称的人工边界和有限元耦合模型,对沉桩过程中近场的波动问题进行了研究;张龙等[4]借助ABAQUS有限元软件建立了相应的振动沉桩模型,将计算结果与工程监测数据进行对比,以验证模型的正确性,并探讨了近海沉桩施工可能对附近埋地管道安全运营产生的影响;张智梅等[5-6]借助于ABAQUS有限元软件建立三维沉桩模型,进行沉桩全过程仿真分析,详细研究了锤击打桩与振动沉桩两种沉桩方式引起周边环境的异同,并基于有限元分析结果提出了地面振动的衰减式;LI X Y等[7]考虑土层径向不均匀性,提出了一种大直径管桩竖向振动的解析解;谭昱等[8]为了减小振动沉桩的噪声影响,在施工区域周边设定自行研制的气幕发生器,并探讨了不同沉桩方式的环境影响大小;杨祁等[9]利用ABAQUS建立对应的液压振动打桩模型,采用摩尔库伦模型,分析了沉桩周围土体随着激振力的影响而产生应力突变的现象,其激振力越大,影响越大;Junyoung Ko等[10]采用耦合欧拉-拉格朗日数值分析方法与现场试验对比,分析了开口管桩贯入砂土的过程,发现土塞指数SPI随桩驱动力与土的弹模变大呈线性增长;韦中华[11]以扬州某黏性土边坡为研究对象,分析沉桩过程对边坡稳定性的影响,并推导出动力沉桩过程中边坡安全系数的计算分式。

为了简化模型,以往研究大多将土层简化为单一均质土体,仅研究振动沉桩在某一种土体中的动力响应,且大多只研究土体竖直方向的响应规律,这与实际工程不符,因为振动沉桩还会引起周边土体水平方向的动力响应。因此,本文依托昆明滇池国际会展中心4号地块深基坑钢管支护桩振动沉桩工程实例,通过现场勘测、室内土工试验,对土层进行实际划分,基于Midas GTS NX有限元软件建立相应的三维动力沉桩模型,研究钢管桩在10 s激振力作用下周边土地水平方向位移场、速度场及加速度场的变化和分布情况,通过对比分析纵横空间不同点位的变化规律,进而更深入地研究振动沉桩机理。

1 工程概况

云南昆明滇池国际会展中心4号地块处于昆明滇池盆地西南部位,环湖东路与昌宏西路交叉口西北侧,距离滇池约1.0 km。工程勘察揭示,该项目地下水主要赋存于人工填土的上层滞水、孔隙潜水及其下面粉砂、粉土层的第四系承压孔隙中。各土层水力联系由于其渗透系数差距而变差。因此,位于深基坑开挖影响内的地下水含量较少。

本工程基坑开挖深度15.0~20.0 m,基坑开挖后坑底揭露的土层为④粉土、④1黏土和④2泥炭质土。由于开挖范围内含有大量的泥炭质土和富含地下水的粉土及粉砂层,自稳能力较差,对基坑支护较为不利,该基坑可能会发生倾覆、局部塌陷或渗透变形等危害,故从实用性、经济性和安全性考虑,选用排桩+锚索+挂网喷混凝土的共同支护方式。支护桩采用Q235φ830×12的可回收钢管桩,其桩长为18 m,采用ICE815C高频液压振动锤进行钢管支护桩沉桩施工。

2 建立有限元三维动力沉桩模型

2.1 土层力学物理参数指标

通过施工场地钻探,并结合大量室内外土工试验获得该工程场地土层的基本物理力学性质,场地土层钢管桩的物理力学性能,具体土体参数表1~2所示。

表1 土体参数

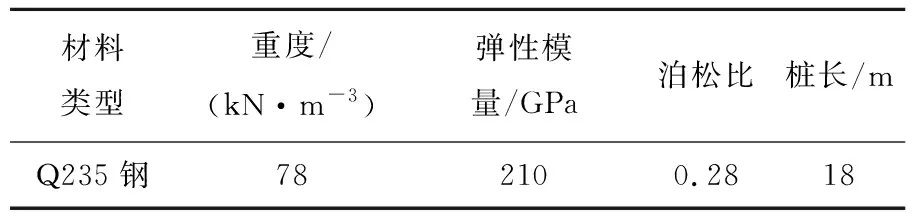

表2 钢管桩参数

2.2 土层力学物理参数指标

钢管桩处于模型中心,型号为Q235φ830×12,桩长L=18 m,施加在桩顶的打桩力

Fd=F0+Fv=F0+Fcsin (ωt+φ0),

(1)

式中:F0为静载力;Fv为激振力;Fc为离心力;ω为角频率;t为振动时间;φ0为初始相位角。

深基坑钢管支护桩采用ICE815C高频液压振动锤进行沉桩施工,技术参数见表3。

表3 振动锤技术参数

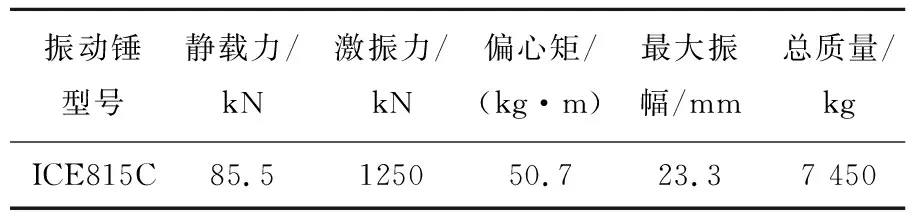

由表3可知,F0=85.5 kN;Fc=1 250 kN;ω=157 rad·s-1;f=25 Hz;φ0=0,故式(1)可表示为

Fd=85.5+1 250 sin (157t)。

(2)

为方便观看曲线趋势,只截取5T=0.2 s时的激振荷载曲线,如图1所示。

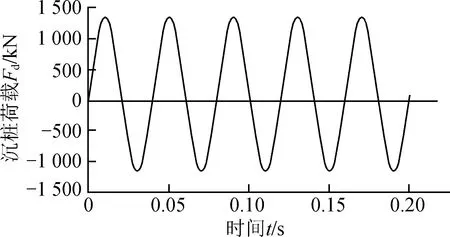

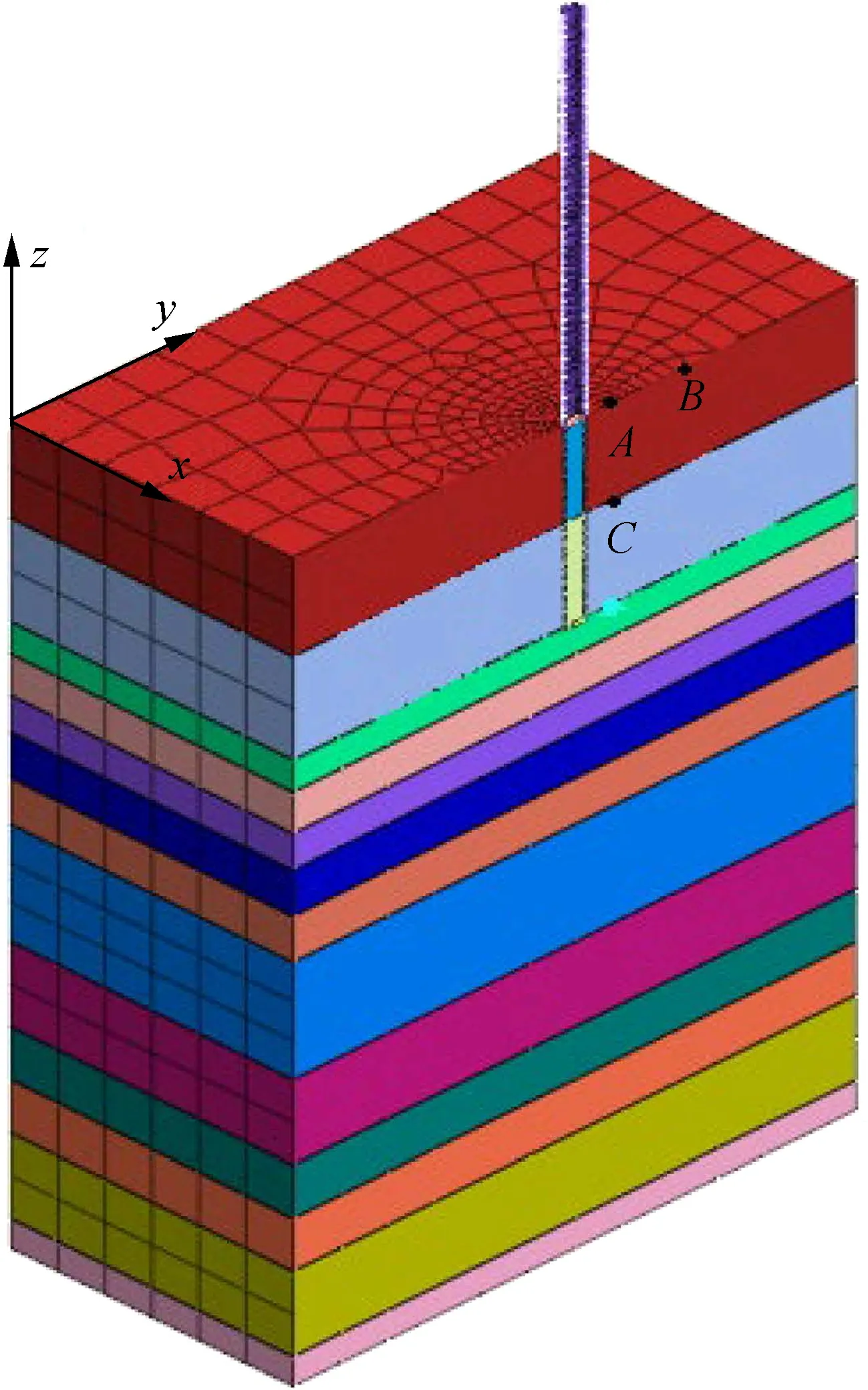

三维动力有限元模型中,土体由混合网格生成器生成的六面体实体单元进行模拟;边界为黏弹性边界,通过析取的板单元模拟钢管桩,为了确保精度,网格尺寸划分精度为0.01 m;采用播种线尺寸控制对网格进行划分;为确保划分质量,使有限元计算更加精确,钢管桩侧面和下方一定距离的土体采用局部加密划分方法。

图1 激振荷载曲线

根据文献[12]可知,振动沉桩产生波的主要影响范围为6倍桩径(6D) ,在此范围外,可不考虑波的影响。本文综合考虑各项因素,三维动力有限元模型边界尺寸最终取长×宽×高=24 m×24 m×36 m。模型底部采用固定约束,四周采用黏弹性边界,上表面为自由边界。网格划分后的三维动力有限元模型如图2所示,该有限元模型共有44 921个单元,238 146个节点。

3 振动沉桩动力响应分析

3.1 振动沉桩过程模拟

在钢管桩桩顶施加10 s激振荷载,模拟振动沉桩过程。为了更加深入研究振动沉桩机理,在模型纵横空间不同位置设置A,B,C3个特征点,如图3所示。其中A点在地表距钢管桩管壁0.945 m处;B在地表距钢管桩管壁4.3 m处;C点在地表下4.3 m,离钢管桩管壁0.945 m处。

图3 3个特征点位置

3.2 桩周土体水平位移场分析

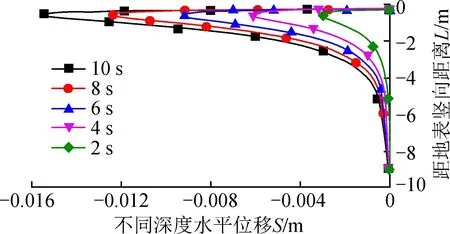

10 s激振力作用下钢管桩桩周土体水平向位移云图和局部放大图见图4,并将不同时刻下桩周土体水平位移沿土层深度的变化曲线汇总,如图5所示。

由图4可知,钢管桩桩端两侧部位产生明显的挤土效应,振动沉桩引起桩周土体的水平位移在钢管桩桩端管壁部位比较明显,并以此为轴呈椭圆型向四周扩散,扰动范围约为6D,钢管桩管壁内部的土体并未产生明显的挤土效应。钢管桩两端地表部位产生向内侧(钢管桩方向)移动现象,与地下部位的土体移动方向相反,这是因为钢管桩在沉桩过程中,激振力破坏了两侧土体的强度,从而产生较大的竖向沉降,并带动土体向内侧移动。

图4 钢管桩桩周土体水平位移云图

图5 钢管桩管壁处不同深度土体的水平位移曲线

由图5可知,随着沉桩时间推移,与钢管桩管壁接触处的土体水平位移逐渐增大,随着深度增大,土体水平位移先迅速增大后又逐渐减小,且均在距地表-0.5 m深度处达到最大值。钢管桩在10 s沉桩过程中的挤土效应主要发生在地表以下4 m内,超过4 m后产生的土体水平位移不足1 mm。

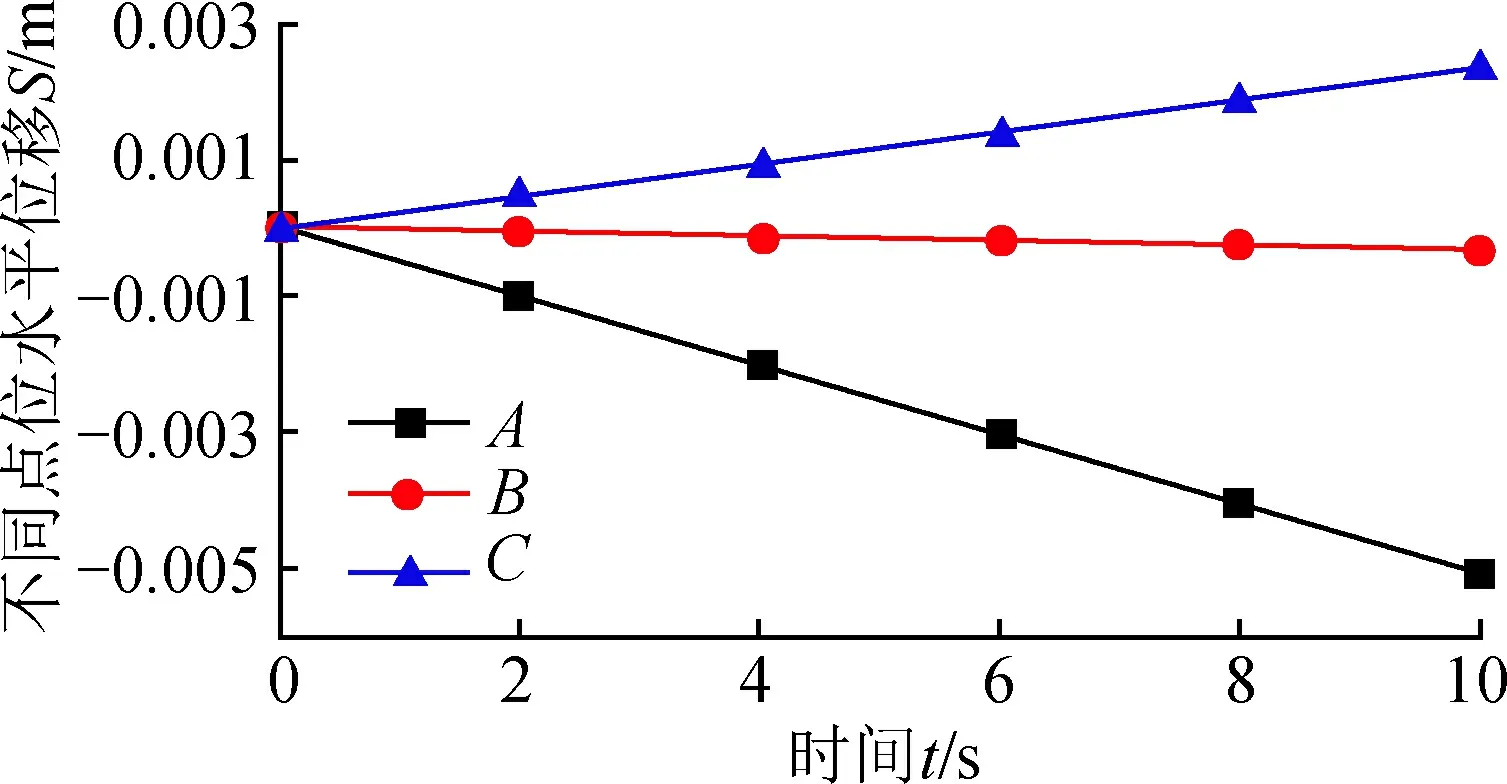

通过对比分析A,B,C特征点的水平位移变化,可进一步研究挤土效应。A,B,C在10 s激振力作用下的水平位移时程曲线如图6所示。

图6 不同点位的水平位移时程曲线

由图6可知,3个特征点由于激振荷载作用都产生了位移,其中A,B两点的水平位移均为负值,说明A,B两点向钢管桩内侧移动,这是由于激振力破坏了两侧土体的强度,产生较大的竖向沉降,并带动土体向内侧移动。A点更靠近桩壁,位移更大,而B点则因为远离桩壁(距离桩壁超过5D)且接近扰动范围极限,所受影响很小,因此产生的位移急剧下降;由于竖向沉降的土挤压下部土体,导致C点远离桩壁的位移为正值,沉桩10 s产生的水平位移为0.002 332 6 m。

3.3 桩周土体水平速度场分析

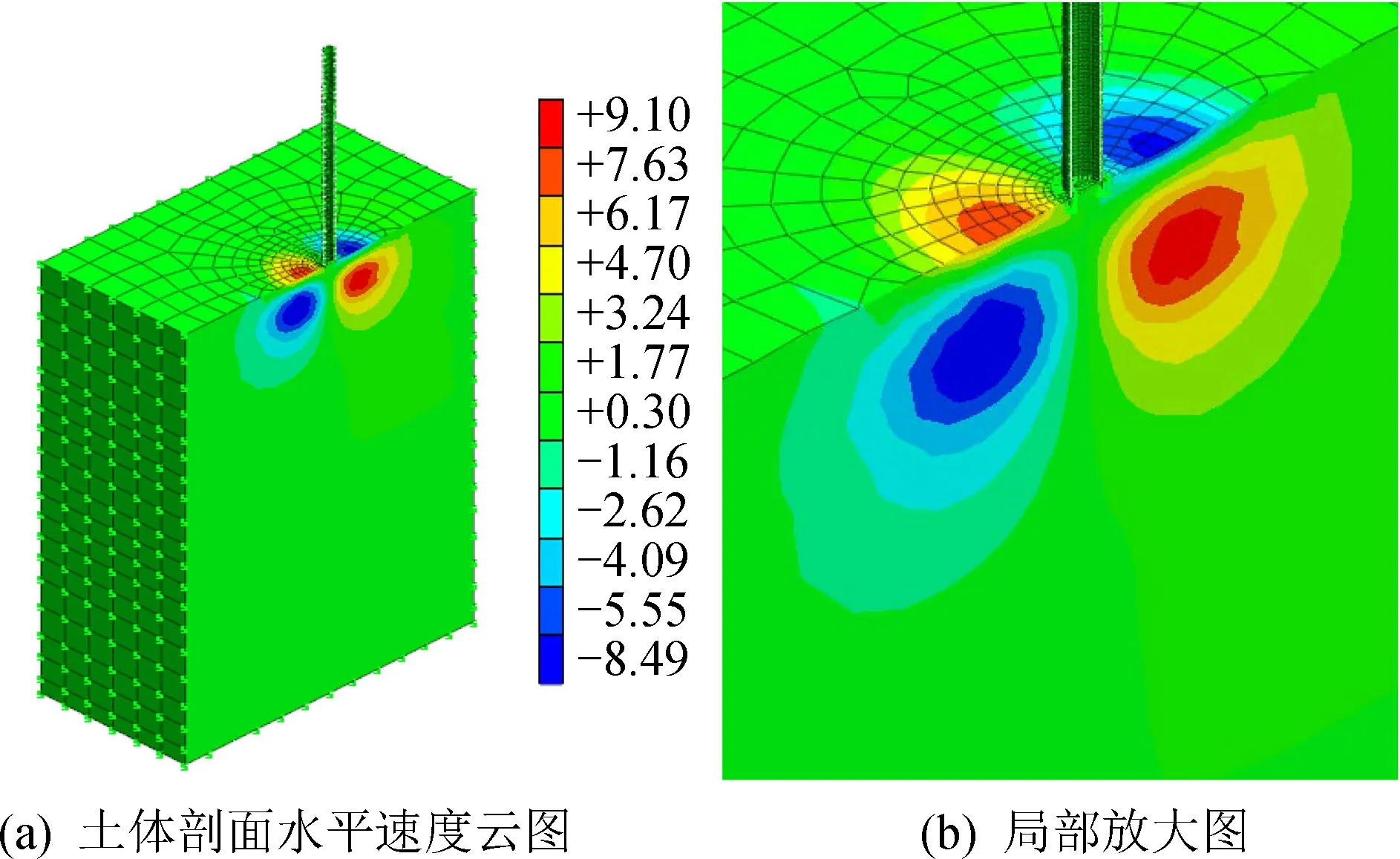

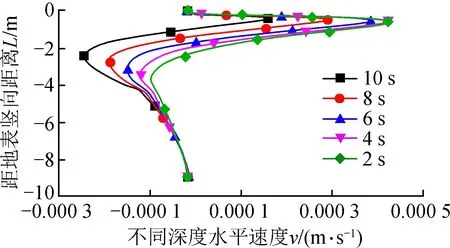

钢管桩在10 s激振力作用下的桩周土体水平速度云图和局部放大图见图7,并将不同时刻情况下桩周土体水平速度的变化曲线汇总,如图8所示。

图7 钢管桩桩周土体的水平速度云图

由图7可知,钢管桩桩周土体的水平速度场云图分布情况与水平位移场云图基本相同,即均在钢管桩桩端两侧部位较明显,且都随着距钢管桩桩端距离的增大,土体的水平速度逐渐减小。桩端部位的土体向外侧运动,钢管桩附近地表部位的土体则向内侧运动。

图8 钢管桩管壁处不同深度土体的水平速度曲线

由图8可知,距地表较浅处土体的水平速度均为正值,向钢管桩内侧移动;达到一定深度时,土体的水平速度变为负值,开始向钢管桩外侧移动。随着时间推移,向钢管桩内侧移动的速度逐渐减小,而向钢管桩外侧移动的速度逐渐变大,且发生最大水平速度的位置不同。

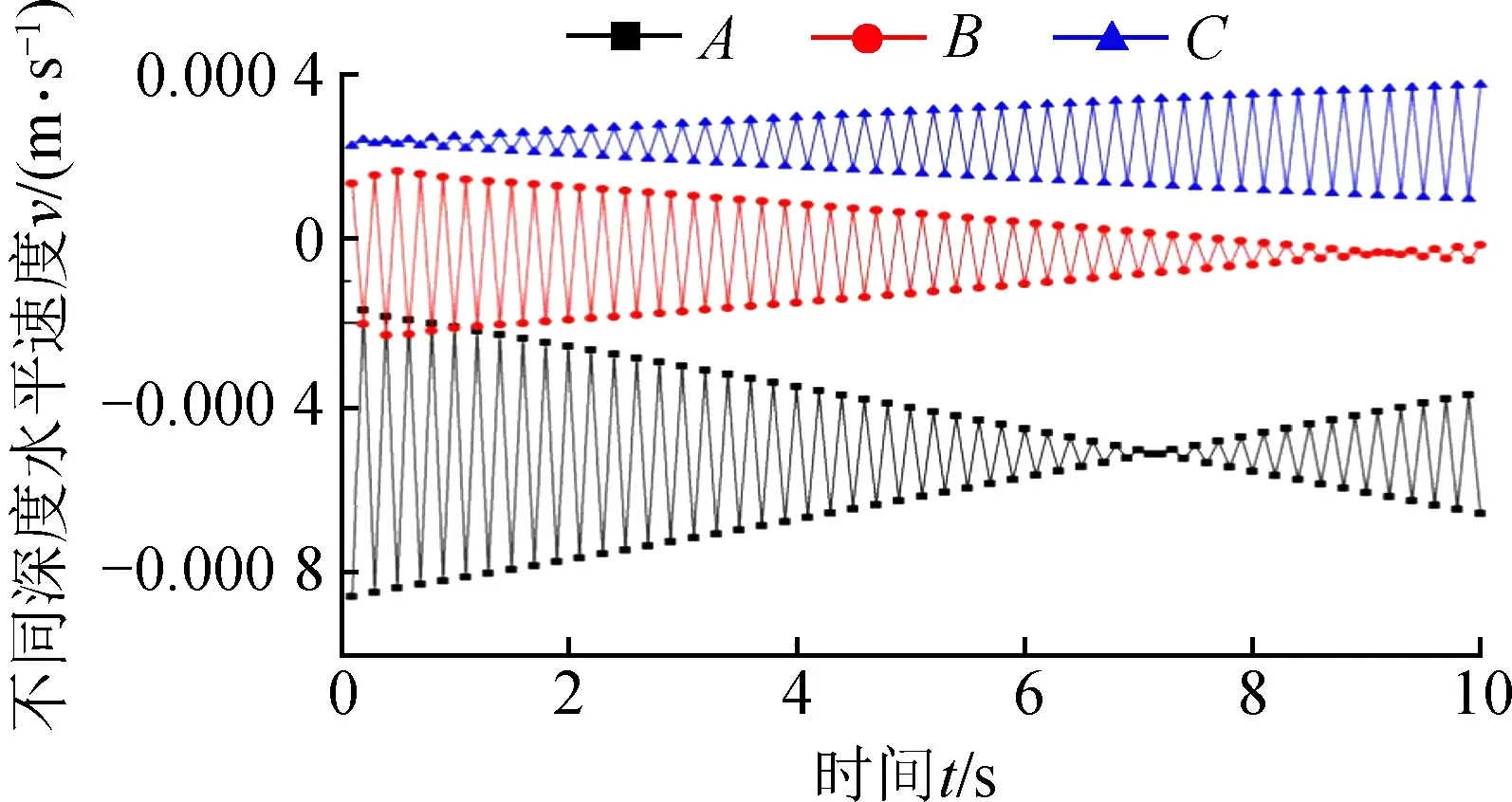

图9为A,B,C在10 s激振力作用下的水平速度时程绘制成曲线。

图9 不同点位的水平速度时程曲线

由图9可知,A点在10 s内的水平速度为负值,说明此时A点均向钢管桩内侧移动,随着时间推移,水平速度幅值逐渐减小,达到一定时间后,幅值又逐渐增大,这是因为作用于钢管桩的总能量不变,随着时间推移,钢管桩下沉所消耗的能量逐渐增大,从而造成水平速度幅值逐渐减小;当激振力作用到一定时间后,桩周土体的抗剪强度被打破,使得钢管桩周边土体的水平速度幅值又逐渐变大。B点在10 s内的水平平均速度基本趋于0,且水平速度幅值随着时间推移逐渐减小,之后又开始增大,其原因与A点一样,但B点距离钢管桩较远,打破土的抗剪强度需要的时间更长。C点的水平速度均为正值,说明C点向钢管桩外侧移动,引起周边土体发生挤土效应;随着时间推进,土体水平速度幅值逐渐变大。这是由于随着沉桩进行,钢管桩桩端距C点的距离越来越近,对C点的扰动越来越大。

3.4 桩周土体水平加速度场分析

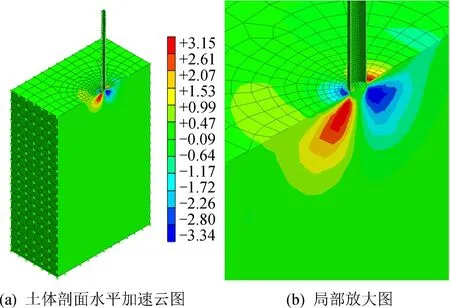

图10为钢管桩在10 s激振力作用下的桩周土体水平加速度云图和局部放大图,并将不同时刻下桩周土体水平加速度的变化曲线汇总,如图11所示。

由图10可知,钢管桩桩周土体水平加速度场云图与桩周土体水平速度场、位移场云图分布情况基本相同。钢管桩附近地表处土体与钢管桩附近地下一定深度处土体的水平加速度方向相反,且钢管桩桩端两侧部位较明显。随着距桩端距离增大,土体水平速度和水平加速度均变小,但相同位置处的水平加速度方向与水平速度方向相反,说明在振动沉桩过程中,桩周土体做减速运动。这是因为随着振动沉桩进行,钢管桩桩端土体挤土应力逐渐增大,此时桩周土体受到较大的反向作用力,使桩周土体的合力与其运动方向相反。

图10 钢管桩桩周土体水平加速度云图

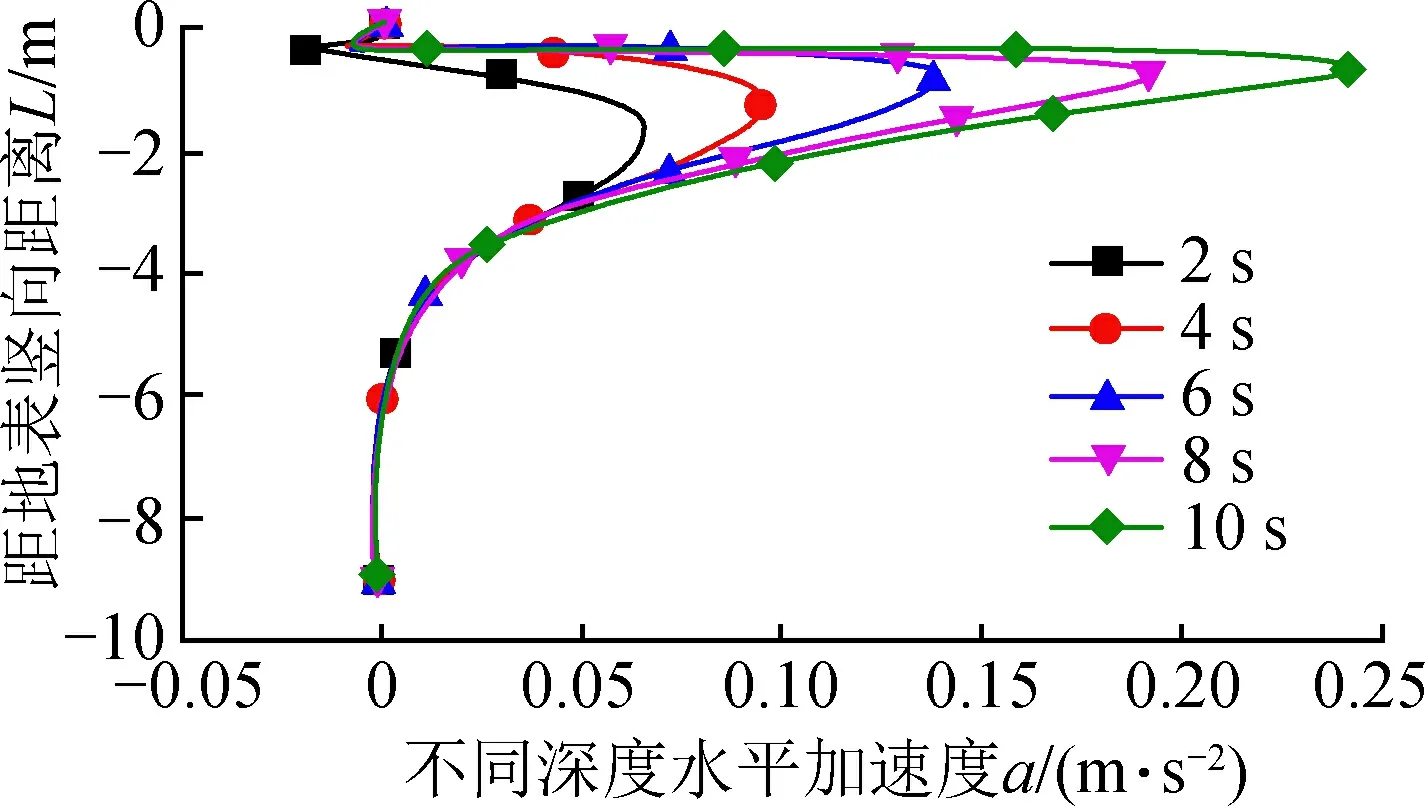

图11 钢管桩管壁处不同深度土体的水平加速度曲线

由图11可知,钢管桩沉桩过程中,距地表较浅处土体的水平加速度为负值。当达到一定深度时,土体的水平加速度变为正值,随着时间推进,土体水平加速度逐渐增大,且随着土体深度增大,土体水平加速度又逐渐减小,当深度达到6 m时,土体水平加速度基本趋近于0。振动沉桩2 s时土体的水平加速度最大值为0.066 57 m/s2,发生在距地表-1.6 m处;振动沉桩4 s时土体的水平加速度最大值为0.095 46 m/s2,发生在距地表-1.3 m处;振动沉桩6 s时土体的水平加速度最大值为0.140 73 m/s2,发生在距地表-0.8 m处;振动沉桩8 s时土体的水平加速度最大值为0.194 43 m/s2,发生在距地表-0.7 m处;振动沉桩10 s时土体的水平加速度最大值为0.243 94 m/s2,发生在距地表-0.7 m处。由此可知,不同时刻,桩周土体水平加速度最大值发生深度不一样,随着时间推移,最大值发生位置逐渐变浅。

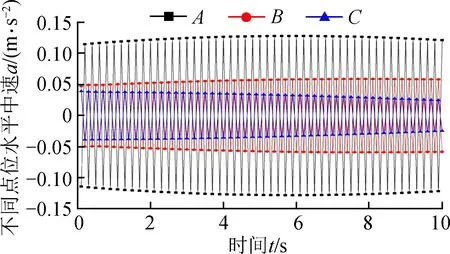

图12为A,B,C在10 s激振力作用下的水平加速度时程曲线。由图12可知,10 s内A,B,C的水平加速度振动形式都与激振荷载相似,在0附近做往复性对称振动。由于A点距钢管桩较近,振动沉桩引起A点的水平加速度幅值较大,约为0.120 81 m/s2;B点距钢管桩管壁距离较远,沉桩引起的水平加速度较A点小,约为0.052 29 m/s2;C点的水平加速度随着时间推进,幅值有所衰减是因为C点产生了较明显的挤土应力。

图12 不同点位的水平加速度时程曲线

4 结 论

(1)在10 s激振荷载作用下,钢管桩桩端两侧附近产生了较明显的挤土效应,并呈椭圆型向四周扩散,主要影响范围约为钢管桩直径的6倍。随着沉桩时间推移,管壁处土体的水平位移逐渐增大,且随着管壁处土体深度增大,管壁处土体的水平位移先增大后减小,在距地表-0.5 m处达到最大值。

(2)在10 s激振荷载作用下,深度较浅时,土体的水平速度为正值,而当达到一定深度时,土体的水平速度变为负值;且随着时间推移,土体向钢管桩内侧移动的速度逐渐减小,而向钢管桩外侧移动的速度逐渐增大。

(3)在10 s沉桩时间内,桩周土体做水平减速运动,深度较浅时,土体的水平加速度为负值,而当深度达到一定程度时,土体的水平加速度变为正值;随着沉桩时间推移,管壁处土体的水平加速度逐渐增大,最大水平加速度的位置逐渐变浅,且随着土体深度增大,管壁处土体的水平加速度先增大后又逐渐减小,当土体深度达到6 m时,土体的水平加速度基本趋于0。