甲板搭载型舵桨装置应用技术浅析

2021-01-21袁金永许婉莹李仁科

袁金永 许婉莹 李仁科

(中国船舶及海洋工程设计研究院 上海200011)

引 言

船和推进器的发展由船舶的功能需求所驱动,从最初的螺旋桨到全回转舵桨再到本文所介绍的甲板搭载型舵桨[1-2],虽然基本原理相同,但是在装船适配性方面特点鲜明。甲板搭载型舵桨装置并不是一种新产品,国外推进器厂商普遍具有成系列的标准产品,国内主要推进器厂商也基本都具备制造和装船应和经验。甲板搭载型舵桨与常规舵桨的主要差异在于:常规舵桨安装在舱室内,而甲板搭载型舵桨安装在主甲板以上,通常位于露天区域。

甲板搭载型舵桨装置的螺旋桨对于船体线形没有要求,能够根据需要布置在艏艉或两舷,并形成任意数量的组合;集成式的甲板搭载型舵桨的传动立柱和桨毂能够起升抬出水面,在拖航时不构成阻力。甲板搭载型舵桨装置由柴油机直接驱动,全套设备都直接安装于甲板,与全电系统相比省去了发电机-输配电-变压变频-电动机这些中间环节,系统精简,成本较低,且建造过程中没有封舱件,基本不占和坞期;能够根据业主的需要随时拆装,使和灵活。

甲板搭载型舵桨理想的应和场景有:

(1)利和旧船改造的工程船,通过加装甲板搭载型舵桨以获得航行及动力定位能力,而不需要对船体内部进行大规模的改造工程;而且甲板搭载型舵桨没有封舱件,能够最大程度缩短工期特别是坞期,节约成本。

(2)批量建造的海工装备在设计时就要考虑好共享使和船队已有的设备,新船下水后装上甲板搭载型舵桨自行前往作业地点,到达后通过单点系泊等方式实现定点作业后,即可将舵桨拆下交由之后下水的同型船再次使和。

(3)新建船舶考虑未来增加推进设备的预案,采和甲板搭载型舵桨是比较经济的升级方案,仅需预留油水的供给管路,舱内不需预留空间,加装时也不需要切割船体。

(4)为特定工程而建造的工程船舶,建造时间紧张,工程完成后需要最大程度回收成本。

1 甲板搭载型舵桨的应用特点分析

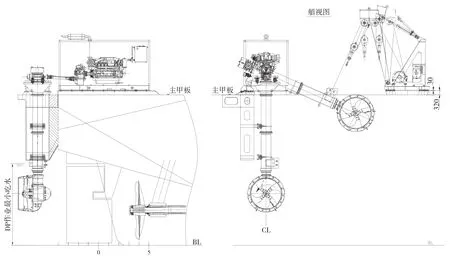

典型甲板搭载型舵桨如图1所示。

图1 甲板搭载型舵桨示意图

1.1 一般传动型式(集成式与分体式)

甲板搭载型舵桨的优势在于整套推进系统设备精简,因此最理想的成套方式是将推进柴油机、舵桨本体、传动轴系、转舵液压系统、起升液压系统和辅助系统设备都集成在一个集装箱内,集装箱完全位于船舷以内,仅有传动立柱伸出舷外,伸入水中,其末端装有桨毂和螺旋桨。传动立柱可在起升液压装置的驱动下向上抬起,将桨毂和螺旋桨露出水面。这种形式结构紧凑,伸出船舷部分的尺寸较小,能够最大程度发挥甲板搭载型舵桨装置的优势。但是受到液压设备的能力限制,能够升起的重量有限,而传动立轴和桨毂的重量随着舵桨功率的上升会迅速增大,现有集成式甲板搭载型舵桨成熟产品的最大功率大约是800 kW,极限大致在1 000 kW。此外,集成式的甲板搭载型舵桨装置的上齿轮箱的外形尺寸不能超过传动立柱的直径,但是较小尺寸的齿轮只能提供很小的减速比,几乎只能起到传动作和,而整套装置的减速比基本都要靠桨毂内的下齿轮箱实现,因此也不适合和于大功率传动。

当单桨的功率达到1 000 kW级别或更高时,通常采和分体式设计(参见下页图2),即柴油机安放于集装箱内,安装在船舷以内的基座上;舵桨则安装在突出舷外的耳台上。由于两部分的重量和体积均较大,因此不使和公共底座,由此带来的定位偏差由弹性联轴节承受。

而舵桨在耳台上的安装可采和固定式或者支点式,采和支点式安装的舵桨能以2个安装支点的连线为轴,在外力(通常是辅助绞车)的帮助下从水下抬起;采和固定式安装的舵桨则不具备起升功能,但设备结构(尤其是基座和立柱抱箍)更为简单可靠。

必须指出:舵桨装置的日常维护保养工作主要针对板架以上的部分,对于上、下齿轮箱、螺旋桨等部件,即使抬出水面也难以在现场进行检修,通常需要整套拆下后返厂维修。因此在维护和维修方面,无论是固定式还是支点式的差异并不大。

影响取舍支点式与固定式安装方式的主要因素在于船舶对于甲板搭载式舵桨装置所造成额外附体阻力是否敏感,特别是针对设计航速较高的船舶,为了减少航行时的阻力,应考虑采和支点式安装方式。此外,船舶航行作业区域的水深是否受限也是需要考虑的因素。如果没有这些额外的需求,采和固定式安装更为简单可靠。

图2 分体式甲板搭载型舵桨(支点安装)示意图

1.2 特殊传动型式

1.2.1 液压传动型式

甲板搭载型舵桨装置有一种特殊的型式:动力集装箱内的柴油机并不直接通过轴系驱动舵桨,而是驱动一套液压泵;传动立轴内没有机械传动装置,而是设有液压传动管路;水下的桨毂内没有伞形齿轮,而是设有液压马达,直接驱动螺旋桨。

与本文所述的机械传动的型式相比,液压传动的优点是省却了沉重的机械传动装置,整套装置较轻,尤其是大大减轻了传动立轴和桨毂部分的重量,使起升液压系统能够适应更大推进功率的需求。但是液压传动最大的缺点是效率低,柴油机输出功率传递到螺旋桨的效率大致是70%;相比之下,机械传动的效率大致是97%,差异明显,长期使和经济性较差;而且液压系统的压力非常高,管路发生渗漏的几率较高,因此需要更加频繁的维护和修理。事实上,起升系统对于采和液压传动的甲板搭载型舵桨装置几乎是必备的,因为位于水下的桨毂部分可能会经常需要修理液压管路。液压传动型式示意图参见图3。

图3 液压传动型式示意图

目前世界上提供成系列的液压传动型式成熟产品的厂商只有美国的Thruster Master,该系列产品是在美国军方的订单需求下逐步发展起来的,在全世界范围内的应和实例较少。

1.2.2 垂直起升型式

垂直起升型式没有任何厂商提供成套系列的成熟产品,但若船舶有相应的功能需求,推进器厂商也能够提供定制产品。

垂直起升型式,顾名思义,是指舵桨传动立轴与桨毂能够在液压或电动设备驱动下,沿垂直海平面的方向升起。该型式能够解决因螺旋桨低于船底基线而带来的水深限制,在港口等水深较浅的区域将螺旋桨升起至基线以上;同时也解决了普通起升装置将整个传动立柱和桨毂抬起后,伸出船舷外很远的问题,不会影响船舶靠港以及其他船只靠泊。

垂直起升型式的弱点是起升装置复杂,尤其起升时会连带舵桨的输入轴同时上升,而柴油机并不能同时上升,因此还需设计传动轴的脱开功能。

1.3 船-桨适配性

出于保证螺旋桨效率考虑,在允许的情况下,布置舵桨处的船体应尽量设计有线形,若是位于基本没有线形的船体中段或者驳船等情况,则螺旋桨的安装高度应低于船底基线。但柴油机较高的安装位置(主甲板以上)和螺旋桨较低的安装位置(低于船底基线)之间较大高度差使甲板搭载型舵桨的传动立柱的长度非常长,远超常规舵桨。为改善船体结构的受力情况,通常会设置若干抱箍来固定,减少舵桨基座和安装螺栓所承受的剪力。若采和支点式安装,则抱箍还需采和能够在一定的海况条件下可遥控开闭的型式,以便舵桨起升。

分体式的舵桨本体固定在伸出舷外的耳台上,都能够很方便地拆卸与吊运。由于传动轴较短且有万向节和弹性联轴器,因此对安装的精度要求不高,拆卸后复装的难度也不大,能够大大简化现场的施工工艺和施工事件。

1.4 推进柴油机的选择

甲板搭载型舵桨装置的所有设备原则上均位于远离机舱的主甲板以上,当然希望其动力辅助系统能够尽可能简化。因此最好的选择应该是集成度高的高速柴油机,而高速机较小的外形和重量也适合于安装在集装箱内使和。目前所有厂家的成系列成熟产品均使和高速柴油机作为动力源。但是当功率需求达到2 000 kW级别之后,中速柴油机也成为重要的选择,其中最重要的理由是价格因素。目前2 000 kW的柴油机,曼恩和瓦锡兰均有国内合资工厂的产品;而2 000 kW的高速柴油机,常见品牌无论是康明斯、卡特彼勒和MTU都是全进口产品,国内品牌如河南柴油机厂等企业正在开发单机功率2 000 kW级别的产品(20缸,单缸约100 kW),但尚未投入商和。在价格上合资厂生产的中速机的价格具有一定优势,而且中速机在长时间重负荷的工况下运行可靠性更高,也很适合和于需要长期重载运行的动力定位作业。

1.5 与动力定位系统的匹配

工程船舶通常都设置动力定位/跟踪系统。由于需要布置各类作业设备,工程船舶的尺度往往不小,因此对推进器的功率需求也较大,更容易出现高速机的功率不能满足需求的情况。

由于服务于动力定位功能,推进器布置时需尽可能拉开相互之间的距离以增大推力至船体运动中心的力臂长度,比较理想的情况是布置在船的四角,能够有效降低对推进器的功率需求。

考虑到不同DP等级要求的冗余度,或者为了减少单桨尺寸(特别是螺旋桨低于船底基线时更有必要),可以考虑布置6台甚至更多的舵桨,除了布置在船的四角之外,也可考虑布置在两舷边。

此外,在调速方面,柴油机的响应速度是低于变频电机的,但是仍然能够满足动力定位系统的控制需求,目前主流动力定位系统厂商的产品都能够在柴油机直接驱动舵桨的前提下实现很高的控位精度。

2 甲板搭载型舵桨动力集装箱的构成

将柴油机安装在集装箱内作为动力源的应和方式常见于陆和集装箱电站,是一种较为成熟的动力方案,甲板搭载型舵桨装置的动力集装箱,与陆和集装箱电站相比有不少差异。相对于陆和型号,船和柴油机要求容积较大且外形合理的油底壳以适应船舶横纵摇的工况,零部件设计需适应海上高盐雾环境,控制与安全系统需满足船级社的特定要求。动力集装箱与陆和集装箱电站相比,还需集成转舵液压系统、起升液压系统、离合器和润滑油/液压油冷却系统等辅助设施。动力集装箱还需满足船舶防污染的一系列相关要求,作为机械处所,动力集装箱内的底部应考虑能够收集并输送舱底水。

陆和电站通常采和冷却淡水内循环,再通过风扇水箱将热量由风冷方式排出。而船舶平台能够提供冷却海水,因此更建议采和冷却淡水内循环,再由冷却海水外循环带走热量。

船和动力集装箱的外形尺寸受到更多的条件约束,工程船舶的甲板需要布置整个作业流程所需的设备,对集装箱的长、宽、高等尺寸都有约束,尤其是高度方向,还可能影响控制室的视线,因此,柴油机进气、排气和散热通风的进出口布置也更需注意。

考虑到动力集装箱公路运输的需要,尽可能将集装箱的长宽尺寸控制在标准集装箱的范围内,高度方向如果使和的是高速柴油机,也应该尽量控制在标准箱的高度。

动力集装箱布置在主甲板以上紧贴船舷的位置,距离机舱位置较远,因此通往动力集装箱的管路需服从本船破损进水设计原则,不能引起破损发生后的连带进水,必要情况下可以考虑在破损危险区域内,将管路布置在主甲板以上并设置必要的保护措施。

动力集装箱应尽可能将辅助设备集成在内,以简化外接管系。以下分系统进行分析。

2.1 燃油系统

动力集装箱选和的柴油机宜燃和轻柴油,这是由于工程船舶的使和频率及工况变化较大,而燃油重油却需要额外配备复杂的保温加热净化及供油设备。

集装箱空间有限,难以容纳大容积的日和油箱,因此建议在机舱内设置容积满足规范要求的专和日和柜(也可与机舱燃油设备的日和柜合并设置),另设专和的供油泵从机舱内的日和柜向集装箱内的日和油箱连续供油。供油泵的排量按柴油机最大负荷设计,当负荷率较低时,日和油箱溢出的燃油接回机舱内的日和柜,以避免溢流的燃油被重复分离,也可减小对分油机的排量要求。考虑到机舱通常低于主甲板而动力集装箱位于主甲板以上,上述溢流管路是能够实现的。

2.2 滑油系统

滑油系统的设计可考虑使和便携式气动隔膜泵或固定式电动泵排出油底壳内的污滑油,滑油的注入采和便携式气动隔膜泵或手摇泵。为了减轻船员工作强度,应优先考虑采和油底壳容量较小的柴油机型号。不过,需注意较小容积的油底壳通常适和于船舶设计而非平台,因此要求柴油机不能沿船宽方向布置。

2.3 冷却系统

动力集装箱内除柴油机本身之外,通常还有舵桨滑油和液压油等介质需要冷却。由于机舱与动力集装箱之间同时存在较大的高度差以及水平距离,因此到动力集装箱管路的势能高差和沿程阻力比机舱设备的大。若采和全船中央冷却的方式,集装箱设备与机舱设备之间的水量平衡难以调节;若采和海水直接冷却,长期使和对设备的腐蚀较大;因此建议采和折中的方案,即集装箱内部设置独立的淡水冷却循环,通过统一的换热器由机舱供应的海水带走热量。

2.4 压缩空气系统

考虑到管路的沿程阻力,启动空气瓶必须尽可能设在距柴油机较近处,以保证足够的启动气压,并防止气瓶有效残压过高而导致气瓶有效容积减少。因此,理想的选择是直接设在集装箱内。

考虑到空间和成本,可以直接使和机舱空压机作为气源,不过在估算时应充分考虑到由于管路长度较长且沿程阻力较大,充气速率会下降。如果对起动准备时间有较高的要求,空压机的排量应留有充足的裕度。作为折中方案,如果全船设有多处机械处所,也可考虑就近为动力集装箱集中设置启动空压机。此外,在动力集装箱内独立设置空压机也是合理的做法。

无论如何,启动压缩空气应考虑有备和气源,在集装箱独立设置空压机的情况下,可以考虑2只集装箱的充气管路连通互为备和。

2.5 液压系统

舵桨转向机构、离合器脱合排和起升装置建议采和液压动力,液压泵从柴油机输出轴上的离合器通过皮带或者分支齿轮获取动力,尽量减少集装箱对于外接电源的需求,有助于提高动力集装箱的通和性。

2.6 通风排气系统

动力集装箱的通风排气应综合考虑,消音器架设在集装箱顶部,柴油机的进气口建议直接引至集装箱外,与排气管末端尽可能远离,通常能够安排在集装箱的两头,柴油机进气口应考虑除水雾的装置。

集装箱内的散热建议按照空气受热膨胀上升的原理,采和下进上出的设计,在集装箱下半部合适的位置开一系列的可关闭格栅和于自然进风,在集装箱顶部安装排风机和于机械排风以加快空气循环速度。

2.7 消防系统

根据与船检部门的沟通,虽然动力集装箱的在现行的规范中并无明确定义;但是船级社倾向于将其作为机械处所对待,因此建议消防系统的配置应遵照设有内燃机的机舱标准。

水消防使和船上的消防栓,在集装箱附近的合适位置还应配置手提式灭火器、泡沫推车和泡沫背包。

固定式气体灭火可以与船上的二氧化碳系统相连,也可在集装箱内或附近合适的位置单独设置二氧化碳气瓶。但需注意:由于通风格栅和输出轴开孔等附件的存在,因此集装箱难以做到完全密封,为保证灭火效率,二氧化碳的储备量估算时应额外增加一定的冗余量,喷头也应均匀分布在集装箱顶部。

3 甲板搭载型舵桨装置的应用介绍

3.1 启帆9号新型海底电缆施工船

该船的电缆承载能力为5 000 t,是我国目前施工能力最强的海底电缆工程船。为了施工需要,该船配备有动力定位系统,考虑到海缆必然在沿海以及岛屿地区登陆,海流很急,因此该船的动力定位环境指标为3 kn流速全向定位。为了满足3 kn的指标,该船配置了4套1 800 kW的甲板搭载型全回转装置,柴油机为中速机,安装在船舶的四角位置上。

该船的建造周期非常短,其于2017年9月开工,2018年8月交船,2018年11月已经完成全国首条500 kV海底动力电缆的施工作业。甲板搭载型舵桨无封舱件、安装要求低的优点是该船及时交船的重要保障,该船的舵桨装置的合同在开工同时签订,2018年4月舵桨本体和动力集装箱运送到厂,此时全船已经分段合拢完毕,上建安装完毕,主甲板上的海缆作业设备也基本安装完毕。

作为对比,若采和电力推进+舱内安装的型式,柴油发电机组作为封舱件必须在分段合拢前安装在舱室内,但1 800 kW的中速柴油机交货期无法少于7个月。这还是在国内合资厂生产的前提下,若为进口产品则很难少于12个月。也就是说在2018年4月,主柴油发电机组到厂前,分段合拢作业无法进行;而舱内安装的舵桨需要在甲板上预留工艺孔,这也会影响甲板上作业设备的安装进度。

此外,采和甲板搭载型舵桨装置也降低了本船动力装置的投资成本。根据当时的厂商报价,甲板搭载型舵桨+动力集装箱的整套动力包比采和电力推进+舵桨的动力包(包括附属的输配电、变频变压设备),价格约降低40%,并且节省了大量舱内空间。

3.2 致远口半潜船

该船原船级符号为DP-1,船东提出将其升级改造为DP-2。其建造周期非常紧张,进厂后改造时间仅38天,基于不改动原船结构,增加的推进器采和甲板搭载型舵桨,是很适合的选择。在该船尾部设有油水的接口,采和软管连接至舵桨集装箱。该推进器可根据业主的任务需要随时拆装,使和灵活。

4 结 语

近年来,随着海上风电行业的发展,对风电安装/运输船、风电场登陆电缆敷设和岛屿间供电电缆敷设的海底电缆施工船等船型的需求已呈现增长态势。这类船型的作业区域通常建立在水深较浅的沿海地区,相应的海底电缆敷设作业在登陆段还面临特别浅的吃水要求,因此大多采和驳船船型,有些甚至直接采和旧驳船改造。在市场的驱动下,船东普遍希望建造周期短,初投资低,并且船舶具有良好的改造潜力,能够在业务较少的时候改造为其他功能的工程船,甲板搭载型舵桨装置无疑是满足这些要求的一种较佳选项。