钢拱桥拱肋整体竖转关键施工技术研究

2021-01-20吕兆华

吕兆华

(同济大学建筑设计研究院(集团)有限公司 上海200092)

引言

20 世纪80年代以来, 随着不同结构种类桥梁的出现, 我国针对桥梁的施工技术也获得了迅猛的发展, 积累了诸多的理论知识与施工经验,新兴的现代桥梁施工技术主要分为3 种: 基于液压整体同步提升技术、步履式顶推技术、提运架技术[1]。其中, 液压整体同步提升法是运用液压同步提升技术进行钢拱提升安装施工, 钢拱桥拱肋整体竖转是液压同步提升技术的一种, 对钢拱肋整体在地面进行拼装, 采用钢结构临时构件与拱肋形成三角形受力结构体系, 利用柔性拉索、提升器集群, 采用计算机控制液压同步对三角形体系进行整体转动直至拱肋旋转到设计位置。该技术的核心设备采用计算机控制, 全自动完成同步升降、负载均衡、姿态校正、应力控制、过程显示和故障报警等多种功能, 是集机、电、液等技术于一体的现代化先进工艺与装备。与传统施工方法相比, 该方法具有如下优点: 将高空作业转化为岸上或近地面的作业; 施工所需的机具设备少、工艺简单、操作安全; 结构合理, 受力明确, 力学性能好。转体法能较好地克服在高山峡谷、水深流急或经常通航的河道上架设大跨度构造物的困难, 尤其是对修建处于交通运输繁忙路段的城市立交桥和铁路跨线桥, 其优势更加明显。

1 工程背景

本文以某下承式钢拱桥为背景, 研究其在转体过程中的关键施工技术。该桥为拱梁组合体系。主 跨 176m, 拱 高 50m, 桥 宽 22.5m ~23.5m。钢箱双主梁作为刚性系梁承受拉力, 两个系梁之间采用横梁连接。该拱桥的施工面临如下难题:

(1)通航问题: 该桥为新老桥拼宽工程, 施工期间, 应确保老桥正常通航, 因此需避免搭设大量脚手架、使用大型浮吊施工, 且尽量避免高空作业, 减小对通行船的高空坠物影响。同时需考虑临时措施的阻水问题, 根据《浙江省涉河桥梁水利技术规定(试行)》规定, 跨越Ⅰ、Ⅱ级堤防桥梁的阻水面积不宜大于5%, 不得超过7%,即若增加临时支墩, 则支墩数量及大小受此限制。

(2)高重异形钢拱安装难: 钢拱自身高度高、跨度大, 相对较柔。属于非对称空间异形拱, 安装对位难度非常大。且重量大, 由于拱肋重量近1200t, 计入风撑、风撑装饰、拱肋侧面装饰总重可达1340t, 拱肋最高点可达距离桥面50m 的位置, 并且肋拱水平长度达到170m 左右, 属于超高空、大吨位、大尺寸的高工钢结构安装作业。

出于以上限制, 同时考虑到施工周期问题,若采用高空原位拼装法, 需在拱肋下方搭设满堂脚手架, 施工措施费高昂且干扰航道通航, 不符合通航和经济性要求; 若采用缆索吊装, 拱肋的最高处距离桥面50m, 则需要架设超过50m 高的缆索, 桥址位于市区, 无天然架设条件, 施工措施费十分高昂, 不符合经济性要求。故选取拱肋低位拼装, 竖向转体就位的施工方法。

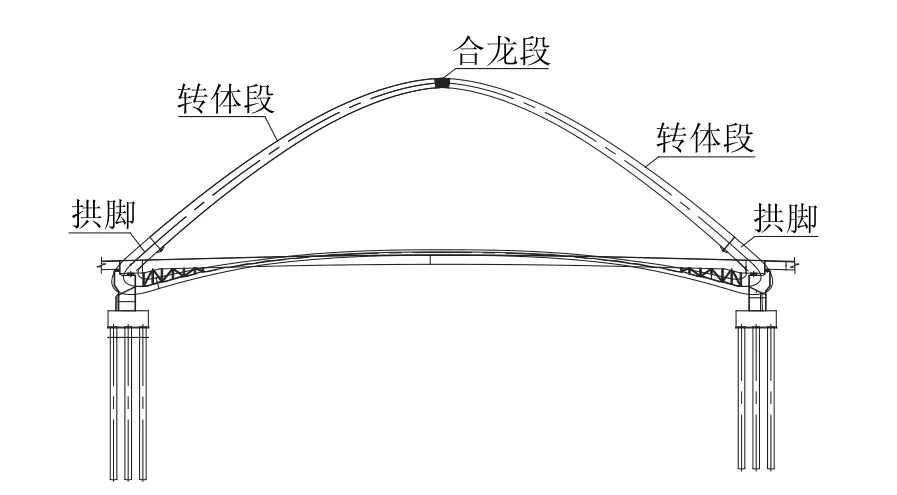

该工程施工方案如下: 根据钢拱桥跨度大、拱肋高度高的特点, 采用分段对称的转体方法,将桥面梁上的拱肋分为五段, 总计三个部分, 分别为: 拱脚段(两段)、转体段(两段)、合龙段(一段), 如图1 所示。钢拱桥拱肋转体总体布置如图2 所示。单侧拱肋的转体重量672.46t, 采用先梁后拱的施工方法, 钢拱采用三角架起扳正角度转体一次就位的施工方法。转体角度为29°。前拉索1、前拉索2 设置500t 油缸, 钢绞线采用36 根D17.8 钢绞线, 后拉索采用4 束, 每束配置500t 油缸, 钢绞线采用36 根D17.8 钢绞线。

图1 拱肋立面分段示意Fig.1 Sectional arch rib elevation

图2 拱肋整体竖转立面Fig.2 Overall vertical rotation of arch rib

图3 单侧拱肋转体Fig.3 Integral vertical rotation of one side arch rib

仅以一侧的拱肋转体为例, 对转体过程进行研究、设计。本施工方法采用在拱肋转体段安装刚性支架及柔性拉索相组合的方法: 在距离拱脚较近的一侧安装刚性支架, 支架顶部设置横梁,横梁两侧安装吊耳, 用柔性拉索将刚性支架顶部与拱肋前端进行连接。因拱肋跨度大, 为防止在转体过程中拱肋端部变形过大, 设置前后两道拉索, 分别为前拉索1 和前拉索2。使得拱肋与刚性支架、柔性拉索形成三边形结构, 在拱肋自重作用下, 保持稳定。拉索一侧安装穿芯油缸, 通过穿芯油缸调节拉索的长度, 控制拱肋转体到位时的变形。刚性支架另外一侧顶端通过后锚索与桥面梁连接, 后锚索在距离地面一侧安装穿芯油缸,通过该油缸张拉后锚索, 实现拱肋结构的转体。

采用转体方法施工, 需通过计算, 确保转体传力路径上的每个环节受力、变形得到满足, 且应在设计阶段增加相应的构造或者相应的加固措施。本工程中, 通过整体计算, 确保拱肋自身、三角架体系、桥面梁、拉索、后拉点受力满足;通过对转铰及相应位置拱肋内部、锚点预埋件、桥面梁局部构造等位置进行局部计算、加固、构造处理, 保证转体局部受力满足。

2 拱肋竖转施工关键问题

拱肋竖转过程中, 感知实时拱肋受力状态和姿态并实时预警、实现同步转体、控制拱肋线型是转体施工面临的关键问题, 针对以上问题, 拟采取以下技术进行解决。

2.1 竖转监测预警技术

通过各类型的测点布置, 传感器的安装,并设定特定信息的限值对施工过程进行实时预警, 达成保障施工安全、引导及时纠偏、优化设计施工的目的。本工程监测主要包括内力监测和位置监测两个部分。内力监测主要通过特殊的传感器(振弦式传感器、压力传感器、应变计等)实现力的变化向电信号的转变, 从而监测出力的数值; 位置监测主要通过特定的传感器(传感器、角度传感器)或者仪器(全站仪)获取测点的位置变化数据。

1.内力监测

各索索力可通过油缸表显示的油缸压力YG1、YG2、YG3、YG4、YG5、YG6、YG7、YG8 获取(测点位置见图4), 并且这也是实现液压同步转体的重要监测数据和前提。

门式刚架压杆采用稳定性较好的大直径钢管结构, 钢管规格为D1000/12, Q355b, 钢管的最大稳定应力标准值为208MPa, 最大强度应力标准值为139MPa, 在转体阶段, 对左右两侧压杆应力进行监测, 考虑到转体中左右两侧受力不均匀、测量误差、结构受力的最大设计应力等因素, 认为应力误差为± 10%, 即在125MPa ~153MPa 范围内可认为都是满足的。内力共两个测点: MJ1、MJ2。可以实时获取转体施工过程中门式刚架的内力, 实时判断其受力状态是否处于设计允许的范围内, 并且在获取监测数据之后可以与设计分析结果对照比较。测点布置如图4 所示。

图4 油缸压力测点布置Fig.4 Layout of hydro-cylinder pressure measuring points

转铰是该转体局部构造的关键点, 转铰受力大且应力较为集中, 是转体受力安全可行的决定因素之一。以底部转铰为例, 在拱肋端口转体轴线上设置两个对称转铰, 该转铰既要保证转铰自身、销轴受力满足, 同时还需要保证拱肋局部强度及局部稳定, 因此需在拱肋对应转铰内部布置相应的横向及纵向加劲肋, 并需要通过有限元计算确保结构受力满足。底部转铰的示意如图5 所示。

图5 底部转铰局部构造Fig.5 Constructional detail of bottom hinge

拱肋转铰总计8个, 分别为: ZJ1、ZJ2、ZJ3、ZJ4、ZJ5、ZJ6、ZJ7、ZJ8。每个转铰销轴处布置一个压力传感器, 实时监测转铰内力,确保施工过程安全可靠, 并且在获取监测数据之后可以与设计分析结果对照比较。测点布置如图6 所示。

2.位置监测

油缸位置共8个测点: YGWZ1、YGWZ2、YGWZ3、YGWZ4、YGWZ5、YGWZ6、YGWZ7、YGWZ8。可以实时监测转体施工过程中每个油缸的位置信息, 通过与门式刚架位置信息联动来实现同步转体。测点布置如图7 所示。

图6 门式刚架压杆、转铰内力测点布置Fig.6 Layout of internal force measuring points for compression bar and hinge of frame

门式刚架位置共两个测点: MJWZ1、MJWZ2。可以实时监测转体施工过程中门式刚架的位置信息, 通过与油缸位置信息联动来实现同步转体。测点布置如图7 所示。

拱肋线型共5个测点: XX1、XX2、XX3、XX4、XX5。通过这五个布置在拱肋轴线位置的测点来实时感知拱肋线型的变化, 并且可以为线型的调整校正提供依据。测点布置如图7所示。

图7 位置测点布置Fig.7 Layout of measuring points of arch rib shape

桥墩沉降共两个测点: CZ1、CZ2。通过CZ1测点实时监控施工过程中桥墩P12 的竖向沉降,通过CZ2 测点实时监控施工过程中桥墩P14 的竖向沉降, 确保其竖向沉降满足桥梁设计限值的要求。测点布置如图7 所示。

转体角度共一个测点: JD1。通过JD1 测点实时监控施工过程中拱肋转体角度, 判断转体处于什么阶段, 还可以为转体速度预警提供数据依据。

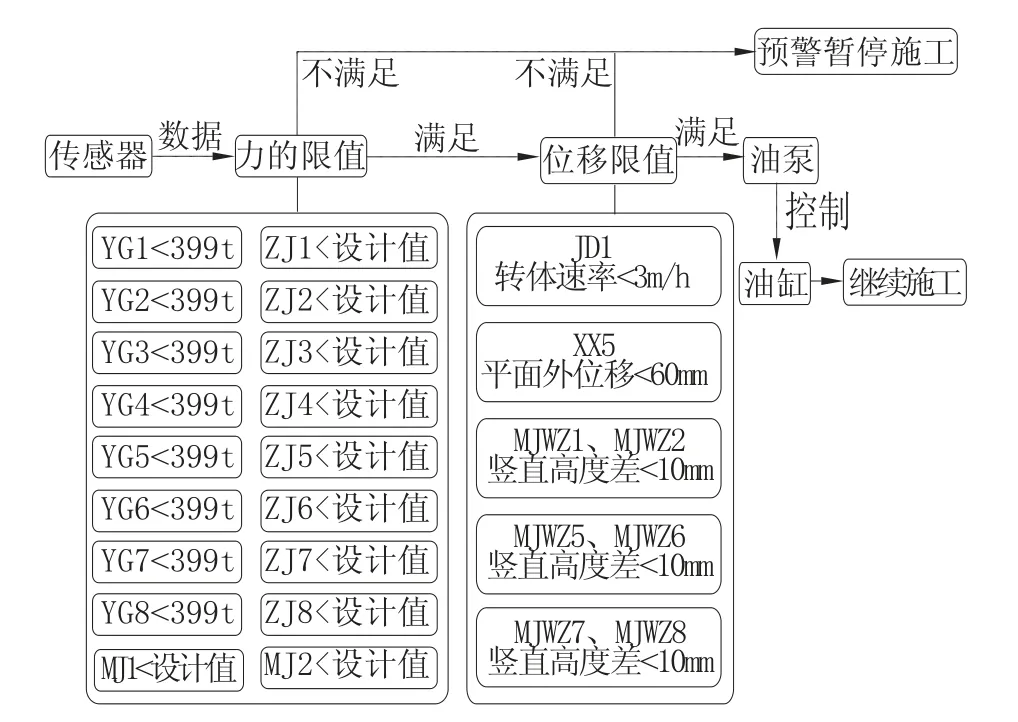

3.预警方式

各个监测点传感器与主控电脑进行连接实时传输监测数据, 而主控电脑又通过油泵来控制各个油缸, 示意如图8 所示。

图8 预警逻辑示意Fig.8 Early warning logic diagram

由图8 可知预警逻辑分为两方面: 力和位移预警。在主控计算机内将所有预警数据的判断串联, 当所有预警数据满足限值要求时, 转体施工继续, 当任一监测数据超出限值, 则系统提示预警, 主控计算机通过控制油泵暂停转体施工。

2.2 液压同步转体技术

液压同步转体技术是指通过计算机系统发出信号, 精确控制油缸伸缩, 实现大型构件同步转体过程。其核心设备为计算机系统, 可以全自动完成同步升降、实时精确控制和故障报警等多种功能。计算机控制液压同步转体系统由钢绞线及转体油缸集群(承重部件)、液压泵站(驱动部件)、传感检测及计算机控制(控制部件)和远程监视系统等几个部分组成。主控计算机控制油缸进行统一动作, 从而保证各个转体吊点位置同步: 通过设定主令转体吊点, 使得转体吊点(跟随吊点)均以主令吊点的位置作为参考来进行调节。这一过程依据油压传感器和距离传感器的数据进行调节。

液压同步转体技术在本工程中的具体实施方法如下。

1.转体油缸的布置

由于最大单索受力为399t, 本工程采用500t油缸8 台, 分布为前索4 台、后索4 台。

2.液压泵站的布置

液压泵站作为转体油缸进行转体作业的驱动设备, 液压泵站的选取需要满足转体油缸驱动数量、转体速度、转体过程中同步调节性能、控制模式等要求。

根据本工程油缸的布置, 共准备2 台液压泵站, 前拉索4 台油缸布置1 台泵站, 后拉索4 台油缸布置1 台泵站。

3.传感器布置

液压同步转体需要用到前面所述的油缸压力共8个测点数据、油缸位置共8个测点数据、门式刚架位置共2个测点数据。

在 YG1、YG2、YG3、YG4、YG5、YG6、YG7、YG8 测点处的一组油缸中, 选择一个油缸安装压力传感器。在YGWZ1、YGWZ2、YGWZ3、YGWZ4、YGWZ5、YGWZ6、YGWZ7、YGWZ8、MJWZ1、MJWZ2 测点处布置位置传感器。在JD1测点处布置角度传感器。在每个油缸的主缸上安装1 只油缸行程传感器, 上下锚具上各安装2 只锚具传感器。其中锚具传感器检测转体油缸的锚具状态(锚具“松”或锚具“紧”), 油缸行程传感器用于实时测量转体油缸的行程。

所有传感器统计如表1 所示。

表1 液压同步转体布置传感器统计Tab.1 Statistics of sensors in integral vertical rotation of arch rib

4.实时网络控制系统的连接

当完成传感器的安装和现场实时网络控制系统的连接后, 计算机控制系统即完成布置。实时网络控制系统的连接示意如图9 所示。

图9 实时网络控制系统的连接示意Fig.9 Early connection diagram of real time network control system

5.本工程同步转体控制逻辑

完成上述各个模块的布置和系统连接之后,需要通过一定的控制逻辑对转体施工进行同步精确控制, 具体控制逻辑示意如图10。

图10 转体过程控制逻辑Fig.10 Control logic of vertical rotation

第一次转体控制。即控制YG1、YG2、YG3、YG4 压力, 通过后索对门式刚架进行转体, 使得前面4 道拉索拉紧, 使得门式刚架与前拉索形成三角形体系, 即拱肋离地之前的准备状态。此时通过MJWZ1、MJWZ2 测点的位置数据反馈, 通过计算机控制YG1、YG2、YG3、YG4 的大小与理论计算值接近, 同时对油缸压力进行微调, 使得MJWZ1 和MJWZ2 的高程数据保持一致。若MJWZ1 高程数据大于MJWZ2 高程数据, 则说明MJWZ1 转体速度高于MJWZ2, 此时应适当增大YG3、YG4 的油压, 使MJWZ1 和MJWZ2 的高程数据同步, 反之亦然。

第二次转体控制。此次转体即为拱肋从离地到转体到位的全过程, 此时的同步转体施工有两级控制。第一级控制为左侧三脚形形态的同步控制, 即后拉索、桥面梁、刚架之间形成的三角形形态; 第二级控制为右侧三角形形态的同步控制, 即前拉索、拱肋及刚架之间的形态。第一级控制: 结合MJWZ1、MJWZ2 的位置数据, 通过YG1、YG2、YG3、YG4 的对左侧钢绞线进行长度调整, 进而使得MJWZ1、MJWZ2 高程一致。第二级别控制: 即控制YG5、YG6、YG7、YG8调整前索长度, 使得拱肋端部XX5 左右拱肋标高一致, 即左右拱肋保持平衡。

2.3 拱肋线型控制技术

拱肋的线型控制即拱轴线形状的控制, 本次施工过程中对于拱肋线型的控制可以分为三个阶段, 第一阶段是构件加工阶段, 第二阶段是转体施工阶段, 第三阶段是拱肋合龙之后。

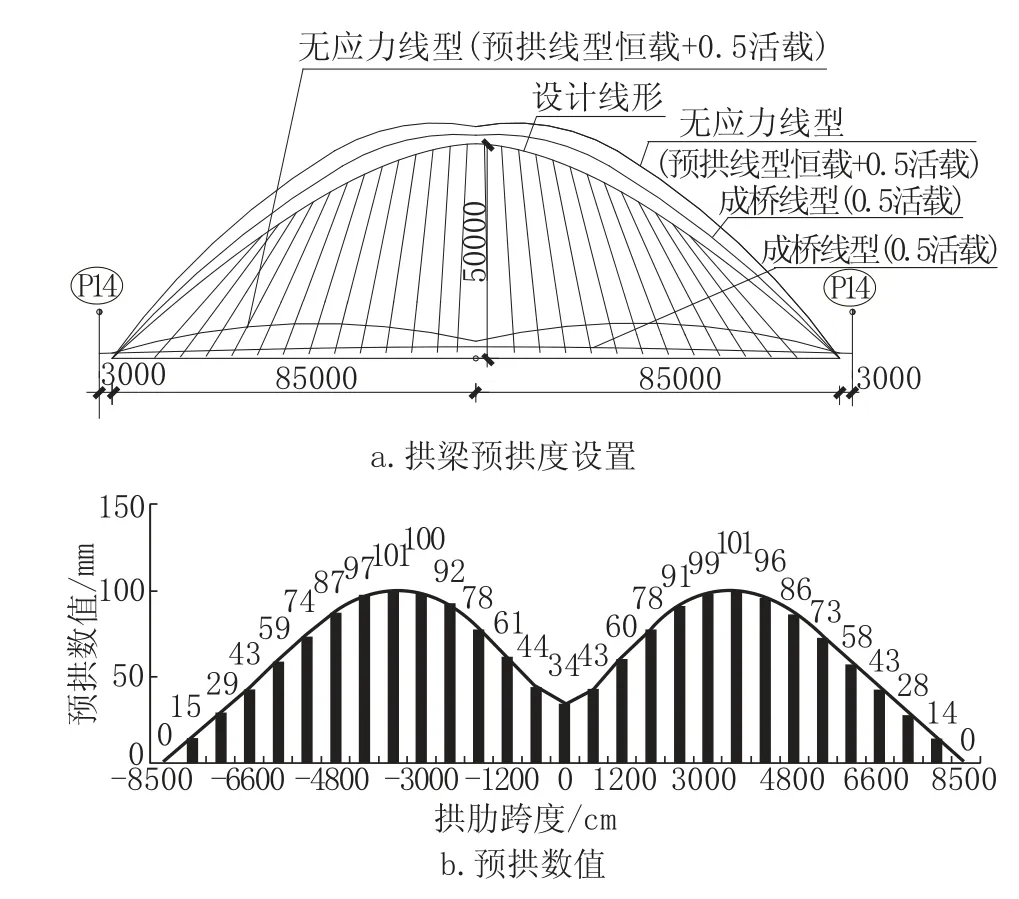

1.构件加工阶段线型控制

构件加工阶段线型控制利用预拱的方法实现。根据《公路钢结构桥梁设计规范》 (JTG/TD64—2015)第4.2.4 条规定, 对钢梁和钢拱设置预拱度, 预拱度大小为结构自重标准值加1/2车道荷载频遇值产生的挠度值, 频遇值系数为1.0。按照规范要求计算可以得出预拱数值大小,在构件加工的时候考虑预拱的具体值, 本工程预拱数值及预拱示意见图11。

图11 钢拱加工阶段预拱数值Fig.11 Pre arch value of steel arch in processing stage

2.转体施工阶段线型控制

转体施工阶段, 拱肋作平面内的转体运动,从拱肋端部脱离胎架至拱肋转体到位, 拱轴线的竖直位置不断发生改变。在竖转过程中, 只要控制转体拉索油缸的拉力在设计允许范围内, 拱肋结构安全即可得到保证。当拱肋转体到位时, 调节YG5-YG9(如图4 所示)内力, 使得XX3、XX4(如图6 所示)的水平及竖向位移接近拱肋预拱后的数值, 即通过拉索索力消除拱肋自重变形, 即为卸载前的初始变形, 为后期合龙做准备。

3.拱肋合龙后线型控制

转体到位后, 对拱肋进行合龙。底部转铰的焊接对位, 可在底部拱肋端口周边临时焊接一些楔形导向, 上部拱肋沿导向滑入底部拱肋断口,使上下拱肋截面准确对位。待合龙焊接完毕后,对油缸进行分级卸载。根据对称原则, 对拱肋的卸载采用同步卸载, 即等比例缩小YG1、YG2、YG3、YG4、YG5、YG6、YG7、YG8。

本工程合龙后的卸载考虑五级卸载, 分别为标准组合前后索力差值T的0%、20%、40%、60%、80%。假设T1-0为YG1 初始索力,T1-30为YG1 转体到位索力, 那么T1=T1-30-T1-0。依次类推T2=T2-30-T2-0为YG2 的前后索力差值。卸载完毕后, 拱肋的变形即为由自重引起的结构变形, 使得结构变形及应力不受转体外力影响。

3 结论

本文以某空间异形钢拱桥为例, 对钢拱桥转体施工关键技术进行了研究, 提出了钢拱肋转体施工的面临的三大技术问题: 感知实时拱肋受力状态和姿态并实时预警、实现同步转体、控制拱肋线型。针对这三大问题提出了针对性的解决措施: 采用监测预警技术、液压同步转体技术、拱肋线性控制技术。研究了监测预警目的和内容, 并针对本工程制定了详细的监测预警方案。研究了计算机控制的液压同步转体技术的特点、系统组成、同步转体控制原理及动作过程等基础内容, 并针对本工程制定了详尽的布置方案、连接方案和同步控制逻辑。根据本工程特点, 提出了从构件加工阶段、转体施工阶段、拱肋合龙之后这三个阶段的拱肋线型控制方法。

采用转体方法, 较传统施工方法相比, 预估可节约工期至少30%, 节约造价20% ~50%,更重要的是能够解决传统施工方法无法解决的实际问题, 对于起吊高度超过30m 的钢拱桥施工具有非常重要的现实意义。