大斜度不规则井眼固井技术研究与实践

2021-01-20县世东马志忠和鹏飞

县世东,马志忠,和鹏飞

(1.中海油田服务股份有限公司塘沽作业公司,天津 300450;2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

塔里木油田玉东7 井区油气藏埋深大于5 000 m、砂体厚度仅为3 m~5 m,油气藏如同一张巨大的“薄饼”,其勘探、挖潜难度大。大斜度井由于其井眼轨迹的优越性,其可钻穿的油层的井段长,可一次性连接不在同一深度的几个油气藏,使油气藏的泄油气面积增大,可以大幅度提高单井产量;同时,其水平位移大,能够大范围的控制含油面积。为此,技术人员针对玉东7 井区超深、薄砂层岩性油气藏开展了大斜度井钻采技术攻关,通过研究这个区块的油气藏特点和沉积特征,决定打破传统水平井只针对单一油气层实施水平段的做法,以高角度贯穿整个油气组,纵贯多个油气层,最大限度增加泄油面积,充分解放油气层。玉东703H 井是塔北隆起英买力低凸起喀拉玉尔滚构造带玉东7 号构造一口开发井,设计采用大斜度井身结构钻探施工,针对大斜度井目的层固井施工技术难题,技术人员开展了固井专项技术研究与实践。

1 施工难点分析

1.1 井身质量差

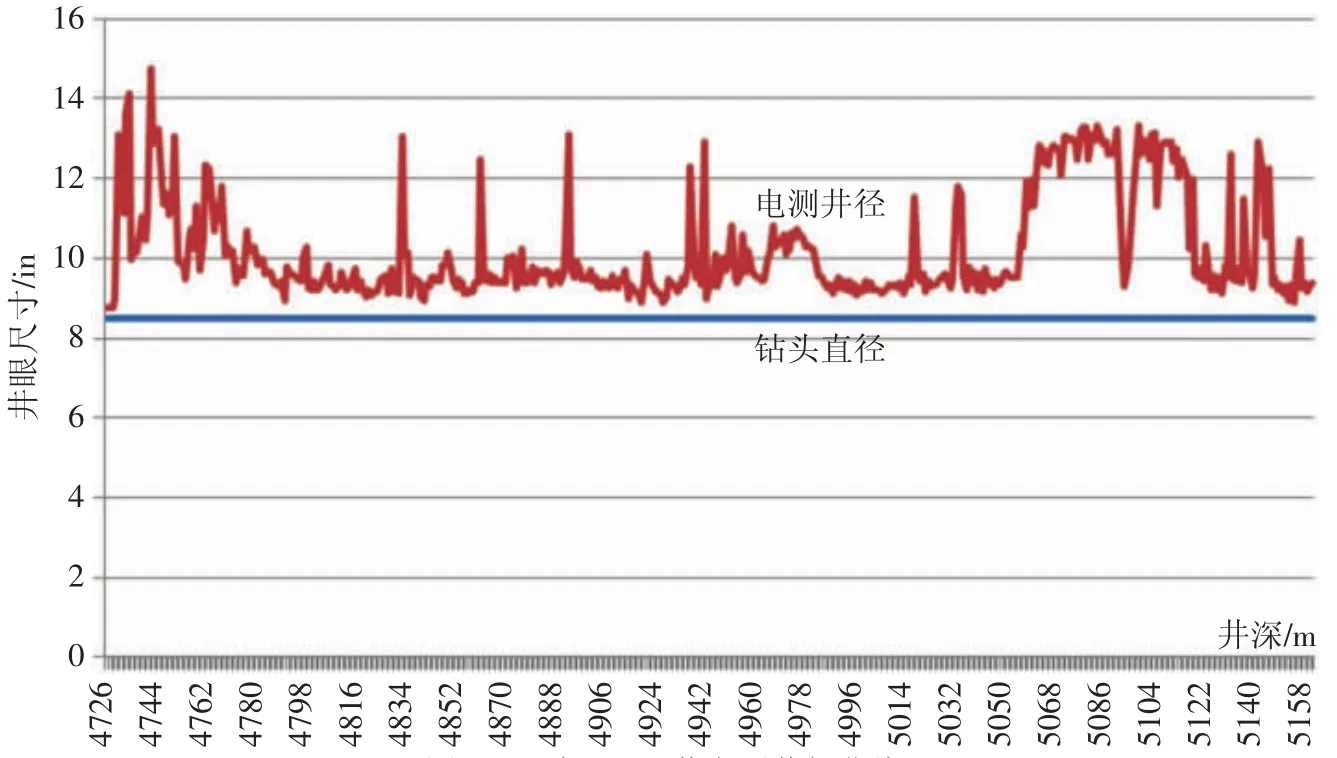

裸眼段地质条件复杂,砂岩、泥岩分布,定向钻进过程中定向钻、复合交替钻进,钻井液抑制性较差,导致井眼扩大及井径不规则。三开采用Φ215.9 mm 钻头,钻进至5 195 m 完钻,三开裸眼段为4 725 m~5 195 m。本井电测平均井径259 mm,井眼平均扩大率20 %,糖葫芦井段井眼较多(见图1)。

1.2 套管下入困难

玉东703H 井为定向井(大斜度井),最大井斜68.4°,对应井深5 085 m。最大狗腿度10.1°,对应井深4 787 m,套管下入困难。

1.3 套管居中度低

本井裸眼井段井径不规则,存在多处“大肚子”井段。本井为大位移井中,由于存在重力效应,套管贴向下井壁整体偏心,同时扶正器间的套管屈曲变形产生局部偏心。固井期间套管低边的钻井液驱动困难,容易窜槽,从而影响水泥浆的顶替效率。

1.4 环空憋堵风险高

“大肚子”井段岩屑床容易堆积,钻进及通井期间,钻井液难以将“大肚子”井段中的岩屑携带干净,固井施工过程中黏稠的隔离液和水泥浆将其带出,在尾管悬挂器处堆积,易造成环空憋堵。

图1 玉东703H 井电测井径曲线

1.5 密度窗口窄

邻井(玉东702,玉东710)在固井过程中,发生了不同程度的漏失情况,漏失当量在1.69 g/cm3。玉东703H井钻进至4 756 m~4 757 m,钻井液密度为1.50 g/cm3时,地层出水,提高密度至1.52 g/cm3后,压稳地层。固井前钻井液密度1.52 g/cm3,密度窗口窄,固井及候凝期间发生漏失及溢流的风险较高。

1.6 层间封隔困难

本井主要目的层段为5 123 m~5 135 m,目的层上部4 725 m~5 064 m 为大段水层,目的层下部5 138 m~5 146 m 为油水同层。目的层与下部水层间隔只有3 m,实现层间封隔困难。

2 技术研究及应用

2.1 井眼准备

下套管前通井准则:(1)通井钻具组合刚度大于套管串刚度;(2)通井钻具组合最大外径大于套管串最大外径[1]。下套管前采用两趟钻进行通井,单扶通井组合为:215.9 mmPDC 牙轮+127 mm 浮阀+127 mm 加重钻杆1根+212.7 mm 扶正器+127 mm 加重钻杆5 根+127 mm钻杆;双扶通井组合为:215.9 mmPDC 牙轮+127 mm 浮阀+127 mm 加重钻杆1 根+212.7 mm 扶正器+127 mm加重钻杆1 根+211.1 mm 扶正器+127 mm 加重钻杆4根+127 mm 钻杆。

双扶通井钻具组合,通井组合与套管串刚度比为1.7,通井以破坏键槽及台阶为目的,经过两趟通井后,保证了井眼通畅,无阻卡。5 060 m~5 195 m 为大肚子井段,平均井径288 mm,扩大率23 %,井斜67°,钻井液的轴向速度分量不足以保证携砂,在处理井眼的过程中钻具将岩屑压碎、压实,极易形成岩屑床[2]。下套管前双扶通井到底后,对井眼进行了注稠塞和注稀塞携砂处理,打入稠浆(密度1.67 g/cm3,黏度120 s,塑性黏度29 s,屈服值10,初终切3/18,失水2,HTHP 失水6),通过处理,明显将井内岩屑携带出井口。

2.2 套管居中度

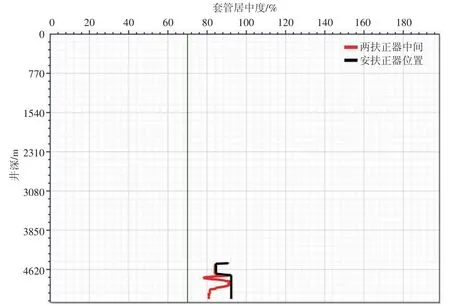

合理加放套管扶正器,提高套管居中度。套管居中是提高顶替效率的前提,套管扶正器是保证套管居中的有效手段,根据实钻井眼轨迹和井径数据,利用软件优化计算套管居中度,选用下放阻力小,扶正效果好的半钢扶正器,裸眼段采用2 根套管安放1 只扶正器,套管居中度能够达到80 %以上(见图2),为提高顶替效率提供较好的条件。

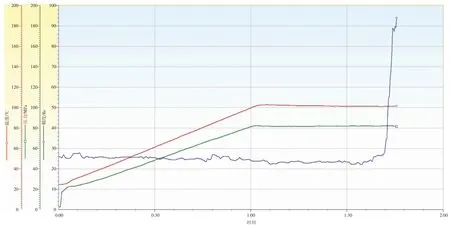

2.3 自愈合双凝水泥浆体系

采用自愈合双凝水泥浆体系,该体系形成的水泥石具有微膨胀、增韧和自愈合功能。水泥浆双凝界面设计在主要目的层以上120 m,尾浆封固裸眼段主要气层,保证尾浆快速凝固,及时压稳油气层,尾浆中加入自愈合剂,尾浆稠化时间设计为尾浆泵注时间附加30 min(见图3)。

自愈合剂技术原理为,当水泥环产生微裂缝或微间隙,产生油气窜流时,自愈合剂在油气刺激作用下,产生体积膨胀,封堵通道,达到抑制油气窜流的作用。本井选用的自愈合剂有以下特点:在水泥浆中可均匀分散,水泥浆稳定性良好;自愈合剂体积膨胀迅速,10 min内可以实现对微裂缝或微间隙的有效封堵;显著降低水泥石的弹性模量;适用范围广,对固井施工无其他特别要求。

图2 玉东703H 井套管居中度曲线

图3 玉东703H 井尾浆稠化曲线

此外,本井选用防气窜型降失水剂BCG-200L、激活剂BAS-1、缓凝剂BXR-200L 等添加剂。BCG-200L具有良好的防气窜能力,兼有控制水泥浆失水功能。BAS-1 具有防污染功能,提高水泥浆与现场钻井液相容性。缓凝剂选用BXR-200L,可加快顶部水泥强度的发展。自愈合双凝水泥浆体系具有浆体稳定、失水量小、稠化和静胶凝过渡时间短等特点,可防止固井过程中发生气窜。水泥环具有自愈合能力,当水泥环封隔性能损坏,并产生油气窜流时,自愈合剂可以产生体积膨胀而封堵窜流通道,有利于后续的开采及增产作业。

2.4 流变梯度及壁面剪切力

顶替效率是影响固井质量的首要因素,但顶替效率由于受井眼条件、钻井液性能、水泥浆性能、浆体结构设计、施工参数、前置液接触时间等诸多因素的影响,是固井施工过程中最难控制的因素。通常认为紊流顶替固井效果最优。但由于受到井眼本身条件的限制,紊流固顶替很难达到[3],因此引入有效层流即壁面剪切力概念。

壁面剪切力是指清除附着在井壁上的虚泥饼的驱动力。一般认为,在一定排量范围内,泥浆、领浆、尾浆的壁面剪切应力如果呈递增关系,则顶替效果良好[4]。

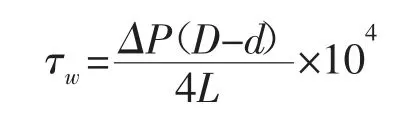

流体在环空流动的壁面剪切应力公式如下:

式中:τw-流体在环空流动的壁面剪应力,Pa;D-井眼内径,cm;d-套管外径,cm;ΔP-环空流体流动的摩擦阻力,MPa;L-流体长度,m。

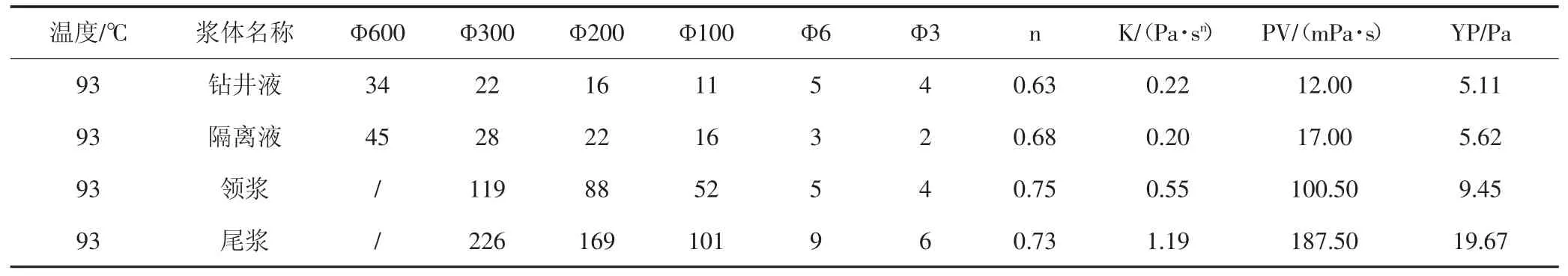

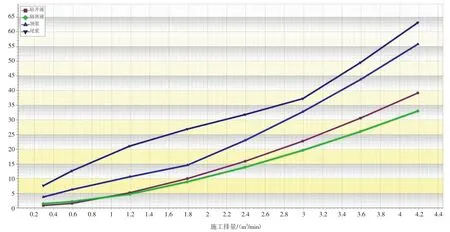

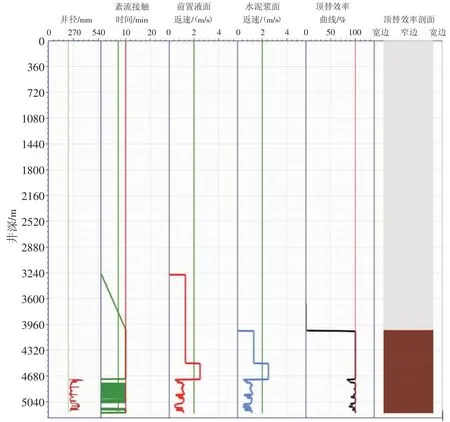

根据表1 数据,分别计算泥浆、隔离液、水泥浆在不同排量下的壁面剪切力(见图4)。在施工排量下,壁面剪切力尾浆>领浆>泥浆,通过软件模拟,显示顶替效率较高(见图5)。

2.5 预应力固井技术

实验表明,水泥浆水化成水泥石后,体积发生收缩,这种现象会导致水泥环与套管间产生微间隙,影响水泥胶结质量。同时,即使某些电测优良的井,在后期的开采及增产作业中,也会发生油气水窜等问题。这一切都是环空微间隙导致的。为了解决这个问题,除了优化水泥浆体系外(水泥浆中加入膨胀剂等),还可以运用预应力固井技术。即通过一定方法,在固井结束后,使环空与套管内实现较大压差(套管外压力大于套管内压力),预先使套管受挤压发生变形,消除由于水泥石收缩等因素产生的微间隙[5]。

表1 玉东703H 井浆体流变性能表

图4 玉东703H 井壁面剪切应力曲线

图5 玉东703H 井顶替效率分析

微间隙产生的原因主要有以下两点[6]:

(1)水泥石收缩。实验表明,水泥在高温高压条件下,普通水泥浆由于水化反应,体积收缩量在2.6 %~5 %。水泥浆的这种特性,使水泥浆凝固后,水泥环与套管及地层间产生微间隙,严重的造成油气水互窜,影响油井寿命及油气产量。

(2)固井结束后井内压力的改变。一是固井结束后,要进行套管试压,造成套管内压力变化,套管发生膨胀与收缩,产生微间隙。二是在完井作业中,完井液密度一般都低于原钻井液密度,也会造成套管内压力变小,套管发生收缩,产生微间隙。

为了消除微间隙的产生,采用预应力固井技术,即固井结束后,使套管外压力尽可能多的大于套管内压力。通常可以采用以下两种方法:

(1)使用低密度钻井液进行顶替作业,增加套管内外压差。由于本井井眼条件及施工工艺限制(为保证顶替效率,需要进行高排量作业,施工泵压较高),无法使用此方法。

图6 封隔式尾管悬挂器示意图

(2)固井结束后进行环空憋压。环空憋压相当于在水泥石收缩之前就给套管施加一个受挤压的预应力,当水泥浆水化收缩后,根据牛顿第三定律(作用力与反作用力)原理,套管会产生膨胀力,该膨胀力使套管膨胀来填充水泥浆收缩产生的微裂缝[5]。同时憋压还可以使水泥浆向地层渗透,提高与地层的结合紧密度。

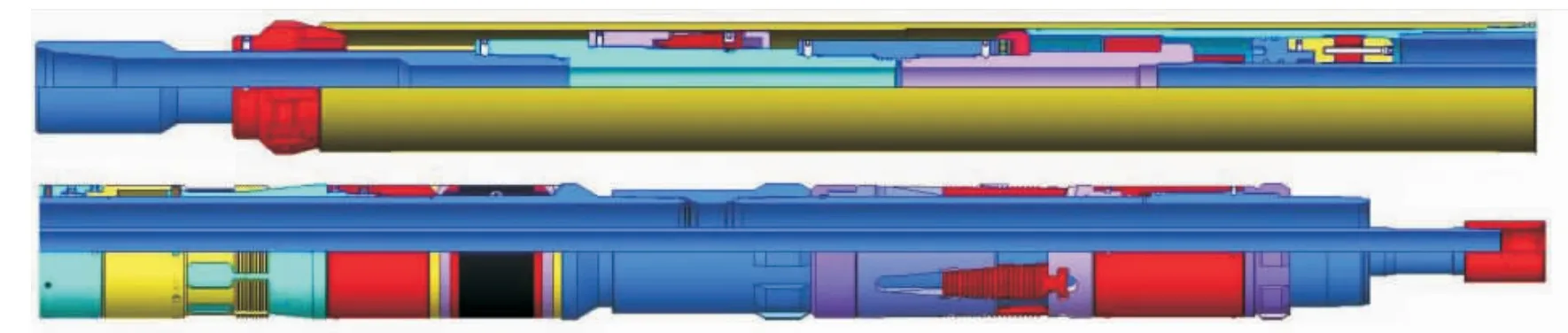

2.6 尾管顶部封隔固井技术

本井使用封隔式尾管悬挂器。该工具主要由悬挂器本体、封隔器、送入工具等组成(见图6)。顶部封隔器采用单胶筒封隔器设计,其具有良好的抗抽吸性能,允许更大施工排量;具有锁紧机构及防退卡瓦,可有效防止胶筒回退,保证密封效果;封隔器的封压能力可达到50 MPa 以上。在一般尾管固井作业中,坐封封隔器后,环空憋压比较难以实现。为保证固井质量,为尽可能消除微间隙的产生。本井在使用带封隔器尾管悬挂器的同时,优化固井施工工艺,实现环空憋压。具体做法为:注水泥浆结束后,按照设计进行顶替作业,碰压前1 m3~2 m3,停止顶替,坐封封隔器,封隔套管环空,继续小排量开泵顶替,挤注压力即环空憋压值。

3 施工过程

703H 井具体施工过程为:试压合格后,注密度为1.55 g/cm3的前置液20 m3,注平均密度为1.87 g/cm3的领浆25 m3,注平均密度为1.86 g/cm3的尾浆16 m3,投胶塞,替密度为1.55 g/cm3的后置液10 m3,替原井浆35.7 m3,排量1.0 m3/min~2.4 m3/min,压力11 MPa~25 MPa,放压无回流,拆水泥头接方钻杆,下压40 t 封隔器剪钉顺利剪断并锚死,封隔器坐封成功,后正挤钻井液0.8 m3,挤注压力8 MPa,泄压放回水正常,后起钻20 柱,循环,排混浆25 m3,再起钻5 柱,关井候凝。候凝结束后,电测固井质量,全井段达到优良。

4 结论及建议

(1)针对在玉东7 区块开展的大斜度井钻探技术研究,并在玉东703H 井开展了相关固井新技术研究与实践,取得了较好效果,为该区块后续作业提供了有益借鉴。

(2)针对“大肚子”井段,下套管前强化井眼准备、充分破坏岩屑床,不但保证了套管的顺利下入,而且大大降低固井期间环空憋堵风险。

(3)合理选择扶正器型号及优化加放方式,提高套管居中度,满足水泥浆顶替效率要求,可以为提高大位移井固井质量打下良好基础。

(4)合理设计水泥浆体系及浆柱结构,优化井内浆体流变性能,可进一步提高固井顶替效率。

(5)改良施工工艺,坐封尾管挂顶部封隔器的同时,实现环空憋压候凝,使用预应力固井技术,避免环空微间隙的产生。