基于Icepak 某微波源的散热结构优化

2021-01-20王永刚于春生

王永刚 于春生

(南京康友医疗科技有限公司,江苏 南京210032)

微波固态源简称微波源,是微波信号的发生装置,目前在医疗领域广泛应用于肿瘤的微波消融治疗[1-2]。我们在开发便携类微波治疗设备的过程中,发现市面上的微波源普遍因存在体积、重量大的弊端而无法直接使用,这给便携类微波治疗设备的研制带来很多局限。

本文通过建立基于ICEPAK 的有限元模型,采用单一变量法,依次改变散热器肋板数量、厚度,基板厚度,散热器长度,得出对应的LDMOS 管内核温度,然后绘制各变量与LDMOS 管内核温度的相关性曲线,据此对散热结构进行了优化,力求通过缩减微波源体积、重量达到微波治疗设备轻便设计的目的。

1 微波源结构要求

某便携微波治疗设备设计要求总重不得超过8kg,体积不大于320 mm (L)*320 mm (W)*150mm(H);现有的固态源总重2.6kg,体积为200 mm (L)*100 mm (W)*100mm(H)。微波源占设备总重的32.5%,同时由于需要安装风扇等散热器件,长度方向空间较为紧张。微波源结构优化要求为:不影响散热器散热性能的前提下,缩小其体积,重量减轻20%以上。

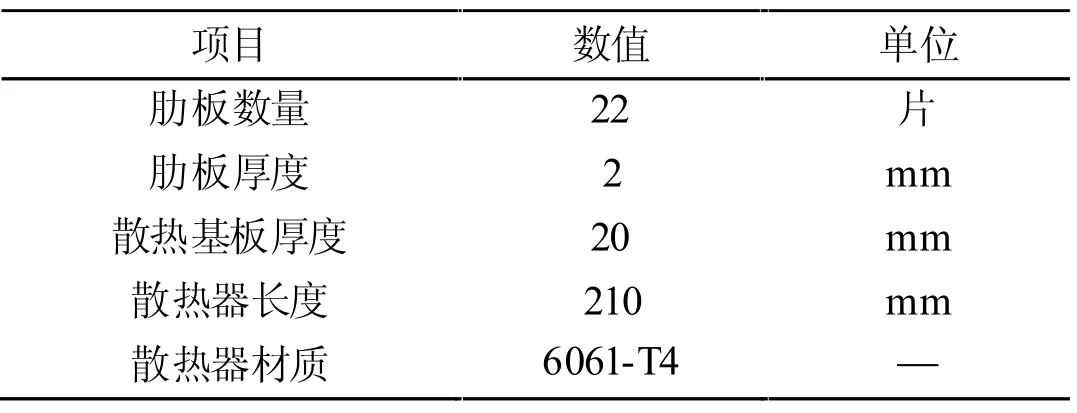

待优化微波源(图1)微波功率输出范围0-100W,主发热器件为内部的LDMOS 管,通过实验,其微波输出效率约为35%,也就是说该微波固态源输入功率的2/3 转换成了热量,满载热功耗约为200W,该微波源LDMOS 管的最大允许工作温度为90℃,其他元器件壳温不高于60℃,其散热器结构参数见表1。

2 散热器结构分析

目前比较成熟的散热方式有肋板被动散热、风冷散热、液冷散热、热管散热等[3],从结构复杂程度、工艺易实现、价格低廉等角度考虑,本文沿用风冷散热方式。同时,待优化固态源风扇风量固定(5CFM),其对散热效果的影响本文不做讨论。

图1 某微波源结构简图

表1 某微波源散热结构参数

2.1 理论分析

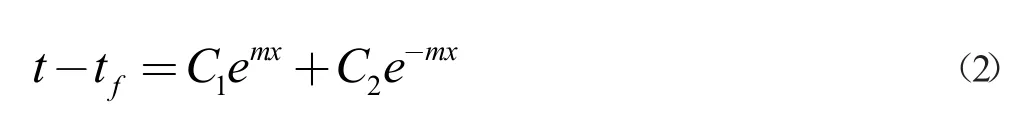

采用散热基板处于恒热流的边界条件并假设肋板仅存在高度方向的温度梯度,且忽略热对流及热辐射的影响,系统温度达到稳态时可用下式表示[4]:

其中,m 与肋板材料、流体物性、横截面尺寸有关,此处为常值[5],对(1)求解得。

假设LDMOS 热功耗为P,则将肋基处的热流密度为:

其中:t 为散热器温度值,tf为环境温度,λ 为散热器材料导热系数,A 为肋板横截面积,h 为距离基板长度。从式(4)可以看出,散热器不同部位温度从基板至顶端呈双曲余弦函数规律变化。

2.2 建立仿真模型

ANSYS ICEPAK 软件是Fluent 公司开发的一款面向于专业电子热分析领域的软件,将有限元热分析应用于电子产品的在设计开发阶段可减少重复性验证工作、提高一次成功率及可靠性。仿真分析时,常通过简化结构、删除对产热散热影响不大的阻容器件等方式简化散热模型,以节省计算时间[6],微波固态源的主要发热器件为内部的LDMOS 管,简化模型并划分网格。

2.3 仿真参数设置

采用单一变量法分析散热器主要结构数据对散热效果的影响,仿真参数设置为:散热器材质为6061-T4 合金,导风罩材质为06Cr19Ni10,热源热功耗200W,风扇风量5CFM,周围环境温度20℃,不考虑辐射换热、自热对流的影响,同时将仿真计算的迭代步数设置为200 步,Flow 的残差值设置为0.001,Energy 的残差值设置为1e-7。

2.4 仿真结果分析

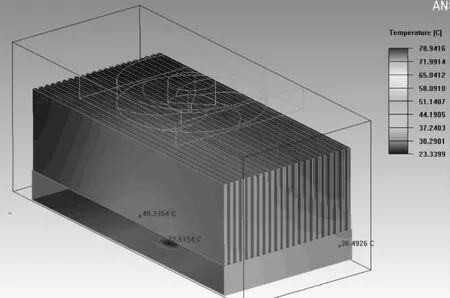

ICEPAK 中有限元模块计算收敛后,说明整个产、散热系统基本达到稳态,通过后处理面板设置得微波固态源热稳态后的温度场云图如图2 所示。

图2 微波源温度分布云图

从图2 的分析结果可以看出,整个温度场分并不均匀,左边温度高于右边,说明热源位置会对散热效果产生影响,同时,LDMOS 管的核心最高温度为78.94℃。

基于上述模型,依次改变肋板数量、厚度,散热器基板厚度,散热器长度得出各变量与LDMOS 管内核温度相关性曲线如图3 所示。通过相关性曲线可以看出,在一定范围内,基板厚度、肋板数量、散热器长度随着数值的增加,LDMOS 管的降温趋势趋缓。这说明,通过盲目增加基板厚度、散热器数量、散热器长度的方式提高散热效果的方式是不明智的。

3 散热器结构优化

3.1 结构优化

基于图3 所示的相关性曲线并考虑加工工艺,将原微波固态源散热器的基板厚度由20mm 调整为23mm,肋板厚度由2mm调整为0.8mm, 肋板数量由22 个调整为60 个,散热器长度由200mm 调整为150mm,据此得优化后的微波固态源结果如图4(a)所示。

3.2 仿真验证

用相同的方法在ICEPAK 软件中建立优化后的微波固态源有限元分析模型。通过仿真结果图4(b)可以看出,结构优化后,LDMOS 管的最高温度由78.94℃降为72.83℃,降低7.7%,同时,重量由原先的2.6kg 将为1.8kg,减少31%,长度由200mm 降为150mm,减少25%。

结束语

图3 散热器结构与LDMOS 最高温度的相关性分析

图4 优化后的微波源及温度分布云图

为满足微波治疗设备便携的需求,对微波固态源的散热结构进行了优化设计。首先,通过简化结构建立基于ICEPAK 的有限元分析模型,然后通过单一变量法依次改变模型中散热器的肋板数量、厚度,基板厚度,散热器长度等参数,得出散热器主要结构参数与LDMOS 最高温度的相关性曲线,并基于此优化原有散热器结构参数。最后将结构优化后的微波固态源散热效果与优化前做对比:优化后散热性能提升7.7%,重量减轻31%,长度减少25%,完全满足预定的结构优化要求。本文的优化和仿真结果可为同类散热产品的优化设计提供方法和参考数据。