国内首例三桩吸力筒式导管架基础灌浆工艺

2021-01-19刘辉

刘辉

【摘 要】随着国家推进新能源政策,我国风电行业得到不断发展。我国沿海蕴藏着丰富的风能资源,随着风电施工技术条件不断成熟,风电行业的发展前景越来越广阔。文章结合三峡新能源阳西沙扒海上风电项目的工程实例,详细介绍吸力筒式导管架式基础灌浆关键施工技术,包括灌浆管线设计、施工要点和施工难点。

【关键词】海上风电;吸力筒;导管架;灌浆施工

【中图分类号】TM614 【文献标识码】A 【文章编号】1674-0688(2021)12-0028-04

0 引言

目前,海上风电场的投资建设中,风机成本占40%左右,其中基础结构和施工费用占50%~60%[1]。海上风机基础应用最为广泛的是传统的导管架基础,但是传统风机基础施工工期长、成本高、未知性大[2-3],而吸力筒作为一种应用于海洋工程的新型基础形式,始于20世纪70年代,最初应用的是挪威国家石油公司于1998年研发的吸力筒式導管架基础,并于1994年首次在实际工程中使用,2003年丹麦Frederikshavn海上风电场第一次将吸力筒用在海上风电机组基础上。吸力筒基础结构在全世界范围内已经使用几十年了,技术非常成熟,但是国内还没有真正用于海上风电场工程的吸力筒基础,目前处于试验阶段,如果试验成功加以推广,则会成为未来我国导管架式风机基础的主流方向。

2020年三峡新能源阳西沙扒海上风电场突破国外技术壁垒,首次将三桩吸力筒式导管架式基础应用于国内风电工程的水下27~32 m浅覆盖层当中[4],当吸力筒结构下沉,吸力筒筒顶的空隙采用灌浆作业,直至填满泥面以上吸力筒顶的空间,这关系到该基础结构的抗滑移、抗倾覆等稳定性能,是三桩吸力筒式导管架式基础施工的重要环节。

1 工程概况

三峡新能源阳西沙扒300 MW海上风电场位于广东省阳江市阳西县沙扒西侧海域,场址涉海约50 km2,外围风机包络海域面积约43.2 km2,水深在27~32 m。场址中心离岸距离约28 km,距阳江市陆域最近距离约25 km。场址西侧有沙扒港航道,北侧2 km为湛黄航道及阳江1号锚地区,东北侧靠近陆地,为阳西大树岛海洋保护区,东侧有阳西火电厂航道,南侧为外海习惯航路。本项目3台吸力筒导管架基础及风机安装工程位于风电场北部浅覆盖层区域,风机编号分别为15#、28#、43#。

2 吸力筒式导管架结构

2.1 导管架结构

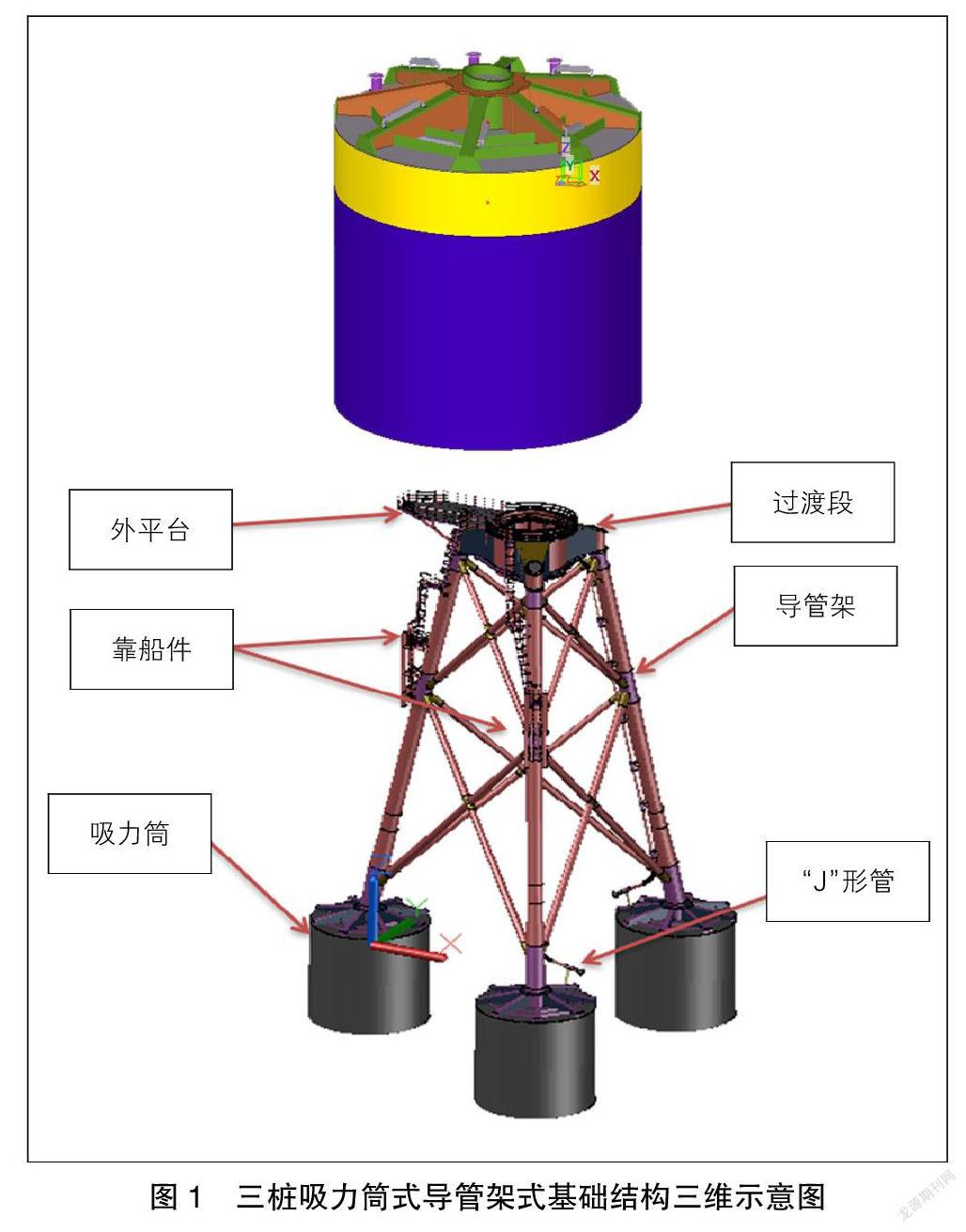

如图1所示,该工程所用的三桩吸力筒式导管架由外平台、过渡段、靠船件、导管架、吸力筒和“J”形管等附属构件组成,整个导管架由下部筒体、中部导管架、上部平台分别加工后,再进行焊接组合而成[5]。

2.2 导管架的运输和安装

导管架在加工厂生产检验完毕后,需要用驳船运输到风场,吸力筒式导管架的装船方式采用SPMT小车滚装装船方式,到达风场后,进行沉贯施工前先由专业的挖泥船清淤整平施工场地,方便后期的导管架安装,清淤结束后进行导管架的贯入分析[6,7]。

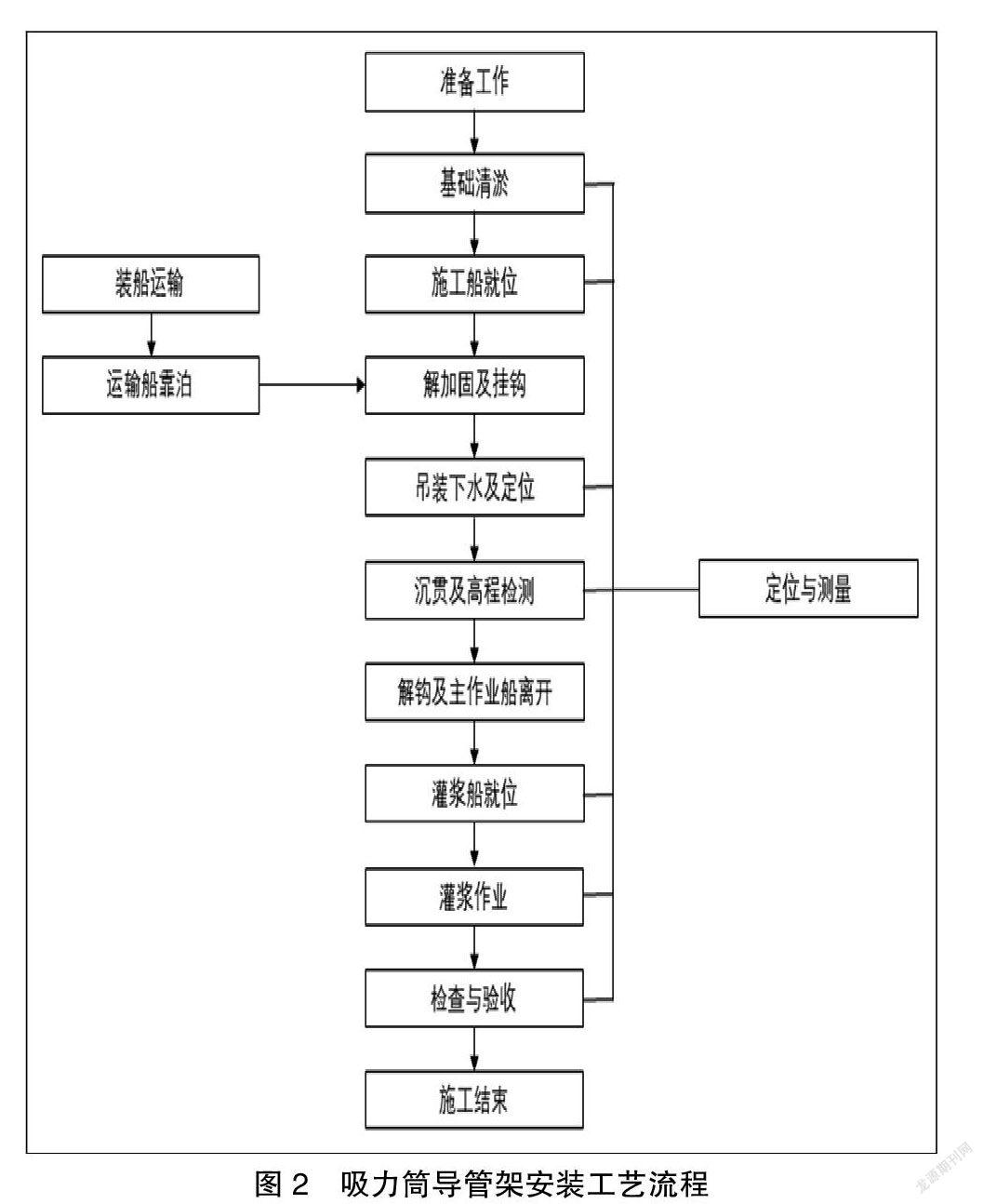

贯入分析和泵设备安装调试之后进行沉贯作业,吸力筒式导管架式风机基础贯入自重下沉过程和负压下沉过程中,都应控制下沉速率,基础下沉各阶段的下沉速率应满足设计要求,基础贯入的偏差应在允许范围之内[8](如图2所示)。

3 吸力筒式导管架灌浆施工

3.1 吸力筒灌浆部位

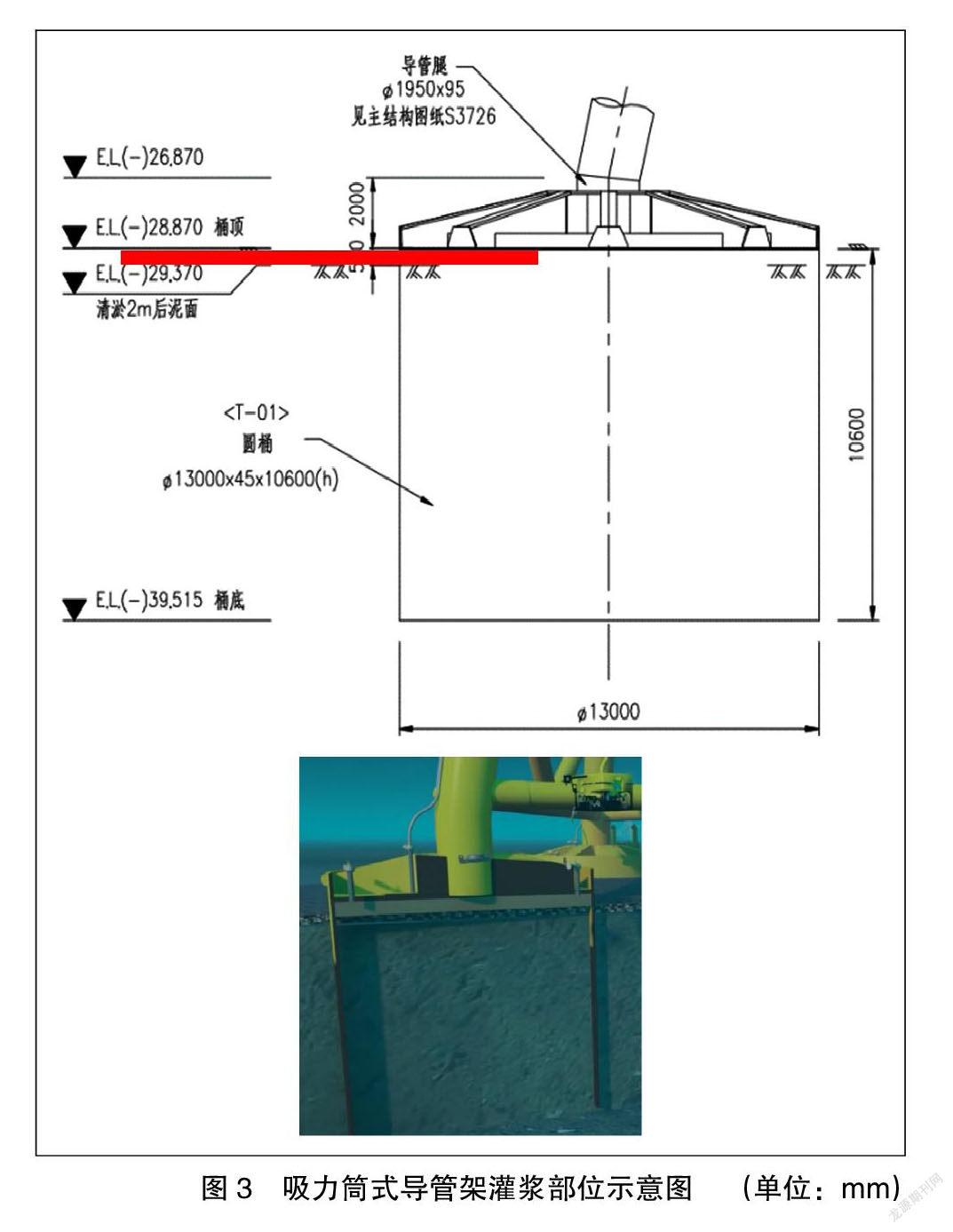

三桩吸力筒式导管架基础贯入下沉结束之后,要求对吸力筒的筒顶与泥面空间进行回填灌浆,将筒内的海水排出,在海上风电灌浆施工前必须做大量准备工作,确保灌浆施工尽量一次性灌浆成功。根据设计施工图,吸力筒最大直径为13 m,筒顶距离泥面高度为0.5 m,单筒理论灌浆量为66.3 m3,现场采用具高流动性、自密实的灌浆料进行灌注和填充(如图3所示)。

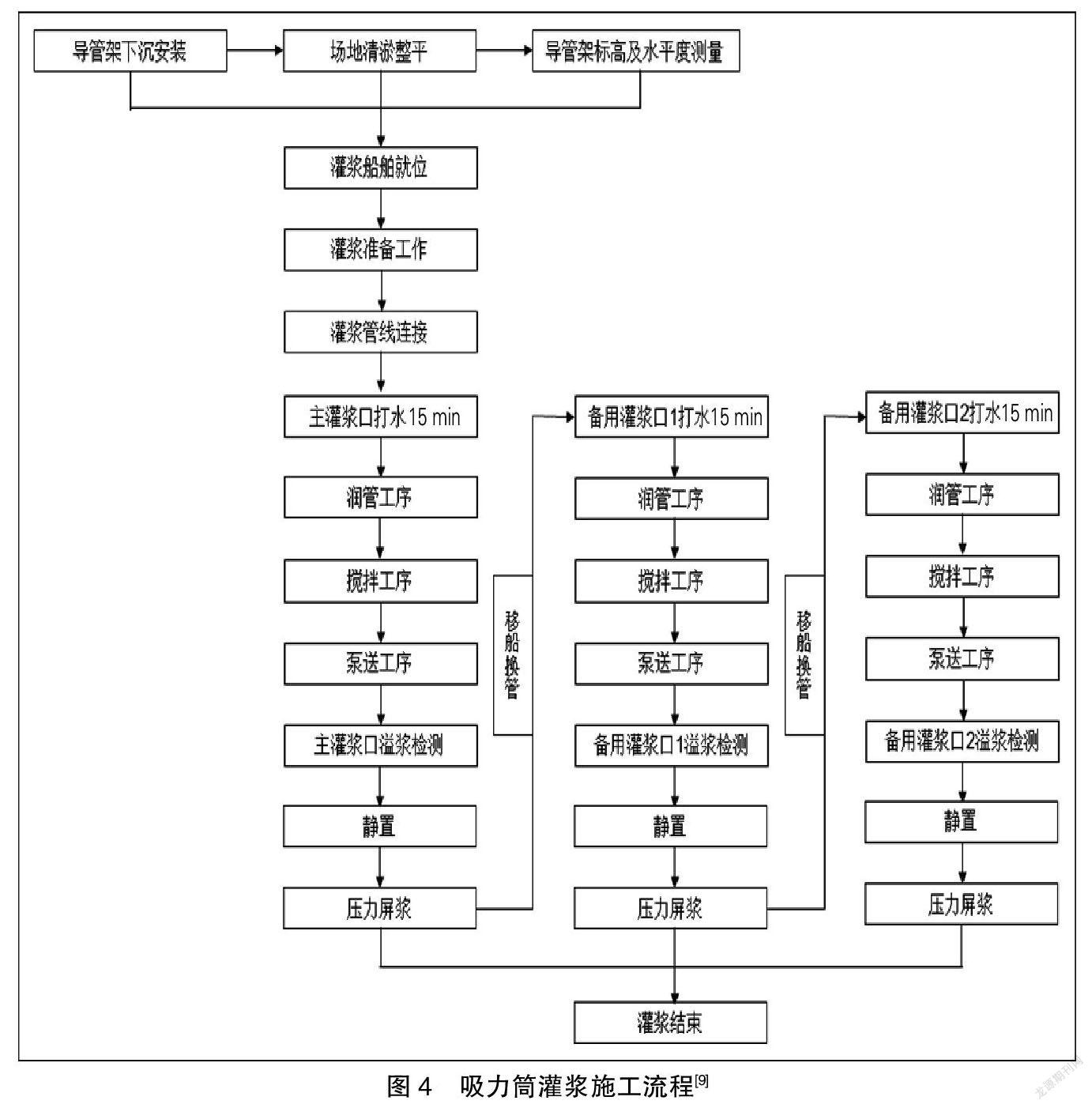

3.2 吸力筒灌浆施工流程(如图4所示)

一个筒体灌浆结束后,停止泵送,潜水员拆除管线,关闭通气球型阀门,回收管线,通知船上控制室进行移船到另外两个吸力筒灌浆位置,重复上述的开始准备、搅拌、泵送、灌浆及停止等工序,直至完成3个筒型基础筒顶空间的灌浆。

3.3 灌浆管线预设

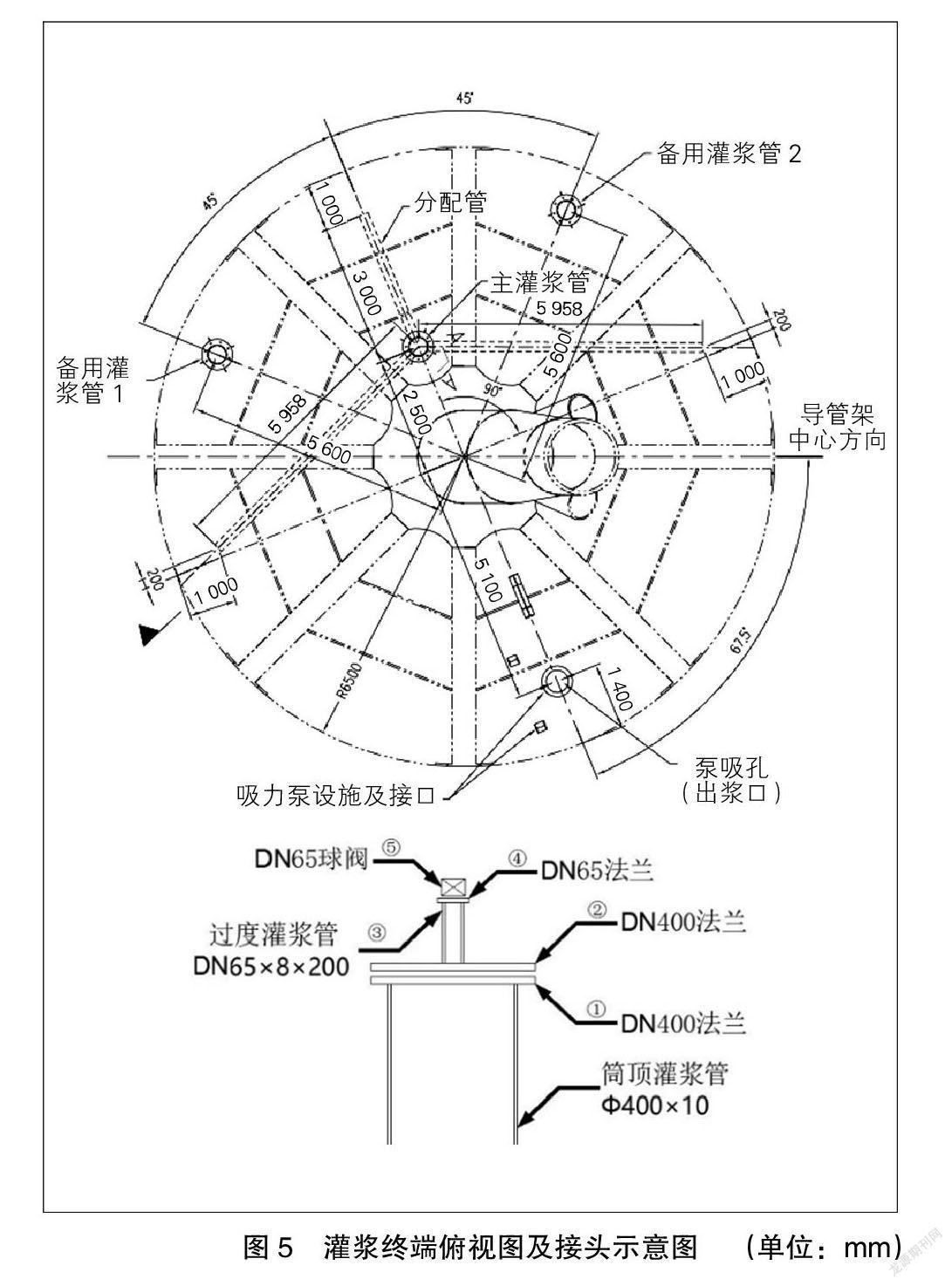

灌浆管线设置为1个装有分配管的主灌浆管、2根备用灌浆管、1个出浆口。灌浆管线连接接头位于吸力筒顶以上2 m处。此工程中采用的主灌浆管为直径400 mm的管线,在接头处变径为内径65 mm的管线,通过法兰与DN65的球阀相连,灌浆施工时需要将DN65法兰的预制接头与灌浆软管连接,进行灌浆(如图5所示)。

3.4 灌浆管线连接

(1)在灌浆管线连接之前,由潜水员配合到达筒顶处,打开预制灌浆管口的连接接头处的DN65球阀,分别在出浆管口和两个备用灌浆管口处测量泥面到筒顶的深度,传至甲板控制室估算灌浆用量,并将预备的导向绳水下一头固定到筒顶处。

(2)潜水员在测量完成后,甲板人员根据设计要求连接灌浆管线,管线布置清晰可见,不得被其他遮盖物覆盖;由吊机配合甲板施工人员将连接好的灌浆软管顺着导向绳划入水中,此过程要由潜水员顺着导向绳纠正管线方向,特别是管线连接处,防止灌浆软管卡在导管架上部斜撑角处,强拉引起管线断开,确认灌浆软管下放到位后,潜水员将灌浆软管一头接到预留钢管主灌浆管头。

(3)灌浆前将灌浆管线固定在筒顶预制主灌浆管管口,管口外留10 m左右的软管盘放在筒顶,起到止落作用,船上准备好备用灌浆软管放置在甲板附近,当发生堵管或其他紧急情况时进行快速更换。

(4)潜水员将预备的水下摄像头固定在预制出浆管口处,方便甲板控制室及时观察溢浆情况。

(5)将灌浆软管从头至尾全部检查捋顺,灌浆软管中间角度不能太小,防止软管打折影响后期灌浆料的泵送,所有检查完毕后,将筒顶到水面之间的灌浆软管间隔用细绳固定在导管架的阳极块或者斜撑上。

(6)確认所有的灌浆软管连接(软管之间、软管与泵之间、软管与预制灌浆管之间)都正常后,对甲板软管进行固定。

4 吸力筒式导管架灌浆施工的难点

此工程属于国内首例三桩吸力筒式导管架风机基础结构,结构特殊,灌浆施工难度大,灌浆材料、灌浆位置、灌浆量等均与传统灌浆有较大区别,灌浆施工只能借鉴以往传统灌浆工程经验,并结合现场实际情况进行施工安排。

4.1 灌浆管线的安装和拆除

此项目与传统水下灌浆施工不同,灌浆管线不是用预制钢管连接至水上平台,而是现场进行水下灌浆管连接,吸力筒筒顶设计标高为-30 m,如果采用灌浆软管进行水下接管,传统的抱箍式接头水下接管困难,潜水作业风险大大增加,灌浆过程监控判断困难。因此,灌浆管线全部都是软管连接,整个过程都是由潜水员和甲板人员配合完成,高度考验施工团队的专业性和协调能力。如果施工过程中灌浆管线连接出现问题,需要重新把整条管线吊至甲板全部清洗,从准备工作开始重新施工。为了防止灌浆软管中途由于压力过大出现连接断开问题,此项目中使用的灌浆软管水下部分采用法兰接头,水上部分采用抱箍式接头,并且在泵车出料口处设置压力表,由专业人员实时监控,防止施工过程中出现爆管、断管等情况。

4.2 灌浆材料的性能

此项目施工时间长,施工温度对灌浆材料用水量影响大,泵送灌浆料距离远,一般灌浆材料会出现离析,吸力筒灌浆对灌浆材料的强度要求不高,但灌浆深度较大,灌浆料需填充的空间大,水下灌浆施工难度较大,对材料水下浇筑的抗水分散性、可泵性、流动性和可工作时间等要求极其苛刻,对灌浆设备的功效、稳定性和船机配合也要求较高,难度极大。

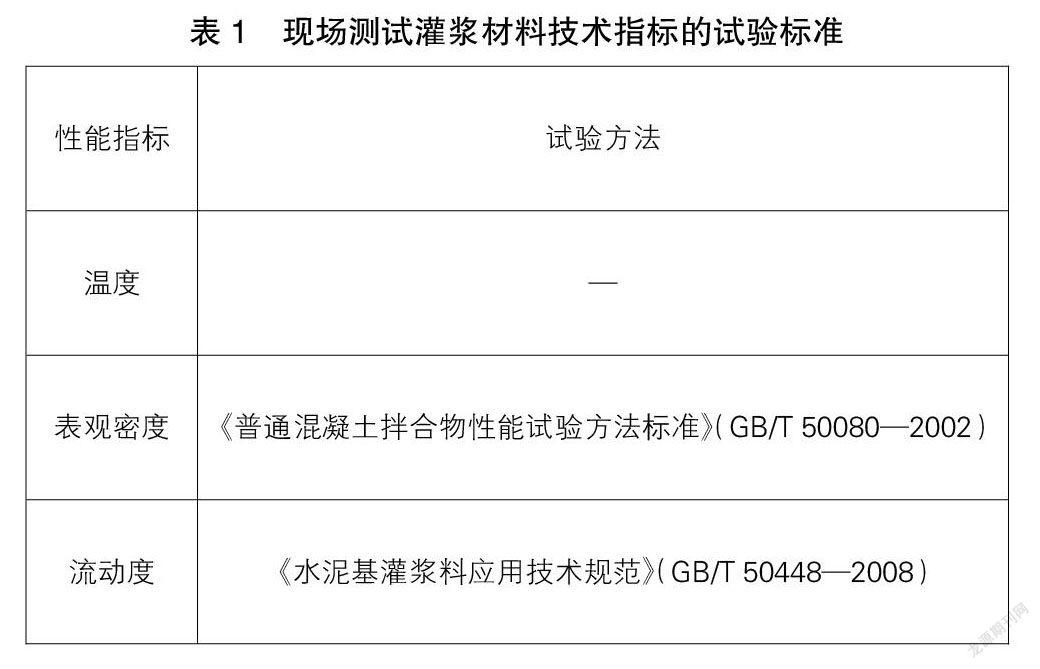

此项目由中交港湾(上海)科技有限公司进行施工,配备专业的灌浆设备和灌浆团队,灌浆材料选用该公司自主研发的海上风电施工中大流动度的专业灌浆材料OEM-HG-1000,灌浆施工现场严格测试灌浆料温度、流动度、表观密度等指标,随时根据试验数据调整用水量,适应不同时间段的温度变化,各个指标符合要求以后才可泵入。现场测试灌浆材料技术指标的试验标准见表1。

4.3 实际灌浆材料用量估算误差大

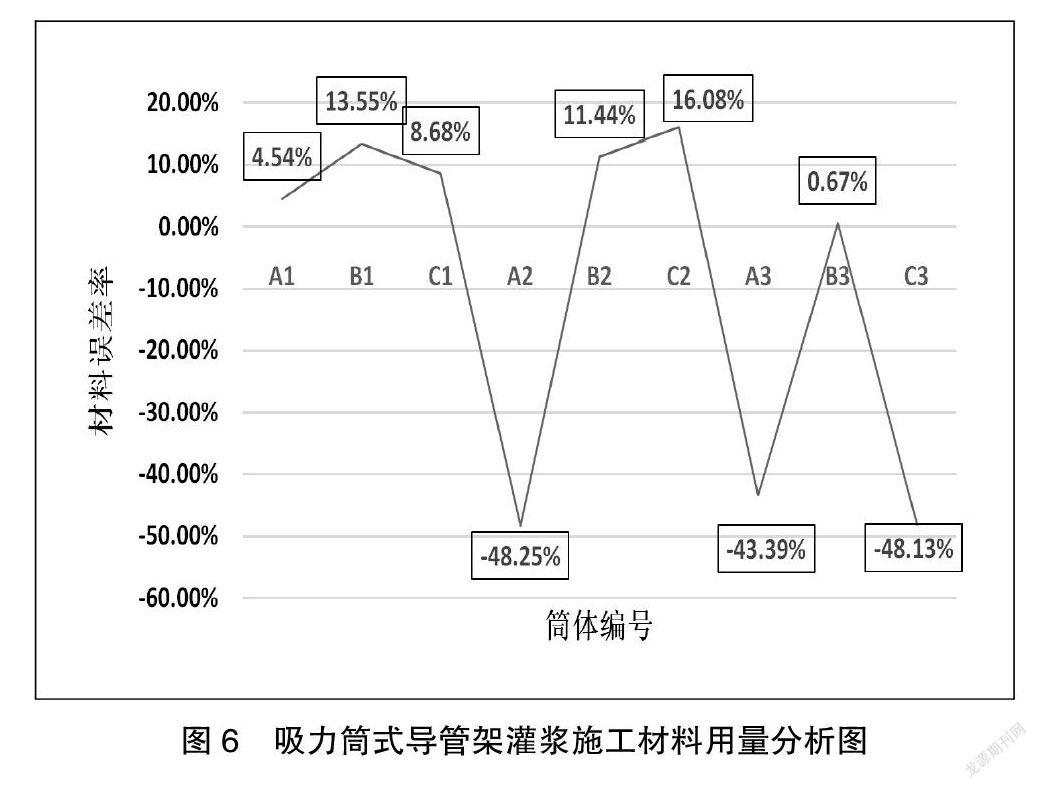

此项目中采用的吸力筒基础直径大,导致筒顶空间灌浆量大,由于此结构适用于砂性土和软黏土海洋地质条件,吸力筒在下放过程中,吸力泵向外抽水进行负压下沉,造成泥面不平,而海上风电灌浆施工的特殊性在于施工开始后必须一次性完成,如果对灌浆方量估算不准,可能会导致材料预备不够,所以根据灌浆前的测量数据估算灌浆方量只能作为参考,具体以实际施工为准。吸力筒灌浆前除根据设计图纸预算灌浆方量,还要多准备20%左右的灌浆材料;吸力筒下沉过程中采用国内先进的技术和筒内泥面整平技术,尽量准确估算灌浆方量[4]。吸力筒式导管架灌浆施工材料用量分析图如图6所示。

4.4 灌浆工作量大,施工时间长

吸力筒式导管架式基础结构特殊,必要情况下采用“三点灌浆法”施工,当出现溢浆时必须停止泵送,等待灌浆料自流填满整个空间,等待期间还会增加堵管的风险,灌浆施工时间过长(8~30 h),不确定性大,对施工人员形成诸多挑战。此外,环境温度变化大,影响灌浆料的拌合用水量,进而影响灌浆材料的流动度和出料温度,严重时会使材料流动度不够,造成灌浆管线堵塞,影响灌浆施工进程,因此施工人员采取轮班制,保证搅拌机和材料泵送连续作业,避免疲劳作业或者超负荷作业;施工时应严格检测材料中的流动度和环境温度,随时根据实际情况调整材料用水量;尽量选取下午或夜间施工,如遇下雨和高温情况应采用必要的防水和防晒措施,而且整个工作过程应保持甲板清洁。

5 结语

此项目是目前国内首次将三桩吸力筒式导管架式基础应用于海上风电工程中,其中吸力筒筒顶空间灌浆也是国内首例,借鉴以往传统导管架基础灌浆施工经验,克服施工过程中的难点,不断积累总结技术经验,为未来类似结构施工提供参考。其对于开拓海上风电场吸力筒基础市场,推动国内海上风电吸力筒基础结构和海上风电产业健康、快速发展,助力国家能源结构转型都具有里程碑式的意义。

参 考 文 献

[1]尚景宏.海上风力机基础结构设计选型研究[D].哈尔滨:哈尔滨工程大学,2010.

[2]孙绪廷,杨丹良,马纯杰.海上风电基础研究现状与可持续发展分析[J].山西建筑,2019(18):64-65.

[3]贺赟.海上风电机组基础结构专利技术发展及前景[J].湖北农机化,2020(16):41-42.

[4]陈旭光,马庆松,许建鹏,等.适用于海洋电能下贯至海底面以下的负压筒及安装方法[P].中国专利:2016

10308046.9,2016-09-07.

[5]杨俊罗,超商辉,陶晓伟.MW级吸力筒式海上风电基础结构设计研究[J].2010年度海洋工程学术会议论文集,2010:167-174.

[6]祁越,刘润练,继建.无黏性土中筒型基础负压下沉模型试验[J].岩土力学,2018(1):139-150.

[7]贾楠.海上风电单筒多舱型筒型基础沉放调平机理及沉贯阻力研究[D].天津:天津大学,2017.

[8]张浦阳,黄宣旭.海上风电吸力式筒型基础应用研究[J].南方能源建设,2018(4):1-11.

[9]汪冬冬,陈克伟,王成启,等.海上风电导管架灌浆原型试验研究[J].海洋开发与管理,2018,35(S1):140-

145.