三翼钻头钻齿优化仿真与实验研究

2021-01-19冯利华张洪军陈佳蕊周翠红

冯利华,张洪军,陈佳蕊,周翠红

(1.中铁一局集团第二工程有限公司,河北唐山063000;2.北京石油化工学院机械工程学院,北京102617)

在钻孔灌注桩施工过程中,反循环钻机钻头的耐久性直接影响着钻进效率与施工成本。钻头力学特性研究核心内容是钻齿的静力学和钻进动力学的研究与应用[1-2]。国内外专家学者对于上述内容展开了大量的理论研究,采用有限元分析方法对钻头单齿进行力学分析[3-4],并且建立了钻头破岩模型以研究钻头的结构参数对破岩情况的影响以及钻头力学特性的分析[5-7]。通过数值模拟的方法对不同结构的钻头进行了结构优化[8,-9]。根据改变钻头影响因素探究其对于钻进过程的影响,为钻头结构参数的优化设计及钻进参数的选择提供了依据[10]。

等比例缩小实际工程中使用的反循环,采用3D打印技术加工钻头模型,结合仿真结果对钻头模型进行钻齿力学特性实验研究,探究加载同等力下不同模型的应变大小及分布情况,从而得出最优钻齿耐用模型。对优化钻齿结构参数、降低施工成本具有一定指导意义。

1 钻机现场应用情况

以某地铁暗挖洞桩法施工车站反循环钻机桩基成孔为研究背景,该站主要穿越的地层为粘土层和卵石层。如图1所示,反循环钻机三翼头在钻进到大卵石地层时易出现钻杆堵塞及钻齿的磨损情况,需要及时调整钻机的工作参数与地层相适应。为提高反循环钻机三翼钻头钻齿的耐用性、减少钻齿的磨损情况,有必要对三翼钻头的钻齿进行优化。

图1 钻机堵杆、钻机卡钻、钻尖磨损

2 单齿弹性应变模拟

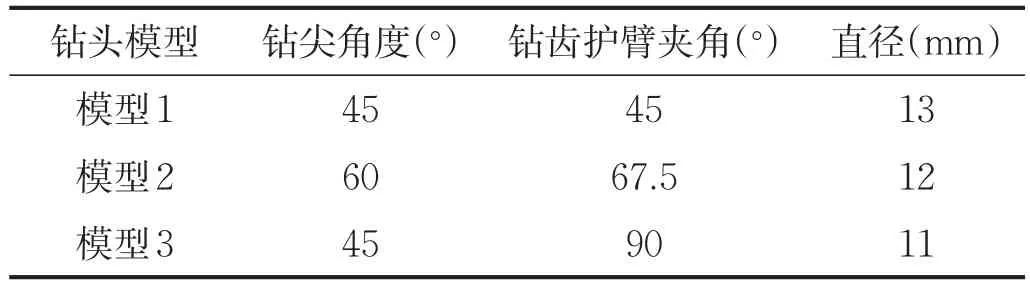

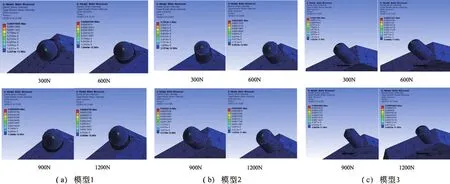

对不同参数的钻头模型进行模拟,以研究钻头模型在加载同等大小载荷时钻齿所能承受的弹性应变强度。三种钻头模型参数如表1所示,为实验中钻头的加工与荷载加载提供依据。对模型1、模型2和模型3钻尖处分别施加300~1200N荷载,进行静态单齿模拟受力模拟研究。模型1、模型2与模型3单齿模型的弹性应变强度分布情况如图2所示。

表1 钻头模型参数

图2 钻头弹性应变强度

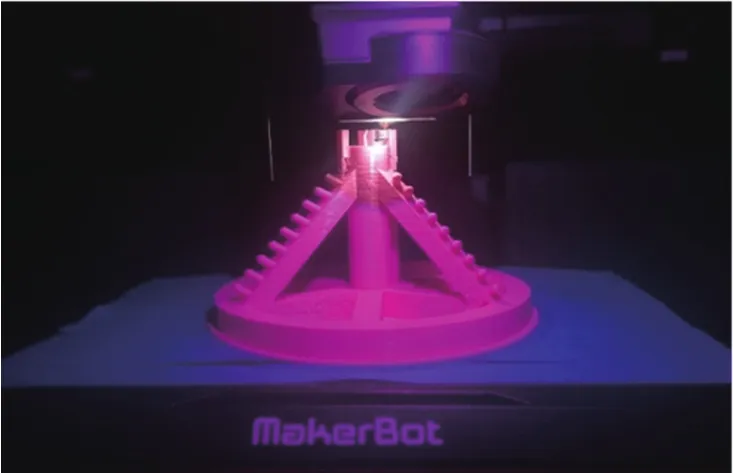

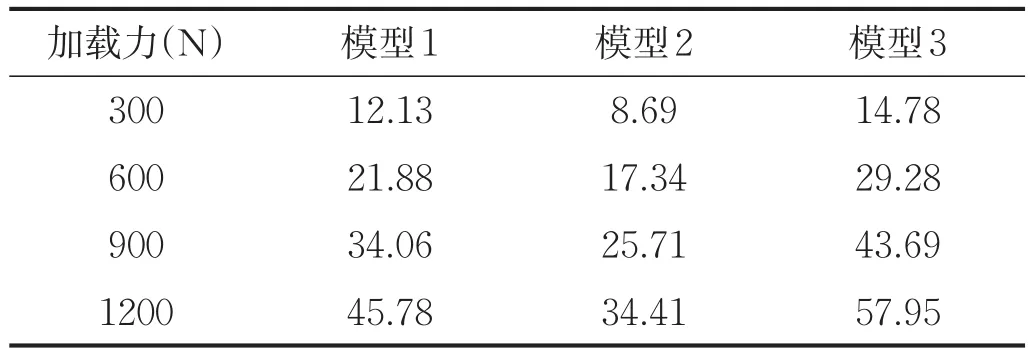

表2所示为三种模型平均弹性塑性应变强度,发现加载不同力下的单齿模型所受的弹性应变强度随着加载力增大而逐渐增长。加载300~1200N载荷过程中,模型2的弹性塑形应变强度远小于模型1与模型3,表明模型2的单齿模型结构有较好承受载荷的能力。

3 实验设备及方案

表2 弹性应变强度

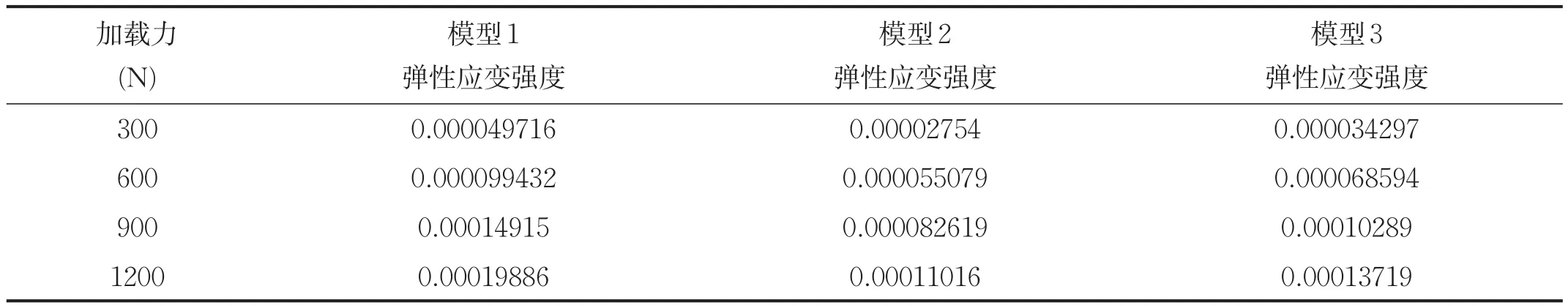

依靠3D打印设备MakerBot Replicator对钻头模型结构进行结构验证、修正结构参数,在保障金属钻头模型结构合理性的同时极大地减少模型加工成本,打印过程如图3所示。

HK21B残余应力检测仪用于测量静力强度及材料变形的应力分析研究。为探究钻头单齿在外力作用下的力学特性,采用HK21B残余应力检测仪对金属钻头模型产生的微应变大小进行分析。

使用WDW电子万能试验机的压缩辅具完成试件的压缩试验。通过驱动中横梁,带动压缩辅具上半部分纵向移动实现力的加载与卸载辅助完成力学实验。

根据模拟结果,确定了影响应变的主要参数为钻尖角度、钻齿护臂夹角、直径。对预先设计的单齿钻头模型进行打印,修改钻头模型参数及结构设计不合理处。在外制作金属钻头模型,每种参数模型分别制作3个(共9个),以降低金属钻头模型在加工时造成的不可避免的人工误差。

图3 MakerBot Replicator

打印的3D钻齿模型及加工的金属钻头模型如图4所示。在进行预加载实验之前还需对钻头进行表面清洗、涂胶粘贴应变片、导线焊接等预处理操作。同一模型进行3次实验取平均数值,共27组实验,总计108个数据。

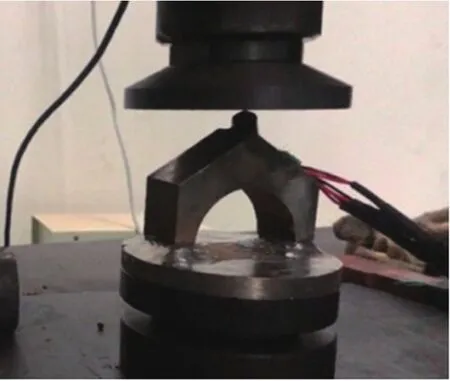

图5为压缩辅具对钻头模型加载力过程。先加载0~300N的荷载,保载300N的荷载15s,记录检测仪的读数;接着分别加载0~600N、0~900N、0~1200N的荷载保载15s,记录检测仪数值。每个模型重复上述实验过程记录检测仪读数,得到钻头受力后的应变值,每个模型重复3次实验,以保证实验结果。模型3-钻头3在实验中折断,有效实验次数共计为96次。

图4 3D打印钻齿模型及加工钻齿

图5 加载力过程

4 实验过程分析

对模型1(45°-45°-13mm)制作的3个钻头模型,根据模拟结果分别加载300N、600N、900N和1200N的荷载,读取检测仪读数,每个钻头模型重复3次实验。模型1-钻头1平均微应变分别为:12.94、23.17、33.65、47.52。模型1-钻头2微应变分别为:12.46、24.42、39.77、49.04。模型1-钻头3微应变分别为:10.98、18.04、28.75、40.79。钻头3所受的微应变有少许偏差,分析可能为在制作钻头3时存在少许人工误差。

对模型2(60°-67.5°-12mm)制作的3个钻头模型重复上述实验,模型2-钻头1平均微应变分别为:7.79、15.88、20.75、28.31。模型2-钻头2微应变分别为:8.52、17.33、27.56、36.83。模型2-钻头3微应变分别为:9.77、18.81、28.81、38.10。钻头1微应变增长趋势相比钻头2、3较慢,分析为制作钻头1存在一定差异。

对模型 3(45°-90°-11mm)制作的 3 个钻头重复上述实验,模型3-钻头1平均微应变分别为:14.40、27.31、40.89、54.17。模型3-钻头2微应变分别为:15.15、31.25、46.40、61.73。其中模型3-钻头3在实验过程中损坏。

三种钻头模型所受平均微应变如表3所示。加载同等大小荷载,钻头模型2(60°-67.5°-12mm)受力变形后产生的平均微应变最小,说明该钻头模型比其他两种模型结构所受的形变更小,能有效减少钻头的变形情况,更适用于在砂卵石地层进行钻进,具有钻进效率高、坚固耐用等特点。选择合理的钻头结构,确定适宜的钻进速度,可以有效地提升钻齿破碎卵石的效果,减少钻进过程磨损,提高施工效率。

表3 三种钻头在加载不同荷载下的平均微应变

5 结论

在单齿模拟的研究基础上,设计并制作了3种缩小五倍的3D打印钻齿模型并加工,探究加载同等力下不同模型的应变大小及分布情况,得出以下结论:

(1)三翼钻头单齿试样在不同大小稳定载荷作用下,微应变变化情况较为显著。在单齿试样所能承受的范围内,钻齿所受微应变与设备的加载力呈正相关。

(2)在3D打印设备支持下可以直观看到加工模型的外观,及时修正不合理的参数,对金属钻头模型的加工制造起到一定的指导作用,降低加工成本。

(3)模型2的单齿模型结构有较好承受载荷的能力,最优钻齿耐用模型:钻角为60°、钻齿与护臂夹角为67.5°、钻齿直径为12mm。在同等荷载作用下应变更小,能有效减少钻头的变形情况、更适用于在砂卵石地层进行钻进。