面膜堆石坝焊接施工土工膜形变特性研究

2021-01-19吴修宇张宪雷吴云云

吴修宇,张宪雷,吴云云

(1.华北水利水电大学水利学院,河南 郑州 450045;2.河海大学水利水电学院,江苏 南京 210024)

自20世纪80年代以来,土工膜应用于水利工程各个领域,土工膜防渗土石坝近年来发展迅速[1]。根据土工膜在坝体横断面中的部位不同,束一鸣等[2]将此类堆石坝分为面膜堆石坝和芯膜堆石坝2种类型,其中土工膜位于坝体上游面防渗的堆石坝称为面膜堆石坝。除坝体主体防渗结构存在差异外,面膜堆石坝坝体结构与混凝土面板堆石坝相似,高分子防渗面膜后不设缝及止水是二者的显著区别[3],坝面无结构分缝防渗是面膜堆石坝的基本特征。面膜堆石坝国内外应用广泛,特别是坝面防渗在非土工膜防渗土石坝除险加固和坝体/坝基沉降量大的新建工程,据国际大坝委员会2010年不完全统计,全球已建设183座面膜堆石坝,其中中国占有43座[4],其他主要分布于欧美国家,但受相关规范限制国内面膜堆石坝主要为中低坝。近年来,环境保护条例逐步加强黏性土料开采限制力度,天然防渗土料日趋匮乏,软岩土石料填筑或深厚覆盖层上的高坝因长期变形量大,防渗结构柔韧性较好的面膜堆石坝备受坝工界关注[5]。国内设计部门尝试突破规范约束,探索高面膜堆石坝建设,如国内规划设计的软岩填筑比例最大的老挝南欧江六级面膜堆石坝(88 m)于2016年竣工,监测结果显示蓄水后工作状态正常[6-7]。面膜堆石坝的防渗土工膜在周边缝结构等差异位移量较大部位,其拉伸变形量大,特别是对于较高的面膜堆石坝,变形较为复杂,国外已建工程常用柔性性较好的PVC土工膜为主防渗材料。

低渗透性土工膜是面膜堆石坝防渗结构中的主要防渗材料,铺设在上游坝面,其上部一般铺设一层保护层抵御外在因素可能造成的功性能损伤(如紫外线辐射引起膜材老化等),也有完建工程将其裸露铺设于坝面,不设工程防护措施[8]。土工膜质地柔软,母材一般为聚乙烯(PE)、高密度聚乙烯(HDPE)和聚氯乙烯(PVC)等有机高分子聚合物,受生产设备/技术限制,土工膜一般分幅生产,最大幅宽6~8 m,长度不受限制,工程现场应用土工膜拼接技术实现全坝面铺设(图1)。

图1 土工膜焊接现场和焊接设备

文献[9]将土工膜卷材宽度和长度方向分别称为纬向和经向,单幅土工膜一般经向尺寸能够满足上游坝坡长度要求,纬向尺寸难以达到坝轴线长度要求,因此,现场必须拼接完成大面积土工膜防渗层。坝面土工膜拼接主要是相邻两幅土工膜纬向/纬向间拼接,但局部存在经向之间或经-纬向间的拼接,如面膜防渗结构周边缝部位的土工膜。为便于坝肩周边缝处趾板部位土工膜锚固施工,一般选用短长度的土工膜,一端锚固另一端处于自由状态,锚固完成后与大坝坡面土工膜焊接为一体[10];同样,为实现坝基与坝体构成完整的防渗体系,坝基部位需开槽固壁,土工膜一端竖向铺设于槽内下沉封槽,此部分土工膜一般称为地基膜,地基膜相邻两幅完成拼接后再与坝坡土工膜焊接,这种焊接大部分为经向/经向之间焊接。

文献[11]指出热风焊和热楔式焊接是土工膜拼接有效可行的技术,陈改新等[12]通过理论分析与试验提出热楔式熔焊最佳焊接速度,石汉生等[13]对土工膜焊接法施工的工艺过程做了详细介绍,任泽栋等[14]详细总结了土工膜焊接的主要方法及工作原理,杨帆[15]采用热风焊技术完成PVC土工膜筒状焊接并指出185℃为最佳焊接温度。笔者选用热风焊焊接技术研究PVC土工膜焊接部位物理变形特性,试验研究过程中发现最佳焊接速度下经向/经向之间的焊缝处粗糙不平、局部起褶皱现象,焊接质量较差,单向拉伸试验表明经向/经向焊缝处断裂强度和延伸率较差。土工膜属于高分子聚合物,其物理特性对温度具有敏感性和依赖性,文献[16-19]指出高温环境能够引起土工膜表面产生大面积褶皱。因此,展开土工膜焊接处及焊接温度影响区域内的形变特性研究对面膜堆石坝土工膜防渗结构设计与土工膜焊接施工具有重要意义。

1 试验条件

1.1 试验设备

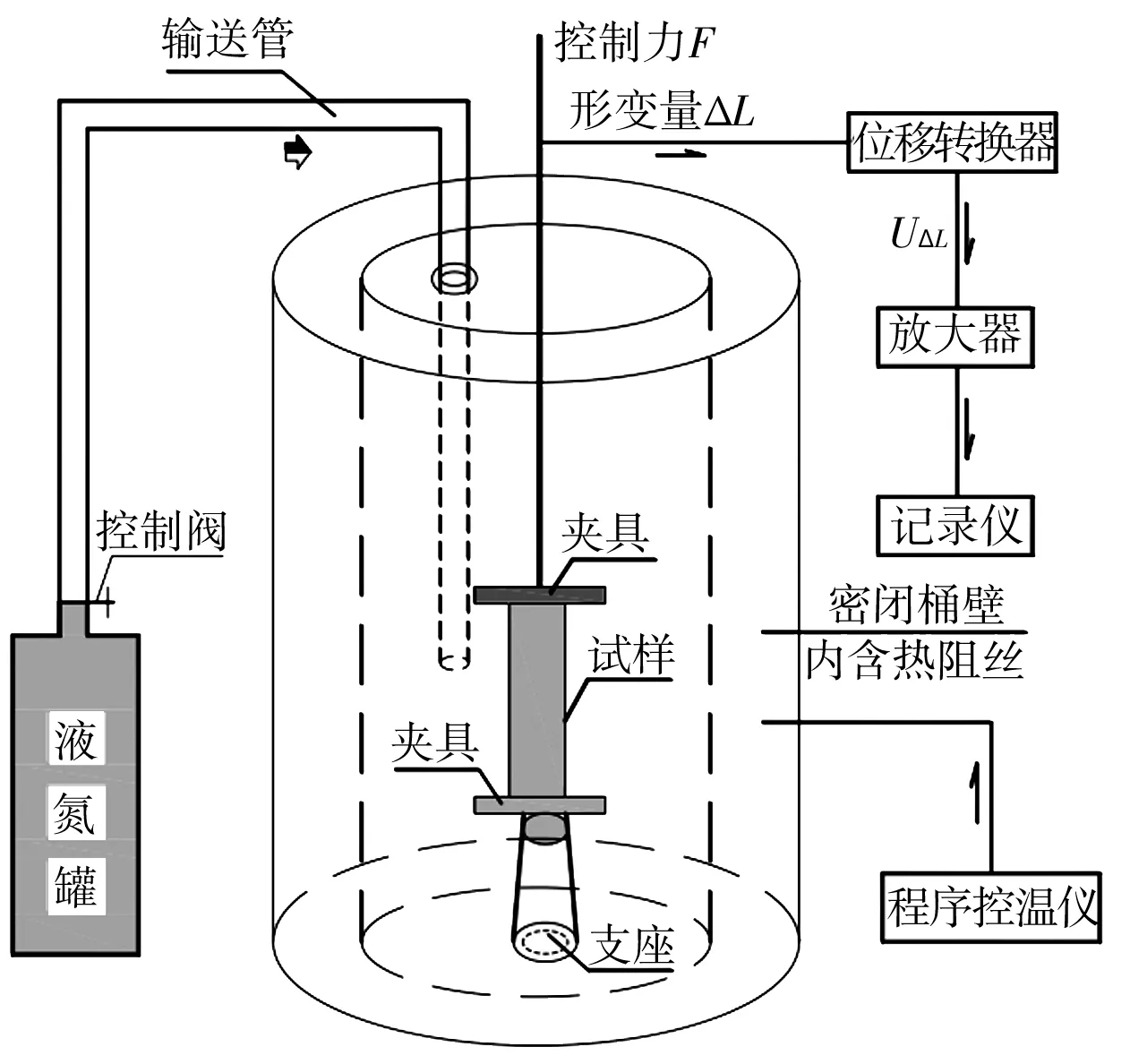

热机械分析仪(TMA)是在恒定负荷(非交变)作用下测量试样形变(一维尺寸)在等速升温/降温条件下的形变-温度关系曲线,控制力为零或相对试样温度应力较小时,测定材料的热膨胀系数。主要由液氮罐、内环境密闭筒(试验舱)、夹具、程序控温仪、形变转换器、放大器和记录仪等组成。热机分析仪主要参数:试验舱测试温度范围:-196~500℃,试验舱温度控制范围:-70~500℃,温度准确度:±0.5℃,升温速率:0.2~5 ℃/min,降温速率:-0.2~-2℃/min,位移测量分辨率:0.001 mm。

液氮是降低测试内环境温度的措施,液氮罐顶部可程式数控控制阀可依据设定的温降速率自动调节阀门开启度,实现等速降温;热阻丝在密闭筒内壁内部呈螺旋缠绕状,程序控制仪通过控制热阻丝内的电流实现内环境温度等速率升高。设定较小的恒定控制力,设定恒定升温和降温速率,通过程序控制仪控制测试内环境温度变化,温度变化引起试样形变形成温度应力,因控制力是恒定的,为抵消温度应力,TMA试验仪可根据试样形变自动调整,形成形变量传输至形变转换器,信号再通过放大器传输至记录仪,记录形变和温度数据,其工作原理见图2。试样初始内环境温度为室温,可通过程序控温仪依照设定的起始测试温度要求,调节测试内部环境温度。

图2 热机械分析仪工作原理

1.2 试验材料

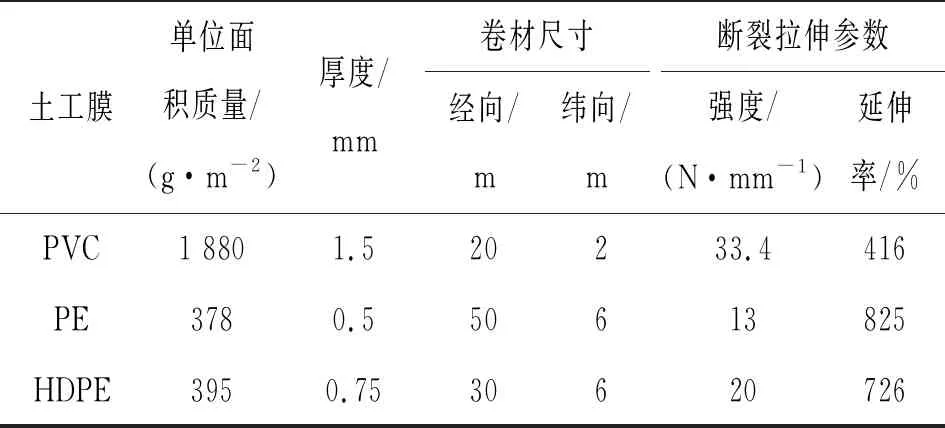

选用国内某知名土工合成材料厂家生产的PVC、PE和HDPE土工膜作为试验材料,材料出厂参数指标见表1。

表1 土工膜特性参数

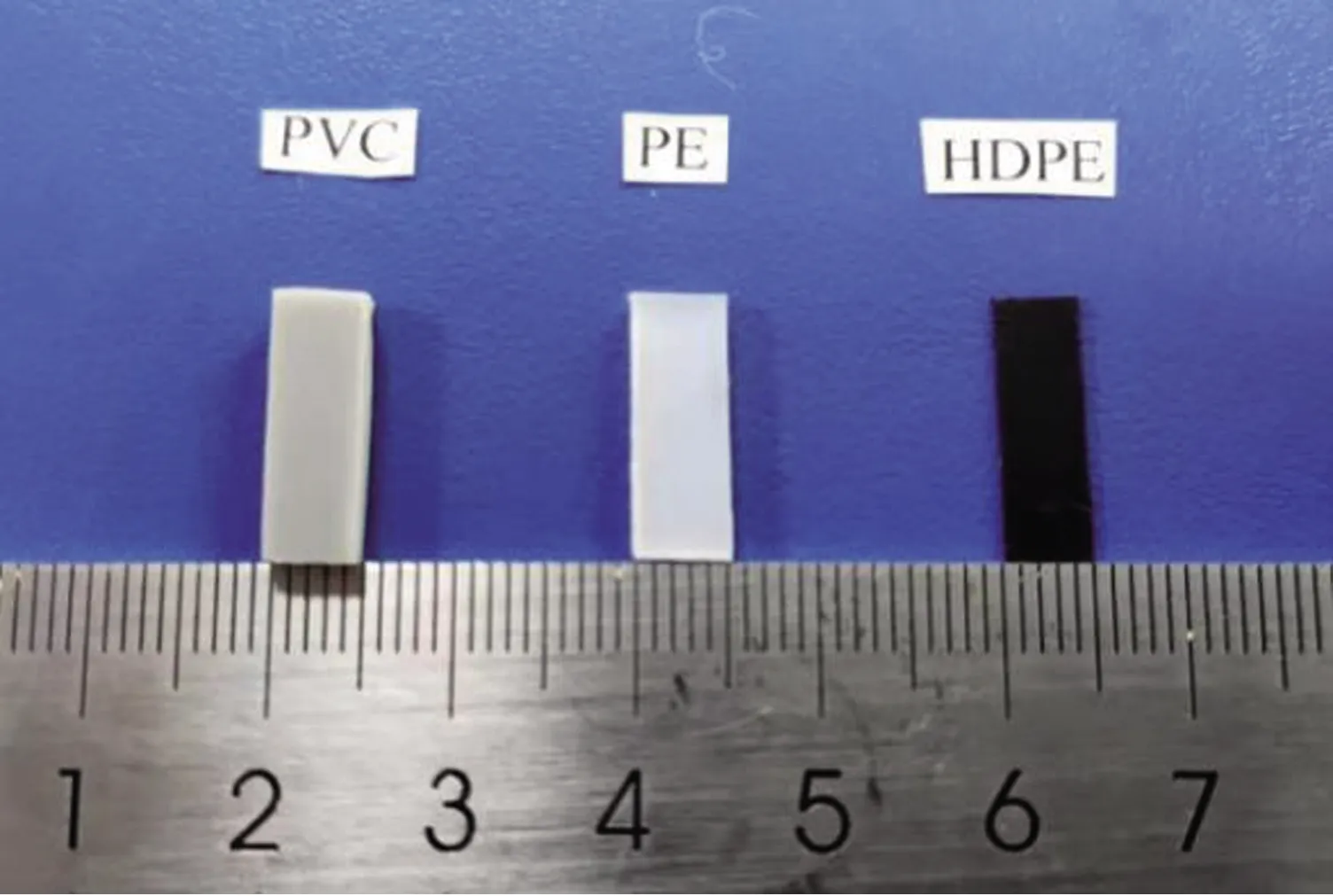

图3为PVC、HDPE和PE土工膜试样,试样尺寸为5 mm×15 mm(宽×长),长度标距为10 mm,两端夹具夹持长度分别为2.5 mm。

图3 试样制备

1.3 试验方案

焊接温度一般稍高于土工膜的熔点温度,温度过高易引起土工膜碳化反应,温度低于熔点温度达不到焊接目的。焊接过程中土工膜焊接部位及受温度梯度影响范围内的土工膜温度逐渐上升,土工膜经向/纬向的形变趋势可能影响焊接质量。焊接完成后,焊接处温度由高温逐渐降低至大气环境温度,土工膜由熔融态向固态转化,焊接部位和因焊接温度影响的周边区域发生收缩变形。

25℃室温环境下,裁取经向/纬向试样,试样尺寸15 mm×5 mm(长×宽),热机械分析仪升温速率均设定为试验舱最大值5℃/min,为减小负荷对温度引起的形变量干扰,试样负荷取仪器最小恒定值0.02 N。

室温环境下装载试样,按设定的升温速率加热至试样熔点温度,试样发生流变,结束试验,记录试验数据。

2 试验成果及初步分析

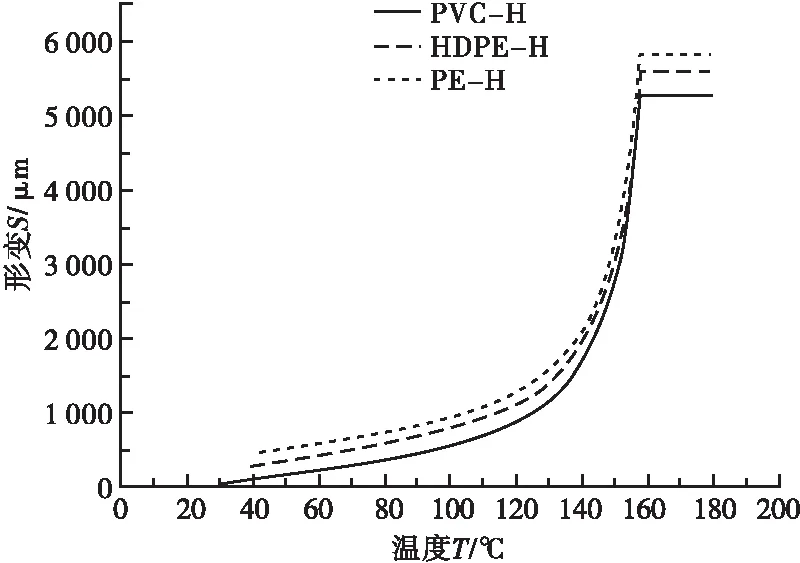

PVC/PE/HDPE土工膜试样起始温度25℃下持续升温,其形变-温度关系曲线见图4、5。图4显示3组土工膜随温度的升高,形变量逐渐增大,变化趋势基本一致,宏观表现为受热膨胀,属于膨胀变形。从图中可以看出PVC试样熔点温度155℃左右,HDPE/PE试样熔点温度180℃左右,形变量随温度升高呈现不同的变化曲率,前期呈线性变化,后期呈抛物线趋势,直至试样接近熔点温度,形变量陡增。PVC土工膜在25~110℃区间温度内试样形变量随温度升高呈线性增加趋势,110℃至熔点温度155℃区间内形变膨胀速率加快,呈抛物线增长趋势,155℃以后形变量保持不变,处于熔融状态。

图4 纬向试样形变-温度曲线

图5 经向试样形变-温度曲线

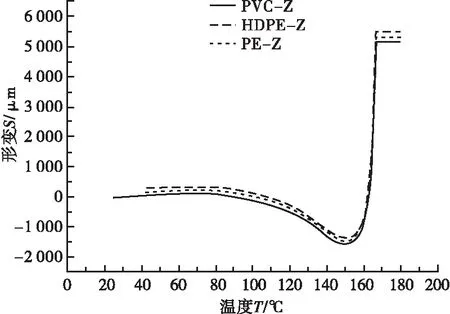

图5显示PVC/PE/HDPE土工膜经向形变-温度关系曲线,三者形变变化趋势基本一致,前期形变量缓慢增长,后期形变量逐渐回缩,直至接近熔点温度,形变陡增。可以看出经向PVC熔点温度165℃左右,HDPE/PE试样熔点温度185℃左右,相比纬向形变-温度曲线获取的熔点温度稍偏高。三者形变变化趋势基本为前期形变随温度升高线性增大,后期形变随温度升高呈非线性减小。PVC土工膜在25~80℃温度区间内形变量增加量较小,形变量随温度升高呈缓慢增加趋势,属于正常吸热膨胀;80℃至熔点温度165℃区间内随温度升高形变变化显著,但形变量并未表现出正常吸热膨胀现象,反而出现吸热收缩现象,PE/HDPE土工膜也存在此类现象,仅是发生的温度区间不同。PVC土工膜收缩变形在80~100℃温度区间内形变量平缓降低,处于收缩变形初期,收缩速率缓慢;100~150℃温度区间内试样形变量继续收缩,但收缩速度明显加快,至150℃温度时收缩变形量出现极值,150~165℃温度区间内试样形变量陡然增长,表现出正常吸热膨胀变形,至试样熔点温度165℃后变形量不再变化。

3类土工膜经向试样后期形变均展现出的吸热收缩特性,相悖于普工材料热胀冷缩热力学规律,而前期形变量虽然比较缓慢,但符合吸热膨胀规律,土工膜在不同的温度区间展现出两种截然不同的热力学现象,另外经向形变-温度曲线下的熔点温度稍高于纬向。相比于土工膜纬向形变-温度曲线展现出的吸热膨胀现象,可以推测经纬向形变趋势不同可能与2个方向的高分子结构排列或应力历史有关。

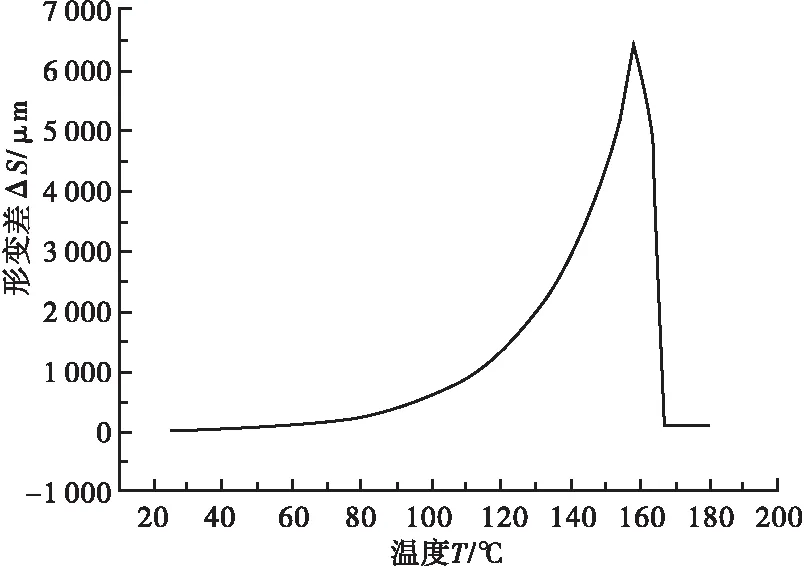

图6 PVC土工膜经/纬向形变差-温度曲线

图6为PVC土工膜经/纬向形变差-温度曲线,可以看出形变差50℃后随温度升高呈抛物线形式快速增加,在熔点温度附近达到最大差异量6.5 mm,差异量是试样测试长度的65%,又土工膜焊接温度大于其熔点温度,由此可推断差异热力学变形是经/纬向之间焊接时局部粗糙不平整、起皱的主要原因。

3 经纬向差异变形分析

通过试验结果初步分析,土工膜纬向和经向应力历史或高分结构排列不同是热力学形变差异的主要原因。土工膜属于高分子聚合物,高分子原料树脂、添加剂等原材料加热共混后,利用搅拌机械将熔融状态下的混合料搅拌均匀后,经挤出、牵引、冷却成膜等工艺制作而成,因此,土工膜的生产工艺是应力历史和分子结构排列的主要历程,面膜堆石坝防渗选用的PVC土工膜采用压延工艺生产。

压延法是利用高聚物的可塑性,加入增塑剂、稳定剂、填充剂等助剂,利用机械搅拌法先将其配制成混合均匀的粉料,再对粉料进行加温、加压,在高剪切力下使其混炼、塑化,然后将塑化好的物料进入一组辊筒间隙,形成连续片状土工膜。高速剪切搅拌、引轮牵引和冷却速比是压延法土工膜应力历史主要环节,如冷却时冷却速度梯度过大,成品土工膜的热收缩性大。

PVC土工膜生产流程为:原料加热高速搅拌→过滤挤出→压延机压延→冷却→卷曲成品,生产流程完成黏流态土工膜在外力作用下冷却至高弹态。挤出机的出口尺寸决定一幅土工膜的纬向尺寸,即纬向不发生拉伸作用;经向从挤出机出口由牵引轮牵引冷却至需要长度尺寸,在纵向牵引并冷却过程中PVC膜经向受外力拉伸和降温梯度应力作用,经向分子在牵引力作用下沿经向排列拉伸,并在降温过程中保留至固态产品中。另外,PVC膜高分子熔融状态下在高剪切作用力作用下充分伸展后,其长度是宽度的几千甚至几万倍,相差悬殊的几何不对称性。在外力场作用下易沿外力场方向做占优势平行排列,称这种现象为取向[22]。取向包括分子链、链段及晶片(晶带)沿特定方向择优排列,是一维或者二维在一定程度上的有序,土工膜经向属于单向拉伸取向,分子链在平行取向方向排列,而纬向不存在拉伸作用,无取向。

牵引力作用下的黏流态PVC土工膜由挤出机挤出口挤出冷却成形,即在冷却过程中纵向取向后的分子被冷却,牵引比引起的分子拉伸被冷却冻结。黏流态温度一般为150~180℃,当纵向试样升温至150℃左右时,被拉伸冷却的分子处于“解冻”状态,在无约束条件下开始弹性回复,即表现为弹性收缩。经向试样受热后先发生收缩变形的原因正是高分子的取向作用,纬向试样因不存在取向作用,受热后表现出正常热胀形态。

高分子取向是经纬向试样温度形变特性存在差异的根本原因,为改善PVC土工膜经纬向的高分子取向不均匀,生产过程中可调整高速搅拌剪切工艺措施以减小单向分子取向的影响,如采取增加高速搅拌机械内部构件变单向为双向搅拌[23],并依据试验测试成果确定合理的冷却温度速率等。

4 分析验证

试验成果表明,土工膜经纬向形变-温度曲线存在差别,其中经向试样的形变-温度曲线出现吸热收缩的异常现象,经/纬向的热力学形变特性的差异是相邻两幅土工膜经向与纬向之间焊接过程中出现局部粗糙、不平整起皱现象的主要原因,土工膜经向方向生产加工过程中存在温度应力历史是热力学特性异常的根本原因。

熔融状态的土工膜原辅料混合搅拌、制品出口冷却区冷却温度速度梯度和辊轮牵引力拉伸作用等,混合料由熔融状态到制品固体状态过程中存在高分子结构链取向,高分子取向宏观表现为制品内部拉伸应力/形变被“冷冻”至固体状态。若固体状态吸收外界热量,温度达到一定程度后,“冷冻”状态下被拉伸的高分子链被激活,热力学最大熵原理使得分子链向初始状态回复,即宏观表现出收缩现象;高分子回复至初始状态后吸收热量表现为膨胀变形,当外界吸收的热量尚未达到使处于“冷冻”状态拉伸应力解除或取向高分子链未被激活时,聚合物整体表现出吸热膨胀现象,这种膨胀是缓慢的、微量的。

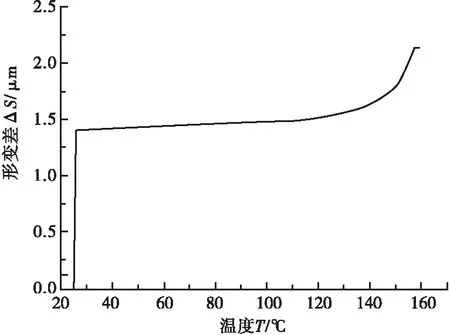

为验证上述试验结果理论分析的准确性,将一块面积为0.25 m2的PVC土工膜样品在热融解器中加热至熔点温度,并使样品处于完全熔融状态,在模具盒中自然无约束环境下冷却成型,然后在新成型的样品中间部位,正交方向裁取标准试样,分别标记为试样1和试样2,试样测试标距均为10 mm,温升试验成果见图7。

图7 试样1与试样2形变差-温度曲线

图7中可以看出两试样的差值形变量在20~120℃变化不大,在0~2.14 μm之间。因此,此方案试验结果表明:融解处理过后的PVC土工膜的2个正交向试样的形变差-温度曲线基本相同,熔点温度也相同。试验成果很好地验证了文中试验成果分析结论是正确的。

5 结论

面膜堆石坝坝体防渗结构中土工膜铺设面积大,成卷膜材在坝面,坝肩/坝基周边缝防渗结构与坝面连接部位大部分选用土工膜焊接技术完成拼接。夏季坝面施工温度及膜材焊接时的周边温度高于膜材存储温度,温度升高至一定温度后,经、纬2个方向热力学形变特性不同,特别是土工膜焊接时,因焊接温度高于土工膜熔点,易引起土工膜卷材经向收缩而纬向膨胀,增大了经向与纬向之间焊接难度或焊接质量不佳。针对土工膜经纬向之间焊接效果不佳问题,笔者选用试验与理论分析相结合的方法揭示了问题存在的根本原因,依据分析结果提出了解决方法,并用试验方法进行了验证,主要得到以下结论。

a)土工膜经纬向热力学形变特性差异是问题的主要原因,生产过程中高分子结构链发生取向,被“冷冻”在土工膜内部的拉伸形变量是问题存在的根本原因。

b)改进土工膜生产工艺,避免分子取向。如压延土工膜高速剪切搅拌变单向为双向,合理控制冷却速度。

c)建议土工膜防渗结构设计过程中,施工技术要求尽量避免纵向与纬向焊接搭接或焊接工艺要求适当增加两者焊接处的搭接长度,以抵消高温造成形变收缩,提高焊接质量。