油田污水管道的防腐蚀

2021-01-19荣雁

荣 雁

(中石化新疆新春石油开发有限责任公司,东营 25700)

春风联合站自2010年建站以来已运行9 a,现污水罐区有8座污水罐,罐中污水的温度及氧含量较高,导致污水罐的钢制连接管道存在不同程度的腐蚀,因管道局部腐蚀严重导致的穿孔泄漏事故时有发生,使油田生产存在严重的安全隐患[1]。温度和氧含量对油田污水管道的腐蚀速率有重要影响[2]。添加缓蚀剂是油田污水管道防腐蚀的常用措施,能够有效延长管道的使用寿命,降低腐蚀穿孔的风险[3-4]。针对油田污水管道腐蚀严重的问题,本工作在高温高压反应釜中进行了模拟腐蚀试验,研究了温度以及氧含量对石油管道腐蚀的影响,通过电化学试验筛选出性能较好的缓蚀剂,并确定其最佳加量,从而对管道进行有效的防腐蚀保护。

1 试验

1.1 试样及溶剂

试验材料为油田污水管道常用的N80钢,将N80钢制成挂片试样;试验中添加的缓蚀剂为不同型号曼尼希碱类复配缓蚀剂:DH80T、SOR-2、CRT-2、TGP-4、HS41、CT2-17、MY60N。

1.2 试验方法

1.2.1 现场腐蚀产物分析

从现场腐蚀产物取样,将其浸泡在石油醚中,超声处理30 min左右,除去腐蚀产物中的油垢,然后再用乙醇冲洗2~3遍,最后将其干燥并磨成粉末。利用X射线衍射仪(XRD)及X射线能谱仪(EDS)分析腐蚀产物的元素组成及物相组成。

1.2.2 腐蚀浸泡试验

为了明确管线中输送介质温度对腐蚀速率的影响,利用高温高压反应釜模拟现场工况对N80钢进行腐蚀浸泡试验,考察温度和氧含量对N80钢腐蚀速率的影响。腐蚀介质选用质量分数3.5%的NaCl溶液(pH 6.8~7.0)。试验前对挂片进行标记并称量,每个试验条件下放置3个挂片试样,腐蚀3 d后,取出挂片,用酸洗液洗去腐蚀产物,再次称量,利用失重法计算其腐蚀速率,结果取3个试样的平均值。采用金相显微镜观察腐蚀后N80钢的微观形貌。

1.2.3 缓蚀剂筛选及加量优化

根据以往经验,初步选定DH80T、SOR-2、CRT-2、TGP-4、HS41、CT2-17、MY60N这7种缓蚀剂。对缓蚀剂的pH、凝点、水溶性、乳化倾向等理化性能进行测试,判断这些缓蚀剂是否适合添加到油田污水中。利用精密pH计,对缓蚀剂的pH进行检测,得出缓蚀剂的酸碱性。将缓蚀剂样品置于设置了一定温度的高低温试验箱中,10 min后拿出观察缓蚀剂是否凝结,若没有明显的凝结现象,对高低温试验箱进一步降温,每次降低5 ℃,直到观察到缓蚀剂发生凝结现象为止,此时的温度即为缓蚀剂的凝点。通过缓蚀剂外观、颜色、透明度等直观判断缓蚀剂有无沉淀及均匀性。在30 ℃数显恒温水浴锅中测量缓蚀剂水溶性,在50 ℃数显恒温水浴锅中测量缓蚀剂乳化倾向。

再通过电化学试验初步选定性能较好的缓蚀剂。试验在美国GAMRY公司生产的Reference 600电化学工作站上进行,并采用三电极体系:工作电极为1 cm×1 cm的N80钢片,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。腐蚀介质为3.5%(质量分数,下同)NaCl溶液(pH 6.8~7.0)。极化曲线的电位扫描范围为-0.8~2 V(相对于开路电位),扫描速率为0.1 mV/s。

最后将筛选出的缓蚀剂添加到3.5% NaCl溶液中,然后在高温高压反应釜中进行上述腐蚀浸泡试验,根据失重法得到的腐蚀速率计算缓蚀剂的缓蚀率,以此确定缓蚀剂的最佳加量。

2 结果与讨论

2.1 现场腐蚀产物分析

EDS可以分析腐蚀产物中的元素组成及含量,而XRD可以分析腐蚀产物的物相组成及其含量[5]。图1为现场腐蚀产物的EDS谱和XRD谱。EDS分析结果表明,该腐蚀产物主要由铁和氧两种元素构成;XRD分析结果表明,腐蚀产物主要为Fe2O3·H2O与Fe3O4,均为铁的氧化物,因此在整个腐蚀过程中主要发生的是氧腐蚀。并且由于腐蚀产物结构疏松,其在腐蚀过程中并不能对基体起到保护作用。氧腐蚀的主要机理为氧与碳钢的电化学反应[6],反应过程如式(1)~(6)所示。

(a) EDS谱

(b) XRD谱图1 现场腐蚀产物的EDS谱及XRD谱Fig. 1 EDS spectrum (a) and XRD pattern (b) of corrosion products on site

(1)

(2)

(3)

(4)

(5)

Fe3O4+4H2O

(6)

2.2 腐蚀浸泡试验

2.2.1 温度的影响

为了能够明确管线中输送介质温度对腐蚀速率的影响,根据现场工况环境,选取温度范围为70~85 ℃,保持氧含量(0.1 mg/L)不变。图2为温度对N80钢腐蚀速率的影响。N80钢在不同温度下腐蚀后的宏观形貌如图3所示,微观形貌如图4所示。

从图2中可以看到,温度为70 ℃时,N80钢试样已经发生明显的腐蚀,并且随着温度的升高,腐蚀速率随之增大,这主要是因为温度的升高,溶液中的腐蚀性介质如氧气、氯离子等的活性与扩散动力学性能也随之提高[7]。而当温度超过80 ℃以后,溶液中溶解氧的含量有所降低,因此N80钢的腐蚀速率增大趋势降低。

图2在3.5% NaCl溶液中温度对N80钢腐蚀速率的影响Fig. 2 Effect of temperature on corrosion rate of N80 steel in 3.5% NaCl solution

从图3中可以看出,随着温度的升高,N80钢试样表面的腐蚀产物越来越多,这说明腐蚀越来越严重。从图4中可以看出,N80钢试样表面腐蚀以点腐蚀为主,并且随着温度的升高,点蚀坑的密度增大,其主要原因是温度的升高提高了溶液中氧等腐蚀介质的活性,使更多的腐蚀介质与试样发生反应。

(a) 70 ℃ (b) 75 ℃ (c) 80 ℃ (d) 85 ℃图3 在不同温度3.5% NaCl溶液中腐蚀后N80钢的宏观形貌Fig. 3 Macrographs of N80 steel corroded in 3.5% NaCl solution at different temperatures

(a) 70 ℃ (b) 75 ℃ (c) 80 ℃ (d) 85 ℃图4 在不同温度3.5% NaCl溶液中腐蚀后N80钢的微观形貌Fig. 4 Micrographs of N80 steel corroded in 3.5% NaCl solution at different temperatures

2.2.2 氧含量的影响

根据春风油田污水管道中的水样分析可知,不同水样中氧质量浓度为0.1~0.2 mg/L。由于氧是极强的去极化剂,且主要引起电化学腐蚀,0.1 mg/L的氧就能导致严重的氧腐蚀,所以试验中选取氧质量浓度为0~0.3 mg/L,温度保持70 ℃不变。图5为氧含量对N80钢腐蚀速率的影响,其在不同氧含量条件下腐蚀后的宏微观形貌如图6和图7所示。

从图5中可以看出,随着氧含量的升高,N80钢试样的腐蚀速率增大。当溶液中不含氧时,试样的腐蚀速率较小,在0.1 mm/a左右,腐蚀主要受溶液中氯离子的影响。当溶液中含氧时,试样发生了明显的腐蚀,并且腐蚀速率随着氧含量的增加线性增大,其主要原因是氧含量的增加使溶液中氧的扩散能力相应提高,更多的氧通过扩散进入试样的表面使其发生严重的电化学腐蚀。

图5 在3.5% NaCl溶液中氧含量对N80钢腐蚀速率的影响Fig. 5 Effect of oxygen content on corrosion rate of N80 steel in 3.5% NaCl solution

从图6中可以看出,在没有氧的情况下,试样表面基本没有腐蚀产物,随着氧含量的增加,腐蚀产物的量越来越多。从图7中可以看出,在没有氧的情况下,试样表面主要发生均匀腐蚀,未发生点腐蚀,随着氧含量的增加,试样表面逐渐变得凹凸不平,点蚀坑也越来越多,点蚀坑平均直径由5 μm增大到50 μm,点蚀面积由10%增加到30%,点蚀坑的平均深度由8 μm增到25 μm。

(a) 0 mg/L (b) 1 mg/L (c) 2 mg/L (d) 3 mg/L图6 在不同氧含量的3.5% NaCl溶液中腐蚀后N80钢的宏观形貌Fig. 6 Macrographs of N80 steel corroded in 3.5% NaCl solution with different oxygen concentrations

(a) 0 mg/L(b) 1 mg/L(c) 2 mg/L(d) 3 mg/L图7 在不同氧含量的3.5% NaCl溶液中腐蚀后N80钢的微观形貌Fig. 7 Micrographs of N80 steel corroded in 3.5% NaCl solution with different oxygen concentrations

2.3 缓蚀剂筛选及加量优化

2.3.1 缓蚀剂的理化性能

表1为7种缓蚀剂的pH、凝点、水溶性、乳化倾向等理化性能测试结果。结果表明,大部分缓蚀剂偏酸性,只有CT2-17缓蚀剂偏弱碱性,该油田污水的pH为8.21,所以缓蚀剂的加入不会引起明显酸碱反应;这些缓蚀剂的凝点都在-19 ℃以下,因此在油田的应用过程中不会出现凝固现象;这些缓蚀剂成分均一、性能稳定,并且都没有乳化倾向,均达到了缓蚀剂应用的标准。

2.3.2 极化曲线

通过测试极化曲线得到自腐蚀电流密度能够精确评价各种缓蚀剂的成膜保护效果[8]。在常温常压条件下,将质量浓度为200 mg/L的缓蚀剂加入到3.5% NaCl溶液中,并进行空白对照,测N80钢的电化学极化曲线,如图8所示。

从图8中可以看出,缓蚀剂的添加在一定程度上提高了N80钢的自腐蚀电位,说明缓蚀剂降低了N80钢在腐蚀环境中的腐蚀倾向。其主要原因是缓蚀剂覆盖在N80钢表面,阻碍了溶液中腐蚀介质直接接触N80钢表面,对其进行腐蚀。

表1 缓蚀剂的理化性能Tab. 1 Physical and chemical properties of corrosion inhibitors

图8 N80钢在含不同缓蚀剂3.5% NaCl溶液中的极化曲线Fig. 8 Polarization curves of N80 steel corroded in 3.5% NaCl solution with different corrosion inhibitors

对极化曲线进行拟合得到腐蚀电流密度(Jcorr)与自腐蚀电位(Ecorr),如表2所示。腐蚀电流密度越小说明缓蚀剂的缓蚀效果越好。从表2中电流密度数据大小可以看到,有4种缓蚀剂作用效果良好,与不加缓蚀剂的空白试样相比,腐蚀电流密度降低近一半,其中缓蚀剂SOR-2电流密度最低,其缓蚀效果最好。这是因为缓蚀剂在N80钢表面形成了吸附膜,吸附膜的覆盖阻碍了溶液中的腐蚀介质与基体表面的直接接触,抑制了电化学过程中的氧与铁基体之间的电荷转移。

表2 N80钢在含不同缓蚀剂3.5% NaCl溶液中极化曲线的拟合结果Tab. 2 Fitted result of polarization curves of N80 steel corroded in 3.5% NaCl solution with different corrosion inhibitors

2.3.3 缓蚀剂的缓蚀性能

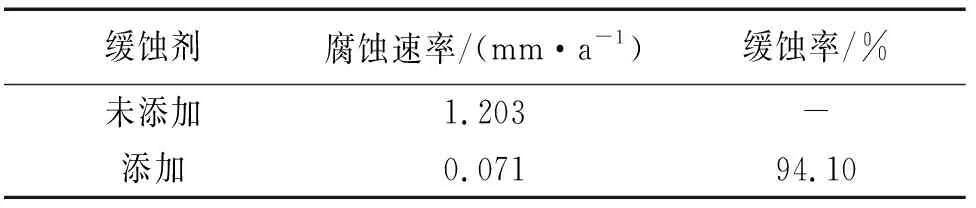

在高温高压反应釜中进行腐蚀浸泡试验,进一步确定筛选出的SOR-2缓蚀剂的缓蚀性能。由于油田缓蚀剂常用加注量为80~150 mg/L,选用120 mg/L进行试验,根据工况设置试验条件为10 MPa、85 ℃、0.2 mg/L氧含量。通过腐蚀数据计算N80钢的腐蚀速率和缓蚀剂的缓蚀率,如表3所示,腐蚀后的宏微观形貌如图9所示。

由表3可知:在3.5% NaCl溶液中添加SOR-2缓蚀剂后,N80钢的腐蚀速率显著降低,该缓蚀剂的缓蚀率达到94.10%。由图9可见,添加缓蚀剂后N80钢表面基本没有腐蚀产物,这主要是因为缓蚀剂在其表面形成一层保护膜。通过扫描电镜观察该保护膜的形貌,如图10所示。结果表明,保护膜呈纳米结构,有大量的小凸起,这种结构使得试样表面具有疏水性,抑制了氧气、氯离子等腐蚀介质在试样表面的吸附[9],同时,这种结构抑制了碳酸钙、硫酸钙等垢的形成与附着。所以试样基本不发生腐蚀。

表3 在添加和未添加SOR-2缓蚀剂的3.5% NaCl溶液中N80钢的腐蚀速率和缓蚀剂的缓蚀率Tab. 3 Corrosion rates of N80 steel corroded in 3.5% NaCl solution without and with SOR-2 inhibitor and inhibition efficiency

(a) 未添加

(b) 添加图9 在添加和未添加SOR-2缓蚀剂的3.5% NaCl溶液中腐蚀后N80钢的宏观形貌Fig. 9 Macrographs of N80 steel corroded in 3.5% NaCl solution without (a) and with (b) SOR-2 inhibitor

2.3.4 缓蚀剂的加量优化

为了确定缓蚀剂的最佳加量,对优选出来的最佳缓蚀剂SOR-2以不同的加量添加于3.5% NaCl溶液中研究其在不同加量下的缓蚀率,结果如图11所示。由图11可以看出:当缓蚀剂加量为60 mg/L时,缓蚀率仅为78.47%,缓蚀剂不能起到有效的缓蚀作用;随着缓蚀剂加量的升高,缓蚀率逐渐增大,当缓蚀剂加量为0~100 mg/L时,缓蚀率与缓蚀剂加量基本呈线性关系;而缓蚀剂加量从100 mg/L上升到150 mg/L时,缓蚀率增幅变小,仅从92.65%上升为95.33%,这是因为缓蚀剂加量达到一定量后,缓蚀剂在钢片表面吸附基本达到饱和。

图10 N80钢表面保护膜的微观形貌Fig. 10 Micrograph of protective film on surface of N80 steel

图11 缓蚀剂加量对缓蚀率的影响Fig. 11 Effect of inhibitor concentration on inhibition efficiency

图12为在含不同量SOR-2缓蚀剂3.5% NaCl溶液中腐蚀后N80钢表面微观形貌。由图12中可以看出,随着缓蚀剂加量的增加,试样的腐蚀得到缓解,腐蚀类型由点蚀转变为均匀腐蚀。当缓蚀剂加量为60 mg/L时,试样表面有大量的点蚀坑及溃疡腐蚀形貌;当缓蚀剂加量为80 mg/L时,试样的腐蚀仍以点蚀为主,但点蚀坑的尺寸变小,这说明缓蚀剂含量的升高在一定程度上抑制了腐蚀的发生;当缓蚀剂加量为100 mg/L和150 mg/L时,试样表面点蚀形貌消失,腐蚀类型主要为轻微的均匀腐蚀。由此可知,当缓蚀剂的含量较低时,缓蚀剂所形成的吸附膜不足以保护基体,且腐蚀产物疏松,没有保护性能,腐蚀产物一旦在金属表面形成,就会减慢溶液中的氧向腐蚀点的扩散速率,使腐蚀点处氧含量低于周围,形成差异充气电池,其中腐蚀点为阳极,腐蚀点的周围为阴极,形成大阴极小阳极结构,导致腐蚀继续向深处发展[10],最终形成点蚀与溃疡腐蚀,所以缓蚀剂含量较低时试样点蚀严重。当缓蚀剂含量较高时,溶液中的缓蚀剂不断补充到试样表面,对吸附膜进行修复,从而阻碍了腐蚀介质对基体的破坏作用。综合防腐蚀效果与缓蚀剂成本,SOR-2缓蚀剂最佳加量为100 mg/L。

(a) 60 mg/L (b) 80 mg/L (c) 100 mg/L (d) 150 mg/L图12 在含不同量SOR-2缓蚀剂3.5% NaCl溶液中腐蚀后N80钢表面微观形貌Fig. 12 Micrographs of N80 steel surface in 3.5% NaCl solution with different concentrations of SOR-2 inhibitor

3 结论

(1) 春风油田污水管线主要腐蚀为氧腐蚀,易发生腐蚀穿孔,应添加缓蚀剂进行有效保护。

(2) 温度越高,污水管线腐蚀越严重,春风油田的污水管线温度较高,更加促进了腐蚀的发生。

(3) 通过试验确定最佳缓蚀剂为SOR-2,其缓蚀率可达90%以上,其最佳加量为100 mg/L。