固溶温度对汽车发动机用6082铝合金显微组织与性能的影响

2021-01-19皮连根

皮连根,卞 峰

(1. 常州工程职业技术学院,常州 213164; 2. 上汽集团商用车技术中心,上海 200030)

随着全球能源供应日趋紧张,开发绿色环保材料是世界轨道交通工业发展的重要趋势。提高铝合金在汽车制造中的用量是世界交通发展的共同目标,随着新能源汽车的推广应用,铝合金型材用量不断增大[1-3]。目前,各种铝合金材料广泛应用于挤压型材生产加工。其中6082铝合金具有高强度、高冲击韧性、淬火敏感及易加工等特性,同时,还具有优异的耐腐蚀性能,可加工成复杂截面型材、棒材、管材和线材,大量使用在轨道交通、航天航空及军工等行业[4-5]。

6082铝合金属为可热处理强化Al-Mg-Si系合金,在半连续铸造过程中,铸棒坯料通常为非平衡凝固合金,组织晶粒分布不均匀,易出现晶内偏析,影响合金的力学性能。在合金的快速凝固过程中,杂质元素Fe易与Al和Si元素形成针状或片状的β-AlFeSi相,该化合物硬且脆,会成为合金的应力集中源,降低其综合性能[6-8]。固溶处理是合金热处理工艺的一个关键工序,固溶过程中,6082铝合金组织中的二次相充分固溶,元素Mg、Si和Fe通过扩散均匀分布在铝基体上形成过饱和固溶体。6082铝合金组织中β-Mg2Si相和β-AlFeSi相溶解的同时,铝基体的晶粒组织也会随之发生变化,高密度和高热稳定性二次相颗粒能够有效抑制合金再结晶,细化晶粒,在后续时效过程中,会成为时效强化相的形核核心。针状或片状的β-AlFeSi相转变成圆颗粒状的α-AlFeSi相,沉淀强化相二次析出,有效改善合金组织并提高其强度。研究表明:合金的性能主要取决于组织中二次相的种类(GP区、β″、β′等)、分布情况、晶粒尺寸和体积分数等[2,8-9];而合金腐蚀常在组织晶粒之间沿着晶界发生,故晶粒组织均匀分布以及晶界析出二次相的分布对提高6082铝合金的力学性能和加工性能都有重要作用[10-11]。本工作以6082铝合金挤压型材为对象,研究固溶温度对其力学性能和耐腐蚀性能的影响规律,确定合金的最优固溶处理制度,提高其综合性能,为工业生产提供理论依据和实践指导。

1 试验

试验材料为6082铝合金棒材,规格为φ485 mm。通过4孔挤压(挤压系数18),将6082铝合金棒材加工成厚度22 mm的挤压型材。从挤压型材的不同位置取样,制成标准试样,然后在不同温度下进行固溶处理和人工时效处理,具体工艺参数见表1。

表1 6082铝合金的热处理工艺Tab. 1 Heat treatment for 6082 aluminum alloy

在CSS-4410万能材料拉伸机上对上述经过热处理的铝合金进行拉伸试验,拉伸速率设定为1 mm/min,每种状态测试3个试样,取平均值。

将经过热处理的铝合金制成φ50 mm×30 mm的圆饼状试样,用砂纸打磨抛光其表面氧化层,再用无水乙醇清洗。然后,将其浸入3.5%(质量分数)NaCl腐蚀液中,在室温下浸泡3 h后取出,冲洗干净、吹干。采用Sirion200型扫描电镜(SEM)观察合金表面的腐蚀形貌,并采用X射线衍射仪(XRD)分析铝合金表面腐蚀产物的物相组成。

按照GB/T 3246.1-2000《变形铝及铝合金制品显微组织检验方法》对热处理后铝合金进行制样,采用Olympus-CX22型光学显微镜、Sirion200型扫描电镜和TECNAIG220型透射电镜(TEM)观察铝合金的显微组织结构,第二相大小、形貌和分布,再结晶晶界形貌等。

2 结果与讨论

2.1 合金的拉伸性能

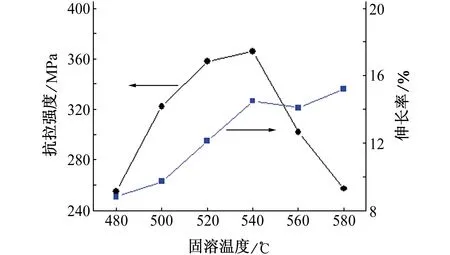

图1为固溶温度对6082铝合金拉伸性能的影响。由图1可见,随着固溶温度的升高,6082铝合金的抗拉强度和伸长率都呈现先升高后降低的趋势。当固溶温度从480 ℃上升至540 ℃时,6082铝合金的抗拉强度和伸长率都迅速增大,抗拉强度从247MPa增至366MPa,伸长率从8.4%升至14.5%;固溶温度继续升高,抗拉强度开始下降,伸长率略微下降后再次升高。由此可见,540 ℃是6082铝合金的最佳固溶温度。

图1 固溶温度对6082铝合金拉伸性能的影响Fig. 1 Effect of solution treatment temperature on tensile properties of 6082 aluminium alloy

2.2 合金的耐腐蚀性能

图2为固溶温度对6082铝合金表面腐蚀形貌的影响。当固溶温度为580 ℃时,6082铝合金表面出现腐蚀的位置较少,只有少量颗粒状的腐蚀物,在零星的腐蚀坑处出现一些明显的晶粒和亚晶粒特征。这是因为6082铝合金腐蚀常沿着晶界和亚晶界扩展。当固溶温度为540 ℃时,6082铝合金表面腐蚀加剧,腐蚀产物明显增多且变大,形状由颗粒状转变为块状,合金表面出现较深的腐蚀坑。当固溶温度为480 ℃时,6082铝合金表面腐蚀最为严重,完全成坑蚀形貌,多数腐蚀坑较深,有纵向延伸的迹象。

(a) 580 ℃ (b) 540 ℃ (c) 480 ℃图2 固溶温度对6082铝合金表面腐蚀形貌的影响Fig. 2 Effect of solution treatment temperature on corrosion morphology of 6082 aluminium alloy surface

为进一步分析6082铝合金的耐腐蚀性能,对合金的表面腐蚀产物进行XRD分析,结果见图3。由图3可见,6082铝合金表面腐蚀产物主要由Al和Al(OH)3组成。根据6082铝合金中各元素的电极电位差,在3.5% NaCl溶液中,发生腐蚀的主要是α-Al基体,而β-Mg2Si相和β-Al6MnSi相几乎不与溶液反应。α-Al基体与溶液反应生成Al(OH)3、Al2O3和AlCl3。腐蚀初期生成的Al2O3在腐蚀溶液中反应生成Al(OH)3,Al(OH)3附着在合金表面,越往合金内部分布越少,而Al2O3的分布正好与之相反。合金在Cl-溶液中生成的AlCl3可溶,所以腐蚀产物中没有AlCl3。

固溶温度为480 ℃时,腐蚀产物中Al(OH)3的含量最多,540 ℃时次之,580 ℃时最少。Al(OH)3的热稳定性远远大于Al2O3的,因此Al(OH)3对铝基体有一定的保护作用,能有效阻止铝合金的进一步腐蚀。

图3 6082铝合金表面腐蚀产物的XRD谱Fig. 3 XRD patterns of corrosion products on surface of 6082 aluminium alloy

2.3 合金的显微组织

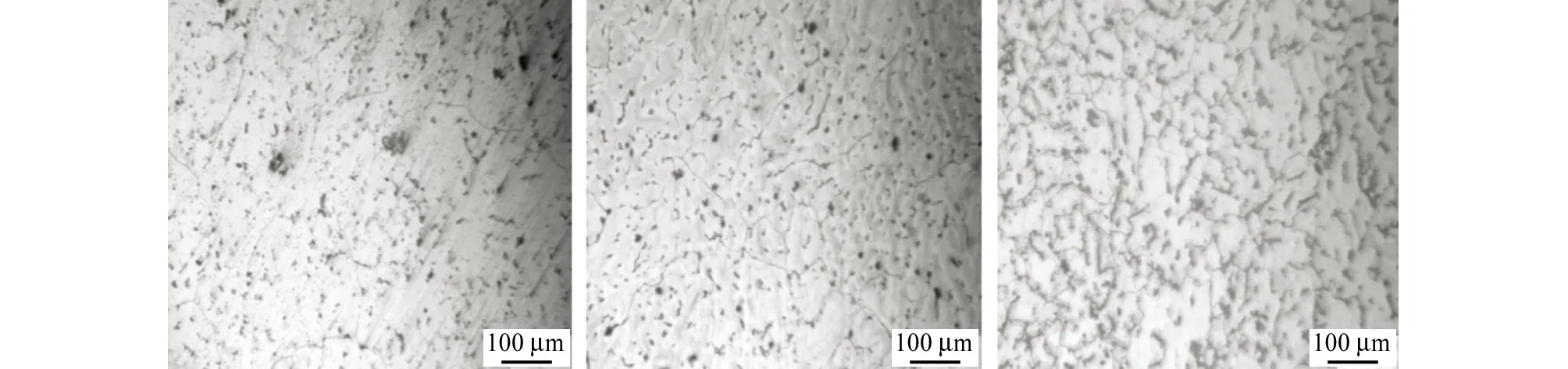

图4为固溶温度对6082铝合金显微组织的影响。固溶温度在480 ℃及以下温度时,6082铝合金组织保留了挤压型材的组织特征,即组织被挤压变形,发生畸变,大量等轴晶体沿挤压方向被拉长;固溶温度从480 ℃升高至540 ℃过程中,组织产生回复,但还没有出现再结晶,导致晶粒没有长大;固溶温度升高至580 ℃时,合金组织储能升高,出现再结晶现象,当能量达到极限时完成再结晶,晶粒较粗大,呈长块状。

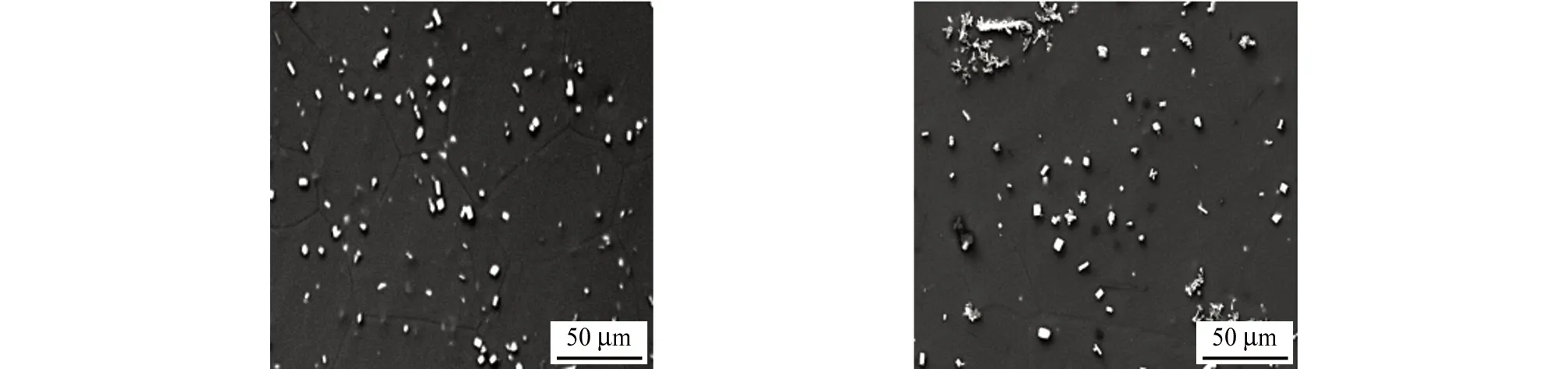

图5为不同固溶温度处理6082铝合金表面的SEM图。由图5可见,当固溶温度为480 ℃时,合金中存在大量第二相粒子,呈链状分布,随着固溶温度的升高,6082铝合金中未溶第二相数量呈现下降的趋势。能谱分析结果表明:白色的第二相粒子为AlFeMnSi相;黑灰色的第二相粒子为Mg2Si相[12]。当固溶温度为540 ℃时,6082铝合金中黑灰色Mg2Si相粒子多数已经溶入铝基体中,数量明显减少,而白色AlFeMnSi相粒子属于热稳定性能好的难溶相,固溶温度升高,其数量变化不大。

图6为不同固溶温度处理6082铝合金的TEM图。当固溶温度较低时,6082铝合金没有出现再结晶现象,组织中产生大量尺寸为1~3 μm的亚晶,如图6(a)所示。当固溶温度升高至500 ℃时,6082铝合金组织中出现许多呈球状或椭球状的弥散粒子Al6MnSi,其尺寸差别较大,少量亚晶晶粒略有长大,尺寸为2~5 μm,如图6(b)所示。随着固溶温度继续升高,一些弥散粒子相分布于(亚)晶界,起到阻碍晶界迁移的作用,可有效地抑制再结晶及晶粒长大。当固溶温度达到540 ℃以上时,合金中逐渐产生大量再结晶组织,晶粒内和晶界上都有细小的第二相颗粒析出,且多呈连续分布状态, 如图6(d)、(e)和(f)所示。另外,在晶界附近出现无沉淀析出区(Precipitates free zone,PFZ),固溶温度越低,PFZ越明显。固溶温度为480 ℃、500 ℃时,6082铝合金组织内可以明显看到PFZ。这是因为6082铝合金晶界上易析出Mg2Si粒子相,导致晶界附近Mg和Si含量低于铝基体中的,产生浓度梯度,使沉淀强化相无法形核,最终导致无沉淀析出带的形成。固溶温度降低,晶界附近空位浓度也随之降低,浓度梯度则越高,因此,无沉淀析出带更宽。

(a) 480 ℃(b) 540 ℃(c) 580 ℃图4 固溶温度对6082铝合金显微组织的影响Fig. 4 Effect of solution treatment temperature on microstructure of 6082 aluminium alloy

(a) 480 ℃ (b) 540 ℃图5 不同固溶温度处理的6082铝合金的SEM图Fig. 5 SEM images of 6082 aluminium alloy treated at different solution treatment temperatures

(a) 480 ℃ (b) 500 ℃ (c) 520 ℃

(d) 540 ℃ (e) 560 ℃ (f) 580 ℃图6 不同固溶温度处理的6082铝合金的TEM图Fig. 6 TEM images of 6082 aluminium alloy treated at different solution treatment temperatures

固溶温度升高至560~580 ℃时,晶粒内部析出更多沉淀强化相,此时组织中的沉淀强化相主要为β″相,β″相稳定性较差,会影响6082铝合金的强度;同时,6082铝合金时效析出相为云片状α相,且β″入射角平行α入射角。当固溶温度为480 ℃时,6082铝合金中析出α相,尺寸较固溶温度为540 ℃时的更大,密度更低,数量更少,铝基体内同时也出现β′相。从图6(c)选区电子衍射分析发现,在入射角方向它们仍然存在平行特性,该相沿着<100>Al方向析出,呈现出粒状和针状形貌。

2.4 分析与讨论

6082铝合金的拉伸性能主要取决于时效过程中从组织中析出的沉淀强化相Mg2Si相和AlFeMnSi相的数量和分布情况[1,3,8]。随着固溶温度的升高,Mg2Si相和Al6MnSi相溶解至铝基体越充分,它们与铝基体形成过饱和固溶体;时效析出沉淀强化相的数量越多,在铝基体中的分布越均匀,这有利于提高沉淀强化相的形核率[3]。随着固溶温度的升高,Mg2Si相和AlFeMnSi相的尺寸更小、密度更高、数量明显增加,有利于提高合金的拉伸性能。当固溶温度继续升高至540 ℃以上时,铝基体开始出现严重的再结晶现象,Mg2Si相和AlFeMnSi相钉扎晶界困难,晶粒明显粗大,并且溶解程度减小,导致铝合金性能下降,固溶温度越高,性能下降越明显。

固溶温度会影响时效后6082铝合金中Mg2Si相和AlFeMnSi相粒子析出数量及分布情况,导致晶间腐蚀性能变化。随着固溶温度的升高,6082铝合金组织有较多的亚晶界和晶界,PFZ越来越窄甚至消失,晶间腐蚀程度降低。固溶温度升高至540 ℃以上后,铝合金出现再结晶现象,组织中的亚晶界逐渐消失,晶界数量随之减少,腐蚀的区域也相应减少。

晶间腐蚀情况与晶界及亚晶界的析出状态密切相关。在较低温度固溶时,晶界上的Mg2Si相粒子细小、分布连续,同时,PFZ较宽,有利于腐蚀沿着晶界快速扩展,晶间腐蚀变得容易,6082铝合金的耐蚀性能较差;随着固溶温度的上升,晶界PFZ宽度减小,沿晶界扩展速率有所减慢,晶间腐蚀变得困难,铝合金的耐腐蚀性能提高;当固溶温度升至580 ℃时,合金完全再结晶,亚晶界彻底消失,再结晶晶粒粗大,在腐蚀液浸泡相同的时间,合金晶间腐蚀程度最小。

3 结论

(1) 随固溶温度的升高,6082铝合金型材的拉伸性能呈现出先上升后下降的趋势,540 ℃时合金的拉伸性能最好,耐腐蚀性能随固溶温度的升高逐渐增强。

(2) 固溶温度为480~540 ℃时,6082铝合金组织明显细化,析出大量二次相,固溶温度升高至540 ℃以上时,6082铝合金出现再结晶现象,晶粒粗化。

(3) 时效后6082铝合金组织中析出的Mg2Si相与PFZ和铝基体易形成微电池,Mg2Si相会优先被侵蚀,形成晶间腐蚀,随着固溶温度的升高,PFZ变窄甚至消失,晶间腐蚀程度降低。