蔬菜穴盘苗插入顶出式取苗装置研制

2021-01-19文永双张俊雄田金元谭豫之

文永双,张俊雄,张 宇,田金元,袁 挺,谭豫之,李 伟

(中国农业大学工学院,北京 100083)

0 引 言

中国是世界蔬菜生产和消费第一大国,根据国家统计局数据,2019年中国蔬菜种植面积达到20 863×103hm2,产量7.21亿t。大部分蔬菜采用育苗移栽的种植模式,移栽环节以人工移栽和半自动移栽为主,存在劳动强度大、移栽效率低、成本高等问题[1-4]。全自动移栽机在半自动移栽机的基础上增加了自动送盘、取苗、送苗、投苗等机构,单行移栽频率可达70~140 株/min[5-7]。

日本、美国、荷兰等国对育苗移栽技术研究较早,根据本国作物、地理特点和蔬菜种植农艺设计了不同类型的自动移栽机,已得到推广应用[8-11]。意大利 Ferrari公司研制的牵引式多行宽幅全自动移栽机,配套使用特制的硬质穴盘,采用顶夹式取苗,移栽效率较高;日本洋马研制的PF2R型乘坐式全自动蔬菜移栽机,配套使用挠性软穴盘,采用单行回转臂驱动 2个插入夹持式取苗机械手进行取苗,性能稳定可靠。国外机型不能完全适合中国蔬菜种植农艺,且结构复杂,价格昂贵[12-13]。国内对全自动移栽机也进行了相关研究,杨传华等[14]利用高速伺服电动缸驱动推杆将整排钵苗顶出,实现高速精准取苗;倪有亮等[15-16]设计了纵/横向移盘机构、顶夹式取苗机构等,完成钵苗的隔穴顶出和夹取,通过理论分析和建模仿真,获得关键部件参数;文献[17-20]设计了非圆齿轮行星轮系取苗机构,建立机构动力学模型,进行了机构动力学仿真分析和台架试验,减小了机构振动、改善了其动力学性能;文献[21-24]设计了滑道式插入夹持取苗装置,采用整排取苗间隔投苗和整排取苗再分苗的方式进行取投苗,提高了取苗效率和稳定性;王蒙蒙[25]提出了气动柔性下压式取苗,对压钵头进行优化,该机构取苗频率较高,但仅适于展宽较小的钵苗;袁挺等[26]提出气吹振动复合式取苗,振动打破钵苗与穴盘的粘结力,气吹辅助取苗,取苗性能稳定,该取苗方式同样仅适于展宽较小的钵苗。而现有取投苗装置也存在结构复杂、伤苗率高等问题[27-29]。

顶出式取苗结构简单,取苗效率较高,但钵苗与穴盘粘结力不同,抛出后的钵苗存在翻滚、落苗轨迹不可控、落苗位置一致性差等问题。插入夹持式取苗工作性能稳定,但机械手结构复杂,取苗轨迹规划困难。本文结合顶出式和插入夹持式取苗特点,根据钵苗盘根由下向上逐渐稀疏的特点和基质-根系复合特性[30],设计一种插入顶出式取苗装置,并通过理论分析与取苗试验,完成装置的结构优化和参数优选。

1 整机结构与工作原理

1.1 整机结构

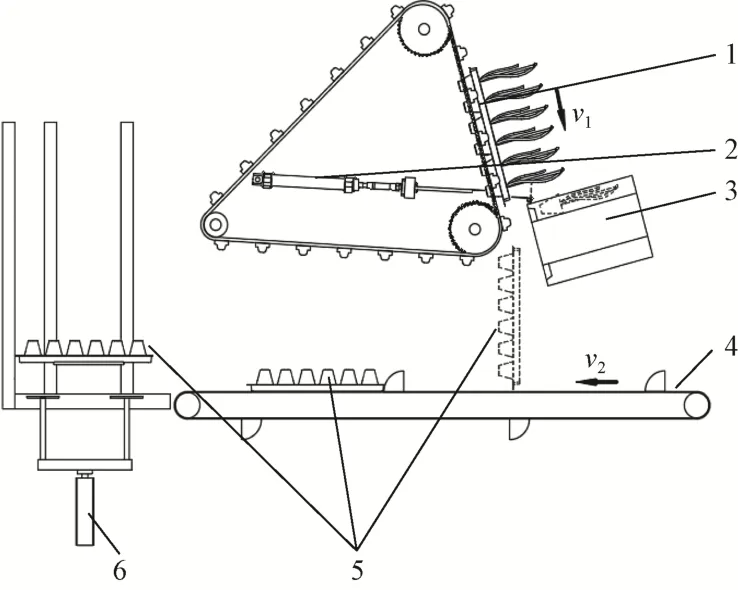

72穴穴盘(6×12)钵苗疏密适中,适用于多种蔬菜作物育苗,应用广泛,本文以72穴蔬菜穴盘苗为移栽对象,采用机-电-气相结合的驱动方式实现自动送盘、取苗、送苗、投苗、空盘回收等作业过程,包括穴盘和钵苗的间歇有序输送、穴盘苗的插入顶出、空盘的回收和码垛等动作。蔬菜穴盘苗插入顶出式取苗装置由、送盘机构、插入顶出机构、翻板机构、梳理板、送苗机构、空盘回收机构等组成,如图1所示。

图1 插入顶出式取苗装置结构图Fig.1 Structural diagram of insertion and ejection type seedling taking device

送盘机构由侧板、带固定块的同步带、仿形杆等组成,通过侧板倾斜安装在空盘回收机构上方。固定在两侧同步带上的仿形杆卡住穴盘,步进电机驱动穴盘间歇移动;梳理板位于送盘机构前方,送苗机构上方,起梳理穴盘苗和固定穴盘的作用;插入顶出机构设置在送盘机构内部,由气缸驱动整排顶针沿直线导轨前后滑动;翻板机构由旋转气缸驱动翻板往复转动;送苗机构由步进电机驱动,钵苗位于输送带隔板内,实现精确间歇有序送苗,通过投苗漏斗将钵苗竖直投入到栽植机构;取苗完成后的空盘,由空盘回收输送带送至码垛机构完成空盘码垛。触摸屏-PLC控制系统控制各机构协调配合,共同完成自动取苗作业。取苗装置总功率800 W,供电电压为直流24 V,穴盘规格72穴,整体尺寸(长×宽×高)1.45 m×1.37 m×1.22 m,最高取苗频率160 株/min,取苗合格率>90%。

1.2 工作原理

插入顶出式取苗装置工作原理如图2所示。送盘机构通过仿形杆拨动穴盘供苗,使穴盘底孔逐行对准取苗孔,在顶苗气缸驱动下,顶针穿过穴盘底部排水口,将整排钵苗从穴盘顶出输送带上方,翻板机构翻转,顶针收回,钵苗落入输送带苗格内。取苗后的空盘脱离送盘机构后,落到下方空盘回收输送带,空盘回收输送带的挡块驱动空盘移动,并将空盘推入码垛机构,码垛气缸将穴盘顶起,止落板由水平转动至倾斜,当空盘到达止落板上方时,止落板回转至水平位,码垛气缸收回,止落板托住空盘,完成空盘码垛。

图2 取苗原理Fig.2 Principle of plug seedling taking

2 取苗过程的钵苗力学模型

为研究取苗过程钵苗翻滚机理,消除或减轻钵苗翻滚现象,对取苗过程钵苗力学模型进行分析。

2.1 钵苗顶出过程动力学分析

从钵苗脱离穴盘到钵苗脱离顶针为钵苗加速过程,穴盘对钵苗有支持作用,且顶杆作用于钵苗的行程及时间较短,因此,假设此过程钵苗为直线运动,以顶杆和钵苗接触中心点为原点,钵苗运动方向为横坐标正方向,建立直角坐标系oxy,钵苗受力分析如图3所示。

图3 顶出过程钵苗受力分析Fig.3 Force analysis of plug seedlings during ejection

钵苗所受的惯性力F1=ma,N;∑Fx、∑Fy为惯性力系在x、y轴的投影,N;∑Mo为惯性力系对点o的主矩,N·m;由达朗贝尔原理列平衡方程有

即

整理可得:

取苗过程钵苗做匀加速直线运动且钵苗不发生翻滚需满足式(1),因此,钵苗不发生翻滚必备条件是ε需满足式(3)。

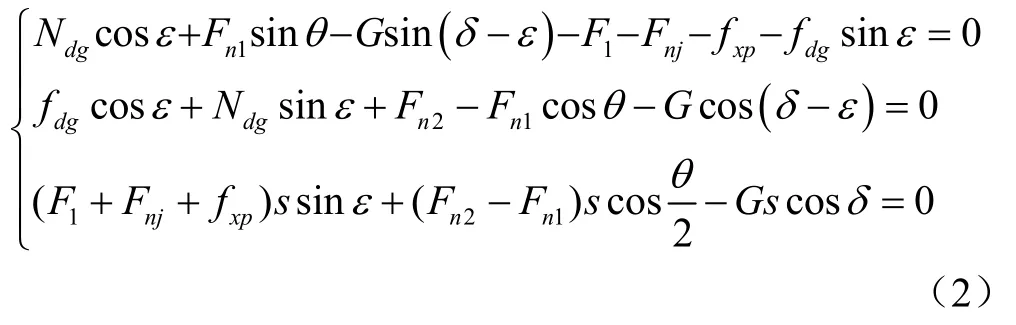

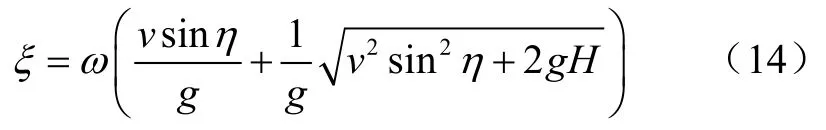

2.2 钵苗斜抛过程运动学分析

钵苗脱离穴盘但未脱离顶杆时,顶杆和钵体存在摩擦力,钵苗底部受力点和顶杆相对静止,而钵苗茎叶和钵体由于重力作用向下运动,因此,钵苗脱离顶杆时存在一定翻滚角速度ω。顶出后的钵苗做斜抛运动,最终落入接苗装置或送苗装置,抛出轨迹如图4所示。

图4 钵苗斜抛轨迹Fig.4 Oblique throwing track of plug seedlings

钵苗水平方向位移为

式中t为钵苗在空中运行的时间,s;

竖直方向位移为

钵苗翻滚角度ξ为

由式(4)~(5)可得钵苗斜抛运行轨迹方程为

令Y=0,可得钵苗的水平位移为

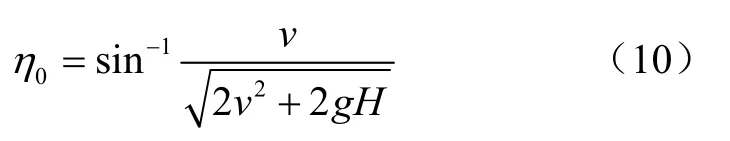

式(8)对η求导得:

将η0代入式(8),则最远水平抛苗距离为

由式(4)~(8)可得落苗时间为

当η=0即钵苗做平抛运动时,由式(12)可得最短抛苗距离的时间为

将t(η)代入式(6)可得钵苗斜抛翻滚角度为

由式(14)可知,减小钵苗斜抛初始角速度、斜抛角度和钵苗下落垂直高度可减小ξ,从而减轻钵苗斜抛过程的翻滚,钵苗最小翻滚角度为

通过设定ε,减小ω、η、H可减轻钵苗翻滚,但固定参数ε无法适应各种钵苗,顶杆须作用在钵体的中心位置,钵苗斜抛过程仍可能因相邻钵苗的茎叶缠绕、茎叶和梳理板的摩擦发生翻转,造成落苗不整齐。

3 关键机构设计

3.1 优化目标

根据上文分析,针对顶出式取苗送盘定位精度要求高,顶出后的钵苗易发生翻滚,容易受梳理板和相邻钵苗干扰造成落苗不整齐等问题。对插入顶出式取苗进行以下优化:1)设置钵苗中线与顶杆顶出方向夹角为ε,以减轻取苗时钵苗翻滚;2)在顶杆末端设置一体式扁平针尖,取苗过程中针尖先插入钵体,固定钵苗姿态,再将钵苗顶出,顶出过程钵苗保持固定姿态;3)增加顶杆长度,将钵苗从穴盘一直顶至输送带上方,顶针提供恒定推力和支持力,以克服梳理板或其他钵苗的干扰,并避免顶杆瞬间冲撞钵体造成散坨;4)增加翻板机构,顶针顶出钵苗,翻板翻转后再收回顶针,翻板限制顶针回带钵苗,提高落苗整齐度;5)使用气缸加导轨的方式直接顶苗,以简化结构提高顶苗精度;6)使用仿形杆送盘,消除送盘间隙,通过闭环控制,消除连续送盘产生的累积误差,实现穴盘精准定位,使穴盘底孔精确对准顶针。

3.2 送盘机构

为使穴盘可靠定位和均匀受力,根据穴盘底部锥形间隙设计截面为圆角梯形的仿形杆,间隔布置在穴盘底部间隙,穴盘横向放置,每个穴盘用3条仿形杆拨动,由于穴盘四周存在边沿,增大了相邻穴盘之间拨杆距离,实现连续送盘。主动轴、从动轴和张紧轴将2条圆弧同步带(型号5M,宽30 mm,长1 195 mm)支撑为三角形,同步带上设置有固定块,仿形杆两端固定在两侧同步带固定块上,固定块3个为1组,共7组,由于72穴穴盘中钵苗株距为43 mm,穴盘四周存在9.5 mm的边沿,固定块组内间距为 86 mm,组间间距为105 mm,取苗孔间距均为 43 mm。左右同步带限制穴盘左右移动,根据穴盘横向尺寸,同步带内侧间距为503 mm。步进电机(型号:86BYG250H 6N)驱动主动轴间歇转动,根据取苗频率 160 株/min的供苗要求,送盘速度为0.05 m/s,根据穴盘中钵苗株距和穴盘边沿尺寸,同盘苗间歇送盘距离为43 mm,两穴盘衔接时送盘距离为62 mm,实现穴盘底孔逐行对准取苗孔,送盘机构如图5所示。

图5 送盘机构Fig.5 Plug seedling tray conveying mechanism

输送穴盘苗时,为防止穴盘脱离仿形杆、倾覆或钵苗提前脱落,底板应为倾斜面[31],根据穴盘和钵苗受力情况确定底板(钵体底面)与水平面夹角β。

分别以穴盘和钵苗质心为原点,穴盘和钵苗滑落方向为横坐标轴建立直角坐标系,整盘钵苗受力如图6a所示,整盘钵苗所受主动力为穴盘苗重力,被动力有仿形杆的支持力、穴盘与仿形杆的摩擦力、底板支持力、穴盘与底板的摩擦力;单个钵苗受力如图6b所示,钵苗所受主动力为钵苗重力,被动力有穴盘支持力、钵体与穴盘的粘结力、钵体与穴盘的摩擦力。

穴盘苗和钵苗主动力均为重力,滑动方向相同,滑动临界角度相同,因此,仅对钵苗进行分析,钵苗沿穴盘向外滑移的分力Gx为

当-θ/2≤α<0 时 , 底 板 与 水 平 面 夹 角β∈(90-θ/2,90],Gx>0,钵苗沿穴盘向外滑动;当α=0时,β=90-θ/2,Gx=0,钵苗无滑动;当 0<α≤90-θ/2 时,β∈[0,90-θ/2),Gx<0,钵苗沿穴腔向内滑动,钵苗不发生脱落。测得钵体锥角θ=29.4°,为防止钵苗脱落,β应小于 75.3°,取 75°。

图6 送盘过程受力分析Fig.6 Force analysis of plug seedling tray conveying process

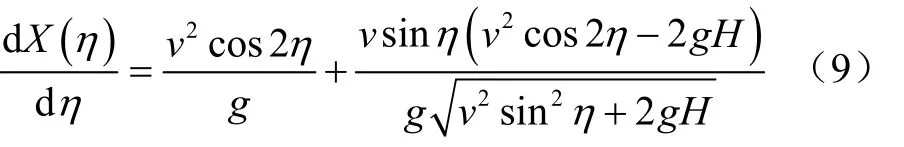

3.3 插入顶出式取苗机构

插入顶出机构和翻板机构配合完成取苗,取苗过程为:送盘机构将穴盘底孔逐行对准取苗孔;顶苗气缸驱动顶针顶出;顶针穿过取苗孔和穴盘底孔,将整排钵苗顶入输送带上方;翻板顺时针转动 90°;顶针收回,钵苗掉落到输送带相应苗格内;翻板返回原位,完成1次取苗。

取苗机构如图7所示,顶针支架均匀安装12支顶针,顶针间距和取苗孔间距相同,根据送盘机构和送苗机构相对位置尺寸,顶针总长为142 mm。顶针由轴承钢光轴经线切割加工而成,包括一体式顶杆和针尖,针尖与针杆结合处有凸台。顶针直径大,则顶苗受力面积较大,有利于取苗,但对送盘机构定位精度要求高,顶针直径过小,则顶针易刺穿钵体,根据送盘精度和钵体力学特性,确定顶杆直径为6 mm,顶针凸台与钵体底面平行,由取苗气缸(型号:MA20-125S)驱动整排顶针沿导轨方向前后移动,顶苗行程为125 mm。取苗时,针尖先插入钵体,顶针凸台再将钵苗从穴盘顶出,钵苗到达输送带上部时,翻板机构翻转,顶针收回,钵苗落入输送带苗格内。

图7 插入顶出机构和翻板机构Fig.7 Insertion and ejection mechanism and plate turning mechanism

钵苗顶出过程中,顶杆做匀速直线运动,顶针顶出方向和钵体下侧面平行,顶针凸台中心与钵体底部中心重合。以顶针凸台中点为原点,以顶杆顶出方向为x轴,建立坐标系,插入顶出式取苗过程钵苗受力如图8所示。

图8 插入顶出取苗过程钵体受力分析Fig.8 Force analysis of plug seedling during the process of insertion and ejection type seedling taking

对钵苗进行受力分析,根据式(1):

整理可得

根据θ=29.4°,γ=8.05°,fz≥0,由式(19)可知s≤l,钵体为倒锥体(上边长37 mm,下边长16 mm,高38 mm),计算可得钵体质心到底部距离s=23.75 mm,为防止钵苗翻滚,l应尽可能大,但针尖过长影响针尖强度,且钵体顶部缺少根系包裹,力学性能较差,针尖应作用在钵体底部的根系密集区,本文取l=25 mm。

3.4 翻板机构

顶针回程过程中顶针脱离钵苗时,由于针尖与钵体存在摩擦力,并且摩擦力大小存在差异,造成落苗不整齐,甚至钵苗落至输送带外侧。翻板机构可防止钵苗回带,翻板机构由旋转气缸(型号:CRB2BW20-90S)通过齿轮传动,驱动翻板往复转动 90°。根据穴盘宽度和单个钵苗钵体尺寸,设置翻板长508 mm,宽40 mm,为防止翻板与梳理板、顶针发生干涉,翻板设置有梳理板槽(宽×长:8 mm×34 mm)和顶杆槽(宽×长:5 mm×29 mm)。

4 取苗试验

4.1 试验条件

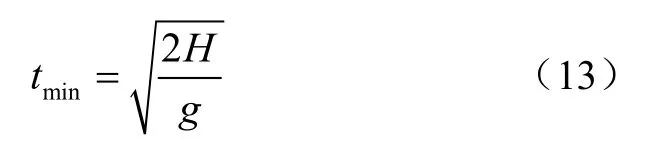

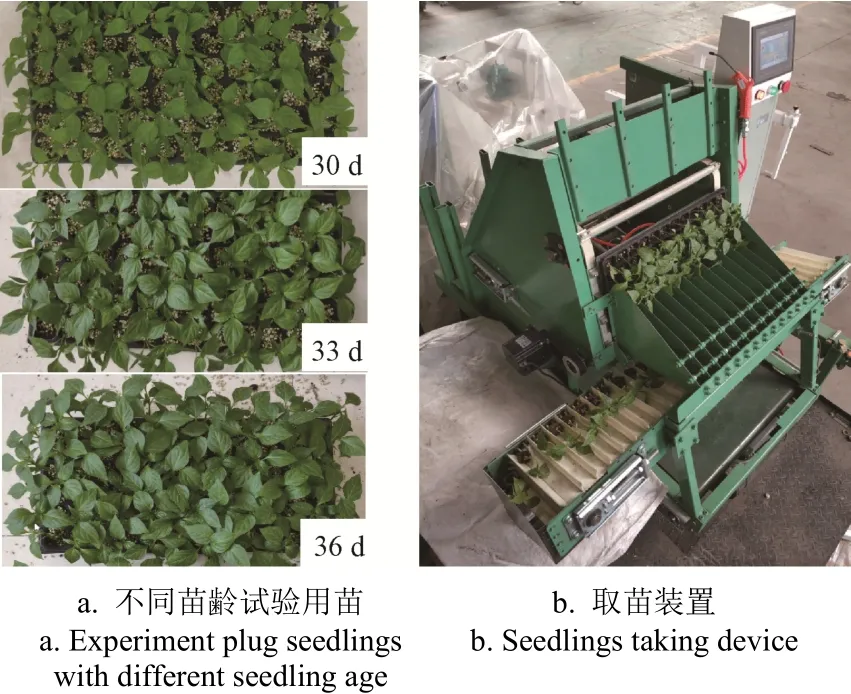

为测试取苗装置性能,于2020年5月4-10日在山东华龙农业装备股份有限公司实验室(山东青州)进行取苗试验(图9)。试验用苗为72穴辣椒(中荷5605)、甘蓝(泽鸿韩绿)、花椰菜(松美75),在青州双福农业科技有限公司育苗,育苗基质成分为丹麦品氏泥炭土和珍珠岩,体积比为3∶1。试验用苗长势均匀,壮苗率为100%。

图9 取苗试验Fig.9 Experiment of seedlings taking

4.2 试验因素和指标

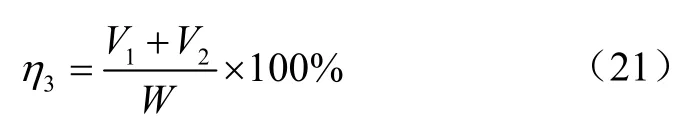

在标准育苗环境和苗期管理条件下(蔬菜穴盘育苗通则NY/T 2119—2012),苗龄决定钵苗根系和茎叶的形态,大苗龄钵苗根系发达,钵体具有良好的基质-根系复合特性,针尖插入钵体和顶出钵苗时不易散坨,但大苗龄钵苗展宽较大,茎叶易发生缠绕,穴盘苗在进入梳理板过程中,梳理板将钵苗强行分离,容易造成茎叶损伤,小苗龄钵苗则相反,因此,苗龄是影响取苗性能的关键因素。辣椒苗苗龄30 d时,钵苗已开始盘根,钵体具有一定强度,茎叶基本没有交织重叠,具备取苗条件;36 d时,钵苗根系更加发达,叶片相互交错遮挡,梳苗时易造成茎叶损伤,选取苗龄分别为30、33和36 d。基质含水率影响钵体力学特性、钵体与穴盘的粘结力、钵苗重心等[32],从而影响取苗性能。基质含水率过低(<20%)时,钵苗易发生脱水,影响定植后的成活率,含水率过高(>60%)时,钵体抗压能力降低[33],并且不便于包装和运输,因此,选取基质含水率水平为20%、40%和60%;取苗频率是衡量取苗装置性能的关键技术参数,根据取苗装置整体性能,设定取苗频率分别为80、120和160 株/min;以辣椒苗为取苗对象,以基质含水率、苗龄和取苗频率为影响因素,以取苗合格率、基质损失率和伤苗率为考察指标进行三因素三水平三指标正交试验,研究不同参数组合对取苗性能的影响,因素水平如表1所示。

取苗合格率η1为

基质损失率η2为

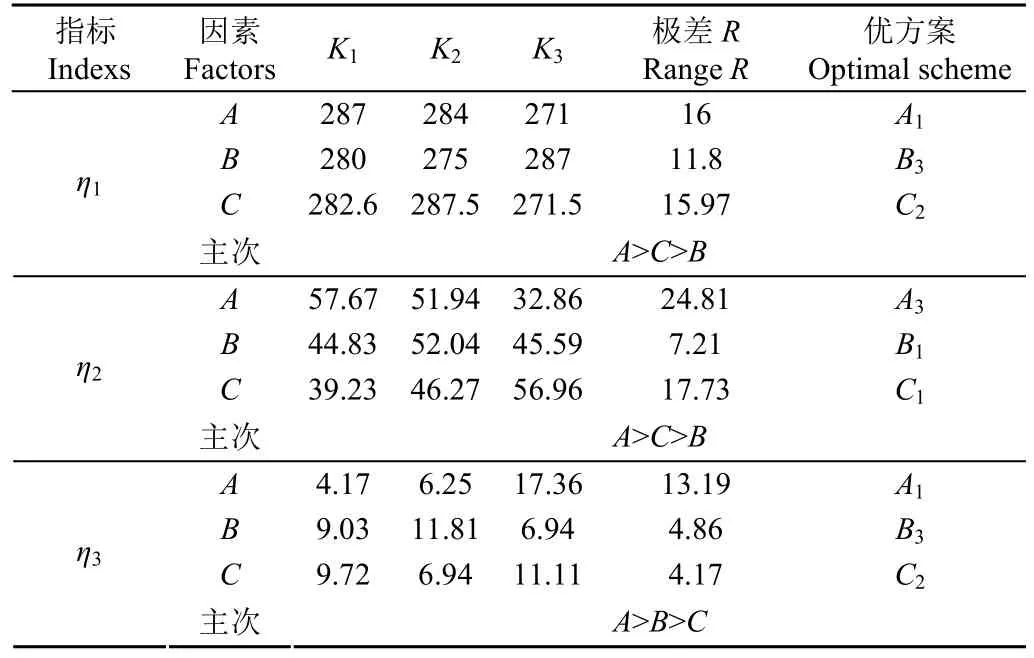

伤苗率η3为

式中W为每组试验钵苗总株数;W1为未顶出穴盘苗株数;W2为输送过程钵苗脱离原苗格株数;V1为茎叶破损或折断株数;V2为散坨钵苗株数(根据企业标准Q/3201 LL《2ZQ-2(PF2R)全自动移栽机作业技术规范》,散坨质量与原坨质量比≥20%的植株为散坨苗);P为取苗前穴盘苗总质量(g);N为取苗后钵苗质量和(g);M为穴盘质量(g)。

表1 因素水平表Table 1 Factors and levels

4.3 试验方法

在取苗装置控制软件中设定取苗频率分别为 80、120和160 株/min,送盘速度0.05 m/s,送苗速度0.09 m/s,翻板翻转时间0.2 s,使用节流阀调整气缸顶苗速度0.25 m/s,使用稳压阀调整系统气压为0.4 MPa。穴盘苗均匀浇水后,放置在透风处,用水分测量仪检测钵体含水率,当钵体含水率降至60%、40%和20%时,分别进行取苗试验。每组试验取苗2盘(144株),10组试验共20盘穴盘苗,其中,9组为正交试验,1组为优选方案验证试验。取苗时依次完成自动送盘、穴盘苗梳理、钵苗顶出、送苗等环节,每组试验完成后统计试验数据。选取L9(34)正交表进行试验,对试验结果进行极差分析和方差分析,得出各因素对考察指标的影响主次顺序和显著性,采用综合分析法确定最佳组合取苗方案,并进行试验验证。

4.4 试验结果与分析

试验过程取苗装置运行良好,送盘机构和送苗机构工作平稳,定位精准;在PLC控制系统控制下,各机构可高速协调运行,试验结果如表2所示。

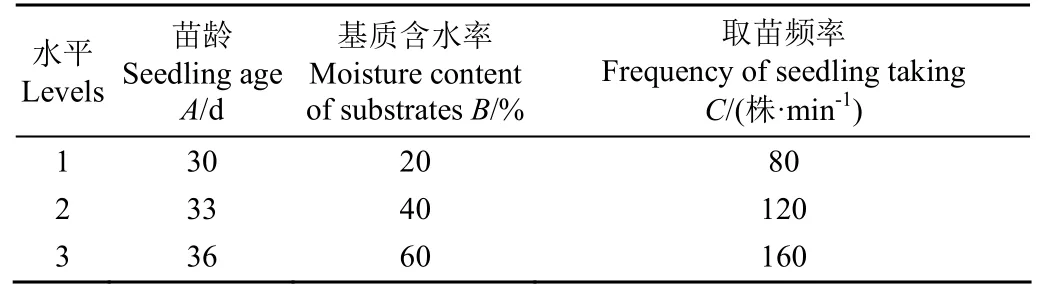

采用极差分析法对试验结果进行分析如表3所示。

表2 取苗正交试验方案和结果Table 2 Orthogonal experiment scheme and results of seedling taking

由表3、表4可知,极差分析和方差分析的各因素对各指标影响的显著性顺序一致,采用综合平衡法对每种因素进行分析,通过各因素对各指标的综合分析,得出较好取苗方案为A1B3C2,即苗龄为30 d、钵体含水率为 60%和取苗频率为 120 株/min。优选方案验证试验结果显示:未顶出株数、脱离苗格株数、茎叶损伤株数和散坨株数各为1株,取苗合格率为97.22%,基质损失率 18.06%,伤苗率 1.39%,优选方案取苗合格率高于正交试验各组取苗方案,满足蔬菜穴盘苗自动旱地移栽取苗要求。对比发现,取苗频率120 株/min时,插入顶出式取苗合格率明显高于传统顶出式取苗合格率78.06%[34]。

表3 极差分析Table 3 Range analysis

采用方差分析法对试验结果进行分析,如表4所示,对于伤苗率,B、C因素的影响较小,可归入为误差,重新计算F临界值得F0.01(2,6)=10.90<11.19,因素A对伤苗率的影响极显著。

表4 方差分析Table 4 Variance analysis

试验发现,基质损失主要由取苗过程中珍珠岩和泥炭土洒落造成,钵体顶部的部分珍珠岩和泥炭土由于粘结性较差,缺少根系包裹,穴盘倾斜、钵苗从穴盘落入输送带、钵苗从输送带落入接苗装置时,造成部分珍珠岩和泥炭土洒落。促进钵苗根系发育,减轻钵苗与输送带和其他机构的碰撞,可降低基质损失率。取苗频率提高,送盘机构和送苗输送带转动频率提高,仿形杆和送苗输送带间歇停止时间缩短,但送盘和顶针顶苗速度不变,因此取苗频率对伤苗率和基质损失率影响较小。调整取苗机构结构参数可对其他规格的穴盘苗进行取苗,但穴盘过密(如 200穴穴盘)时,钵苗间交错缠绕较严重,取苗性能还需进一步试验验证。

不同蔬菜作物钵苗形态和生物特性存在差异,但钵体基质-根系复合特性具有相似性,为验证该取苗装置的通用性,对苗龄25 d的72穴甘蓝苗和花椰菜苗进行2组取苗试验,每组试验取苗2盘(144株)。25 d的甘蓝和花椰菜苗根系发育良好,具备取苗条件,控制基质含水率为60%,取苗频率为120 株/min,取苗合格率分别为93.75%和95.14%,基质损失率分别为17.21%和16.67%,伤苗率分别为4.17%和3.47%。甘蓝和花椰菜为叶菜类蔬菜,钵苗展宽较大且直立度较差,导致茎叶易与梳理板等发生摩擦,钵苗之间存在缠绕,对取苗性能有一定影响。

5 结 论

1)设计了蔬菜穴盘苗插入顶出式取苗装置,该装置主要由送盘机构、插入顶出机构、翻板机构、送苗机构、梳理板、投苗漏斗等组成。取苗装置总功率800 W,电压为直流24 V,穴盘规格72穴。

2)建立取苗过程的钵苗力学模型,对钵苗顶出过程进行动力学分析,对钵苗斜抛过程进行运动分析,得出设置钵苗中线与顶杆顶出方向夹角,减小钵苗斜抛初始角速度、斜抛角度和钵苗下落垂直高度可减轻钵苗斜抛过程的翻滚。

3)对送盘机构底板倾斜角度、插入顶出式顶针和翻板机构等进行设计和参数优化。对插入顶出式取苗装置进行取苗试验,辣椒苗最佳参数组合为苗龄 30 d、基质含水率 60%、取苗频率 120 株/min,此时取苗成功率为 97.22%,基质损失率为 18.06%,伤苗率为1.39%。

4)对25 d的甘蓝和花椰菜苗进行取苗试验,基质含水率控制为60%,取苗频率为120 株/min时,取苗合格率分别为 93.75%和95.14%,基质损失率分别为17.21%和16.67%,伤苗率分别为4.17%和3.47%。