半干型糙米米粉制备工艺优化

2021-01-16朱凤霞张源泉刘博甘平洋陈昌勇陶伟明

朱凤霞 张源泉 刘博 甘平洋 陈昌勇 陶伟明

摘要:以糙米和早籼米为主要原料,制作半干型糙米米粉。通过单因素试验和正交试验,研究原料配比、浸泡时间、挤压温度和老化时间对糙米米粉品质的影响。结果表明,当糙米添加量为30%、糙米浸泡时间为14 h、挤压温度为65 ℃、老化时间为6 h时,制备出来的糙米米粉品质效果最佳,感官品质、复水时间、蒸煮损失和断条率等品质均较高。

关键词:糙米;半干米粉;工艺优化

中图分类号:TS217 文献标识码:A DOI:10.16465/j.gste.cn431252ts.20210526

基金项目:湖南创新型省份建设专项(2019NK2121);长株潭国家自主创新示范区专项(2018XK2007);长沙市科技计划科技成果转化项目(kh2005102);湖南省自然科学基金面上项目(2020JJ4345);省科技创新平台与人才计划(2018TP1032)。

米粉(米线)作为我国南方地区广受欢迎的一种传统主食,距今已有2 000多年历史,是主要以大米为原料,经浸泡、粉碎、熟化与挤压成型等工序制成的深加工产品[1]。米粉按含水量分为干米粉、半干米粉和鲜湿米粉[2]。其中,干米粉水分含量低,储藏时间长,但烹饪耗时且蒸煮损失大;鲜湿米粉口感细腻滑爽,食用简单方便,但水分含量高,不耐贮存且易结团老化断条。而半干米粉,一般水分含量15%~40%[3],常温即能储存,比鲜湿米粉具有较长货架期,比干米粉具有较好口感及营养品质,且食用更为便捷。

米粉是利用大米糊化后,直链淀粉通过氢键重新有序排列,形成具有弹性和韧性的多维凝胶网络结构而制成[4],对原料的直链淀粉含量有一定要求,目前大多采用陈化早籼米为主料。糙米作为最为常见的全谷物,因富含膳食纤维、維生素和矿物质等多种营养物质而备受关注[5]。但糙米直链淀粉含量较低,加上表层高含量的纤维导致的口感粗糙、浸泡磨浆不易等问题,使得糙米米粉品质相对较差。目前,关于糙米米粉的研究相对较少,主要集中于通过发芽[6]、发酵[7]、添加辅料[8]等方式制作鲜湿米粉,能有效改善糙米米粉品质,但工艺较为繁杂,增加生产成本。随着社会经济的快速发展,人们对传统主食品质要求渐高,安全、便捷、营养的产品已成为主流趋势。为满足人们对米粉日益增长的需求,本文立足于产业现状,通过半干型糙米米粉的制作工艺研究,以期为稻米资源综合利用及米粉加工产业提质增效提供理论依据。

1 材料与方法

1.1 主要材料与仪器

1.1.1 主要材料试剂

早籼米、糙米:湖南金健米业股份有限公司。

1.1.2 主要仪器设备

MFD15一步成型米粉机:湖南恒联粉师傅科技发展有限公司;2YH1015B型优化箱:湖南恒联粉师傅科技发展有限公司;LE204E/02型电子分析天平:梅特勒-托利多仪器有限公司;Vap300型凯氏定氮仪:德国格哈特仪器公司;101-1AB型鼓风式干燥箱:天津泰斯特仪器有限公司。

1.2 试验方法

1.2.1 糙米米粉制备工艺流程

1.2.2 糙米米粉制备的单因素试验

将糙米及早籼米清理除杂,分别加水浸泡至手捻即碎,按比例混合均匀后,采用一步成型米粉机挤压成型,剪切后置于50 ℃优化箱中老化。以感官评分为指标,选取糙米添加量、糙米浸泡时间、挤压温度和老化时间4个因素进行单因素试验。

(1) 糙米添加量:在糙米浸泡时间16 h、挤压温度60 ℃、老化时间5 h的条件下,分别调节糙米原料占比至20%、30%、40%、50%、60%制备糙米米粉,观察原料配比对糙米米粉品质的影响。

(2) 糙米浸泡时间:在糙米添加量40%、挤压温度60 ℃、老化时间5 h的条件下,分别调节糙米浸泡时间为12、14、16、18、20 h制备糙米米粉,观察糙米浸泡时间对糙米米粉品质的影响。

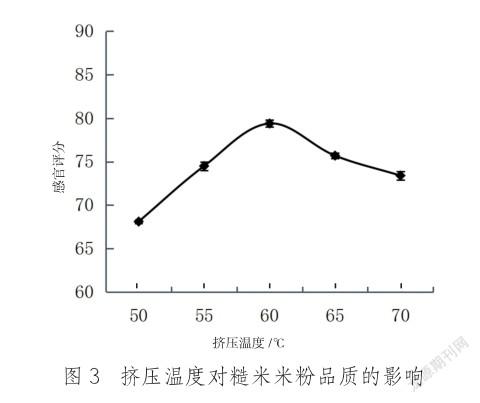

(3) 挤压温度:在糙米添加量40%、糙米浸泡时间16 h、老化时间5 h的条件下,分别调节挤压温度为50、55、60、65、70 ℃制备糙米米粉,观察挤压温度对糙米米粉品质的影响。

(4) 老化时间:在糙米添加量40%、糙米浸泡时间16 h、挤压温度60 ℃的条件下,分别调节老化时间为3、4、5、6、7 h制备糙米米粉,观察老化时间对糙米米粉品质的影响。

1.2.3 糙米米粉制备的正交试验

为确定最优工艺条件,根据单因素试验结果和正交试验设计原则,采用L9(34)正交表对工艺条件进一步优化。其因素水平分布情况见表1。

1.2.4 糙米米粉的质量评价

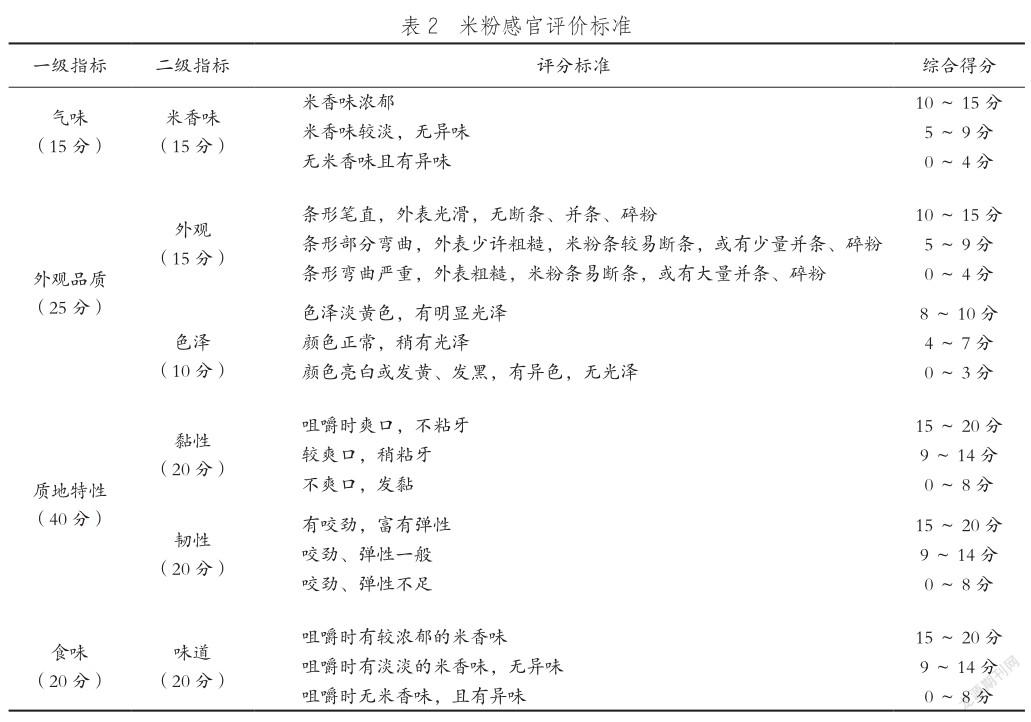

(1)感官评定:参考郭利利等[9]的方法,由5名感官评价人员依据表2进行评价。

(2)主要营养成分:原料配比参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》的直接干燥法;蛋白质含量参考GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》的半微量凯氏定氮法;淀粉含量参考GB 5009.9—2016《食品安全国家标准 食品中淀粉的测定》的酸水解法;脂肪含量参考GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》的索氏抽提法。

(3)复水时间的测定:参考朱启思等[10]的方法,略有改动。准确称取一定量的样品,置于洁净烧杯中,按1︰10的料液比加入沸水,加盖静置 5 min,取粉丝 1 根,置于玻璃板上挤压,观察粉丝是否有白色硬心,每隔 0.5 min 测定 1 次,直至粉丝无硬心为止,记下所用时间,即为复水时间。

2 结果与分析

2.1 糙米米粉制备的单因素试验结果

2.1.1 原料配比对糙米米粉品质的影响

由图1可知,随着糙米添加量由低至高,糙米米粉的感官评分随之逐渐降低,当糙米含量超过50%后,感官评分下降明显。由于样品中直链淀粉含量决定米粉的糊化特性,糙米直链淀粉含量低于精白早籼米,添加量越高,越直接影响米粉的凝胶性能,当糙米含量超过50%后,糙米米粉易断条,难以成型。同时,由于糙米表皮纤维及色素,过高的添加量易影响米粉产品色泽及口感。而糙米添加量过低,无法体现糙米米粉的风味和营养品质。因此,综合试验结果,选取20%、30%、40%的糙米添加量作为正交试验三水平。

2.1.2 糙米浸泡时间对糙米米粉品质的影响

由图2可知,随着糙米浸泡时间延长,糙米米粉感官评分先上升后缓慢下降,总体影响趋于平缓。可能是由于随着糙米浸泡时间增加,吸水速率快速增加,糙米吸水使淀粉颗粒结构松散,强化淀粉糊化特性,感官品质较好;而吸水率趋于稳定后,糙米浸泡时间过长,易发酵滋生微生物而影响产品最终气味和食味,感官品质下降。综上,选择糙米浸泡时间在16 h左右为宜。

2.1.3 擠压温度对糙米米粉品质的影响

由图3可知,随着挤压温度的增加,感官评分先明显升高,在温度为60 ℃时达到峰值,之后略为下降。可见,在一定温度范围内,温度的升高有利于淀粉的糊化。当温度较低时,淀粉糊化不足,糙米米粉较硬,蒸煮后口感夹生易断条;随着糊化温度的增加,淀粉的糊化速度加快,糊化程度升高,糙米米粉感官品质变好;而当糊化温度达到70 ℃时,过高的温度使米粉糊化过度,过于黏稠难以成型,导致米粉品质下降。通过试验确定挤压温度为60 ℃时产品的品质最好,所以选取挤压温度控制在 55~65 ℃。

2.1.4 老化时间对糙米米粉品质的影响

老化是米粉糊化后形成稳定的凝胶网络结构的重要过程。由图4可知,老化时间过短,米粉缺乏韧性和拉伸力,咀嚼性不足;随着老化时间增加,老化程度提高,形成的米粉凝胶网络结构稳定,米粉表面更为光滑,结构更为紧密,感官品质提高;当老化时间超过6h后,米粉的断条率和蒸煮损失基本稳定,黏弹性逐渐降低,硬度和咀嚼性增大,感官品质逐渐下降。因此,综合考虑确定老化时间为6h。

2.2 糙米米粉制备的正交试验结果

为了得到最佳工艺参数,选取糙米添加量、糙米浸泡时间、挤压温度和老化时间4个影响因素,在单因素试验的基础上设计L9(34)正交试验,以感官品质为指标考察各因素对糙米米粉制备效果的影响,结果见表3。

由表3可知,影响糙米米粉品质的因素主次顺序是:老化时间(D)>糙米添加量(A)>挤压温度(C)>糙米浸泡时间(B)。糙米米粉制备的最佳工艺条件为:A2B1C3D2,即糙米添加量30%、糙米浸泡时间14 h、挤压温度65 ℃、老化时间6 h。

2.3 验证试验

表3中试验2(糙米添加量20%、糙米浸泡时间16 h、挤压温度60 ℃、老化时间6 h)的糙米米粉感官评分是正交试验9组数据中值最大的。根据两组方案进行3次平行验证试验,测得的主要营养成分及质量指标结果平均值如表4所示。经试验验证,最优组合A2B1C3D2条件下所制备的糙米米粉,产品感官评分平均值为91.1,而且复水时间短、蒸煮损失率和断条率低,效果优于试验2。

3 结 论

以早籼米和糙米为主要原料,对影响糙米米粉感官品质的4个影响因素进行优化,试验结果显示,影响品质的因素主次顺序是:老化时间>糙米添加量>挤压温度>糙米浸泡时间,最佳制备方案为:糙米添加量30%、糙米浸泡时间14 h、挤压温度65 ℃、老化时间6 h。在此基础上制得的糙米米粉感官品质佳,复水时间短、蒸煮损失率和断条率低,综合品质好。

参 考 文 献

[1]黄维安,蒙毅,陈磊,等.干米粉加工中常见问题的原因分析与对策[J].粮油食品科技,2020,28(6):158-165.

[2]刘旸.糙米米粉(切粉)的制备研究[D].长沙:长沙理工大学,2019:1.

[3]胡健.半干江西米粉的制备及其保鲜储藏研究[D].南昌:南昌大学,2018:4.

[4]卿明义.半干型调制方便米粉生产工艺的研究[D].南宁:广西大学,2018:1.

[5]朱凤霞,陈渠玲,张源泉,等.富GABA发芽糙米方便营养粥的研制[J].农产品加工,2019(10):19-22.

[6]黄韬睿,王鑫,冯明会.富含γ-氨基丁酸(GABA)米线加工工艺的研究[J].食品科技,2019,44(11):180-184.

[7]张珺,何义雁,朱香燕,等.富含γ-氨基丁酸的发酵糙米米粉工艺研究[J].食品工业科技,2015,36(9):239-242+250.

[8]刘璐,周素梅,王爱霞,等.杂豆对糙米米粉食用及营养品质的影响[J].中国食品学报,2021,21(9):169-176.

[9]郭利利,周顯青,熊宁,等.压榨型鲜湿米粉条制作方法的研究[J].中国粮油学报,2017,32(5):110-116+126.

[10]朱启思,王亚军,邓常继.响应面法优化米粉的微波-热风联合干燥工艺研究[J].粮食科技与经济,2020,45(11):118-121.

[11]耿栋辉,周素梅,刘丽娅,等.鲜湿留胚米米粉食用及营养品质研究[J].中国粮油学报,2020,35(11):7-12.

The Preparation Technology of Semi-dry Brown Rice Noodles

Zhu Fengxia1, Zhang Yuanquan1, Liu Bo1, Gan Pingyang1, Chen Changyong2, Tao Weiming2

( 1. Hunan Grain Group co., LTD., Changsha, Hunan 410008; 2. Central South Grain and Oil Food Science Research Institute co., LTD., Changsha, Hunan 410008 )

Abstract: Semi-dry rice noodles was prepared with brown rice and early indica rice. The effects of raw material ratio, soaking time, extrusion temperature and aging time on the quality of brown rice flour were studied by single factor test and orthogonal test. The results showed that the quality of the prepared brown rice noodles was the best when the content of brown rice was 30%, the soaking time of brown rice was 14 h, the extrusion temperature was 65 ℃ and the aging time was 6 h. The sensory quality, rehydration time, cooking loss and breaking rate were all higher.

Key words: brown rice, semi-dry rice noodles, process optimization