轻型越野车硬牵引装置的设计及应用

2021-01-16李超超程细伟郭东卿赵智郝学智

李超超 程细伟 郭东卿 赵智 郝学智

摘要:硬牵引装置是越野车辆在行驶中突发故障无法正常行驶且没有条件自救的状况下而采用的一种应急互救结构。对军用越野车而言,其对提高作战机动性和整车可靠性,保障人员安全和降低装备及车辆损失具有重要意义。文章以某轻型军用越野车作为研究对象,根据实际使用需求,全新设计一种硬牵引结构,并且针对越野路硬牵引试验中出现的安装底座变形、牵引杆断裂等失效问题,对硬牵引结构进行了改进和优化。对改进后的硬牵引装置进行CAE分析和越野路硬牵引试验验证,牵引效果良好,满足实际使用需求。同时文章也提供了一种轻型越野车硬牵引装置设计、仿真和试验的参考方法。

关键词:轻型越野车;硬牵引;应急互救

中图分类号:U463.9 文献标识码:A 文章编号:1005-2550( 2021) 06-0078-06 Design and Application of Hard Traction Device for Light Off-

Road Vehicle

LI Chao-chao, CHENG Xi-wei, GUO Dong-qing, ZHAO Zhi, HAO Xue-zhi

( DongFeng Off-Road Vehicle Co. LTD, Shiyan 442000, China)

Abstract: The hard traction device is an emergency and mutual rescue structure adoptedwhen an off-road vehicle fails to drive normally and has no conditions for self-rescue. Formilitary off-road vehicles, it is of great significance for improving combat mobility and vehiclereliability, ensuring personnel safety, and reducing equipment and vehicle losses. The papertakes a light military off-road vehicle as the research object, and designs a new hard tractionstructure based on actual combat requirements. In addition, the hard traction structure hasbeen improved in view of the deformation of the mounting base and the fracture of the towbar in the off-road hard traction test. CAE analysis and off-road traction test verification werecarried out on the improved hard traction device. And the effect was good, meeting the actualoperational requirements. The article also provides a design, simulation and test referencemethod for a hard traction device.

Key Words: Light Off-road Vehicle; Hard Traction; Emergency And Mutual Rescue

轻型军用越野车的特点是强越野性、高机动性,生存能力强,要求能够在车辆抛锚的情况下实现快速的应急互救自救。文章正是针对某轻型军用越野车的使用要求,设计一种可满足随行车辆之间应急互救的硬牵引装置。相比于牵引绳、绞盘[1]等软牵引应急互救装置,硬牵引装置能够适应更加复杂的路面情况和使用环境,有更加快速稳定的牵引效果;同时相比于单杆硬牵引装置,文章的双叉臂型式的硬牽引装置具有受力更好,牵引更稳定的效果。文章也为硬牵引装置的设计、仿真和试验提供了一种参考方法和思路。

1 结构设计

1.1使用工况分析

轻型越野车一方面要经常在复杂的越野路面上行驶,另一方面还要面临高寒、高温、高原的恶劣环境,而轻型军用越野车更要面对敌方火力攻击的威胁。特殊的使用工况和使用要求造成军用车辆一旦抛锚会因条件限制和时间紧迫而无法维修,因此为了保障车内人员和设备的安全,提高车辆机动性和生存能力,需要随行车辆将抛锚车辆快速拖回至维修区或安全区,这就需要一款结构可靠、随车携带、使用方便的互救装置。同时根据部队实际使用情况,硬牵引装置的结构强度、可靠性和牵引功能需满足轻型军用越野车普通路面和越野路硬牵引要求。

1.2受力工况分析

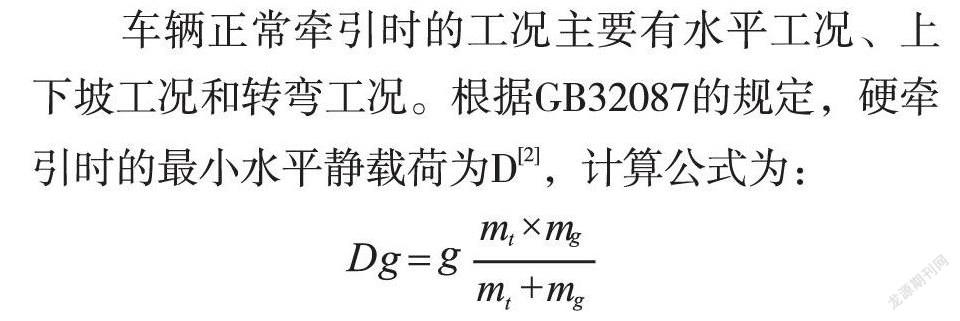

车辆正常牵引时的工况主要有水平工况、上下坡工况和转弯工况。根据GB32087的规定,硬牵引时的最小水平静载荷为D[2],计算公式为:

式中:

D为牵引装置承受的最小静载荷,单位为kN;

m为牵引车辆最大允许总质量,单位为t,mt≤lOt;

mg为被牵引车辆最大允许总质量,单位为t,mg≤lOt;

g为重力加速度,9. 8lrri/s2。

考虑到越野路面行驶时产生的冲击载荷,起伏路面造成的扭转载荷以及急加速急减速情况[3],需要为每种工况增加相应的安全系数。为了进一步确定每种工况的安全系数,进行了硬牵引装置牵引工况下的应变测试试验。应变测点包括硬牵引装置5个应变测点,2个牵引固定点处应变测点,具体应变测点位置如图1所示。

硬牵引应变测试试验按水平路面加减速工况,上坡加速工况,下坡加速工况,左转弯加减速工况,右转弯加减速工况5个工况进行试验,每个工况分别试验3次,应变测试试验如图2所示:

结合理论公式和试验结果分析,为每种工况增加相应的安全系数,车辆硬牵引的具体工况和载荷计算公式如表1所示:

1.3 结构设计

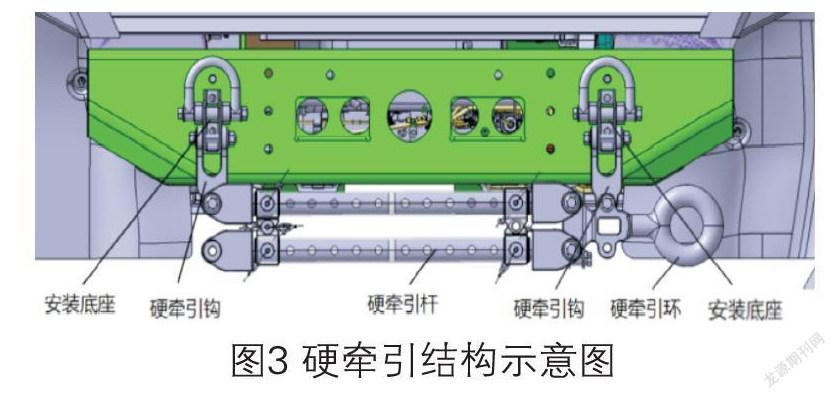

根据1.1节和1.2节对硬牵引装置使用工况和受力工况的分析,文章全新设计了一款双叉臂结构型式的硬牵引装置。其主要由安装底座、硬牵引钩、硬牵引杆和硬牵引环四部分组成,如图3硬牵引结构示意图所示。硬牵引装置的随车固定状态和使用状态分别如图4(a)硬牵引吊装示意图和图4 (b)硬牵引牵引示意图所示:

安装底座左右对称安装于前保险杠上,其主要作用是固定硬牵引杆和将牵引力传递至前保和车架上;硬牵引环是牵引车辆与硬牵引杆的连接机构;硬牵引杆本身为双层杆结构,两侧有安装支座用以连接硬牵引环和硬牵引钩;内杆为两段式,每段上开有调节孑L,其露出长度可通过锁销和调节孔进行调节,调节范围为Omm - 500mm。

如图4(a)所示,在吊装状态下硬牵引杆一侧安装有硬牵引环,硬牵引杆和硬牵引环通过两侧的硬牵引钩与安装底座螺栓固定;如图4(b)所示,硬牵引装置使用时,将硬牵引杆和硬牵引环整体从硬牵引钩上拆卸,硬牵引环与牵引车辆的后拖车钩铰接,两根硬牵引杆与硬牵引钩连接,形成双叉臂结构型式实现双杆牵引。

1.4 硬牵引试验设计

为了验证硬牵引装置的结构强度、可靠性和牵引性能,设计了一套硬牵引试验方法,分为硬牵引静强度试验和硬牵引拖挂试验。

硬牵引静强度试验按图4(b)硬牵引牵引状态所示进行连接,按表1加载工况进行加载。用拖钩与拉力传感器将牵引车辆的后拖车钩和硬牵引装置的硬牵引环连接,通过拉力传感器确定硬牵引装置受到的拉力,以保证其准确的受力状况。试验要求每个工况施加载荷持续时间不小于lOs,试验次数不小于5次,试验结果要求硬牵引装置及其固定件不得出现裂纹、断裂或产生影响正常使用的变形等失效。

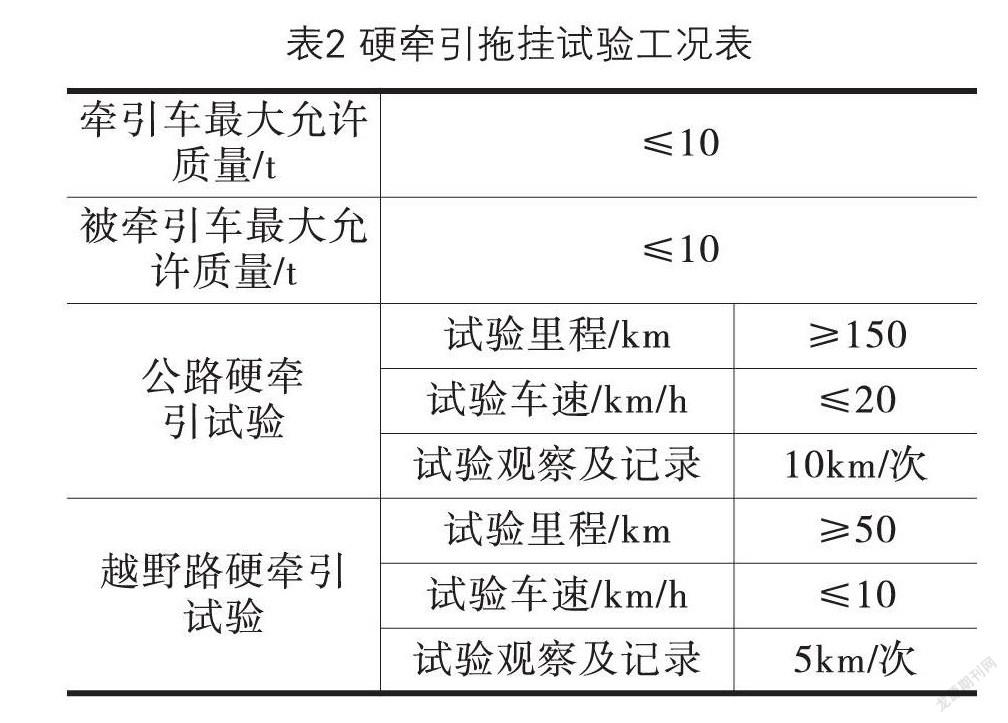

硬牵引拖挂试验分为不小于150km的公路拖挂试验和不小于50km的越野路拖挂试验,具体试验要求如表2所示。硬牵引拖挂试验在襄阳汽车试验场进行,其公路路况和越野路路况均符合汽车可靠性试验的要求。

试验结果要求硬牵引装置及其固定件不得出现裂纹、断裂或产生影响正常使用的变形等失效,安裝在硬牵引装置附近的部件(如灯具、信号装置)不得出现影响其正常功能的损坏[4]。

2 结构改进

2.1 问题及原因分析

硬牵引装置在静强度试验和公路拖挂试验中,结构强度、可靠性和牵引性能均满足使用要求。然而当越野路硬牵引拖挂试验进行到lOkm时,一侧硬牵引杆发生断裂,并伴有前拖钩底座扭曲变形及前保险杠安装位置开裂等失效问题,具体试验故障如图5所示:

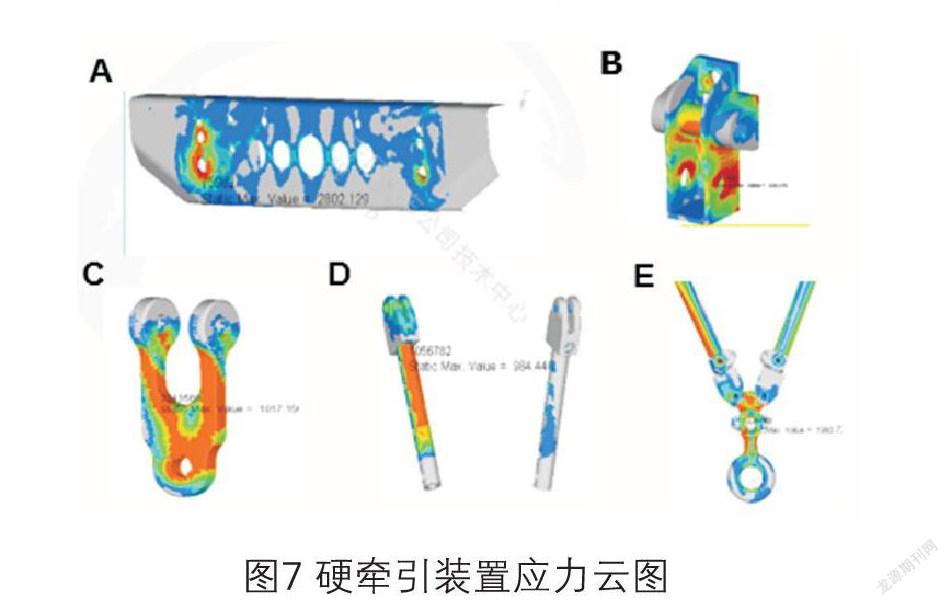

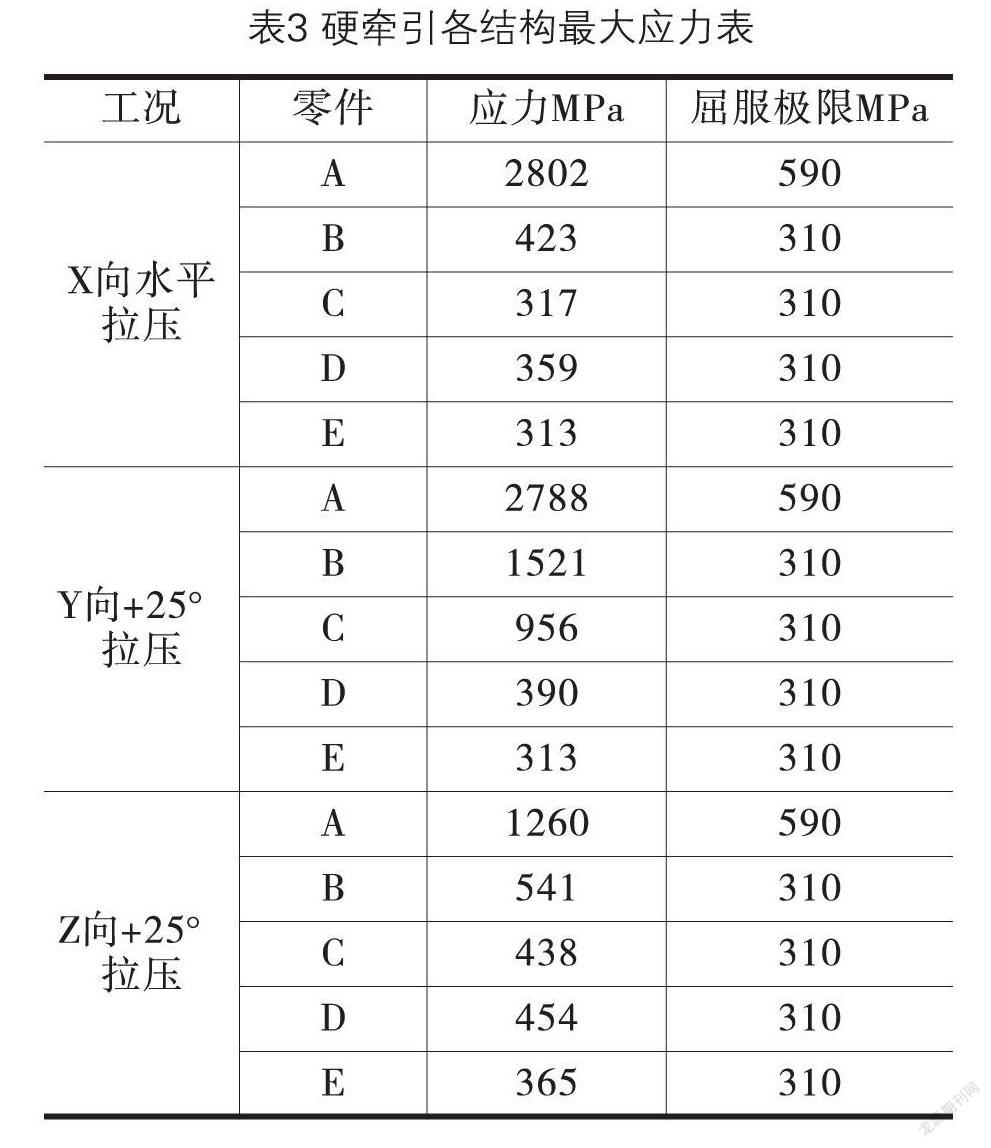

为了确定硬牵引装置发生失效的原因,对硬牵引装置进行了CAE分析。仿真模型选取硬牵引装置及与之连接的车架前段,如图6所示。网格尺寸取2-3mm,按表1所示内容施加工况载荷。硬牵引装置仿真应力云图如图7所示,具体工况最大应力如表3所示:

从CAE分析结果可知,前保险杠无论在何种工况下安装位置处应力远超其屈服极限,会产生明显的塑形变形;安装底座和硬牵引钩在Y向+25°拉压工况时其应力过大远超其屈服极限;硬牵引杆和硬牵引环的受力均匀且较小,但也都超过了其屈服极限。

结合CAE分析结果和试验故障,明确了硬牵引装置失效原因:1.安装底座固定在前保险杠外表面上,硬牵引时前保险杠外表面受力过大,前保发生开裂;2.在两车牵引过程中,加速工况使硬牵引杆受到的拉应力过大,硬牵引杆强度不足发生断裂;3.在转弯工况时,安装底座受到的扭转应力过大,发生扭曲变形[5-6]。

2.2 结构改进

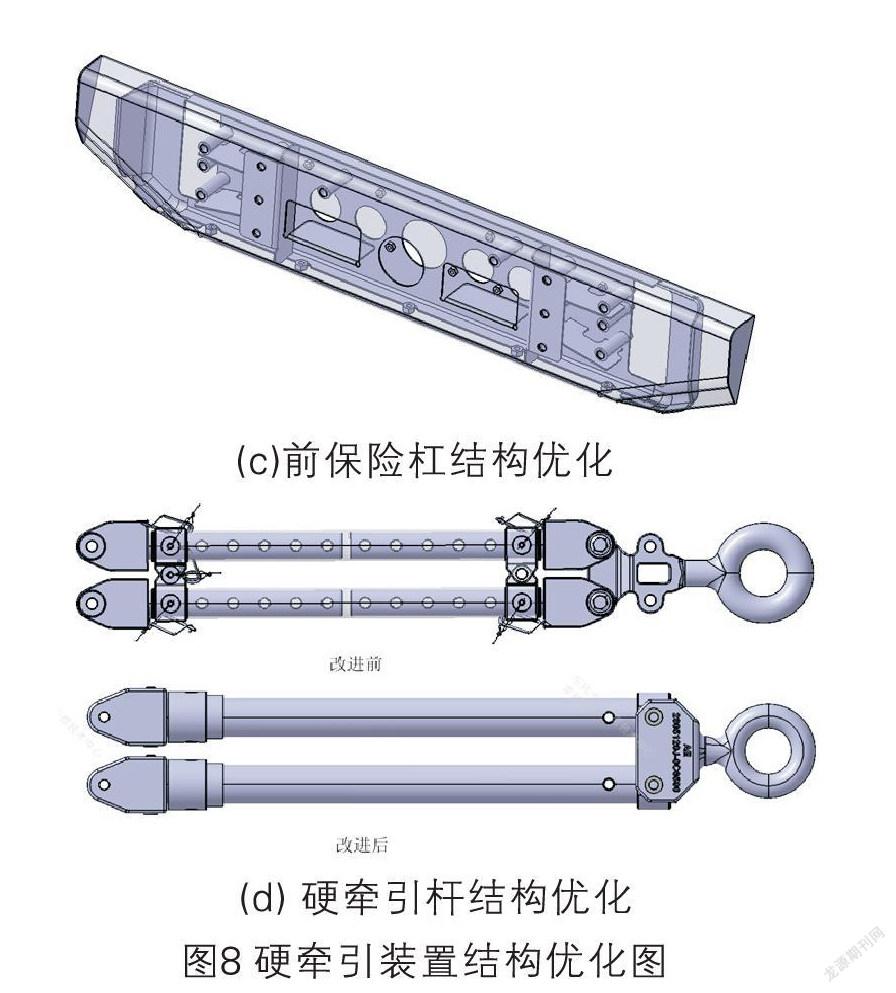

依据2.1节得到的越野路硬牵引拖挂试验的失效原因,结合CAE分析结果,对硬牵引装置进行了结构改进和优化,改进后的硬牵引装置如图8所示。其中安装底座进行了优化,由盒型结构优化为实心结构,增加结构刚度;硬牵引钩优化了内部结构;箱形前保险杠内部增加支撑套管,安装底座与前保后表面连接,增大前保险杠刚度;硬牵引内杆由两段式优化为整体结构,内外杆采用焊接连接。同时对硬牵引部分结构进行了材料升级,提升了其屈服极限

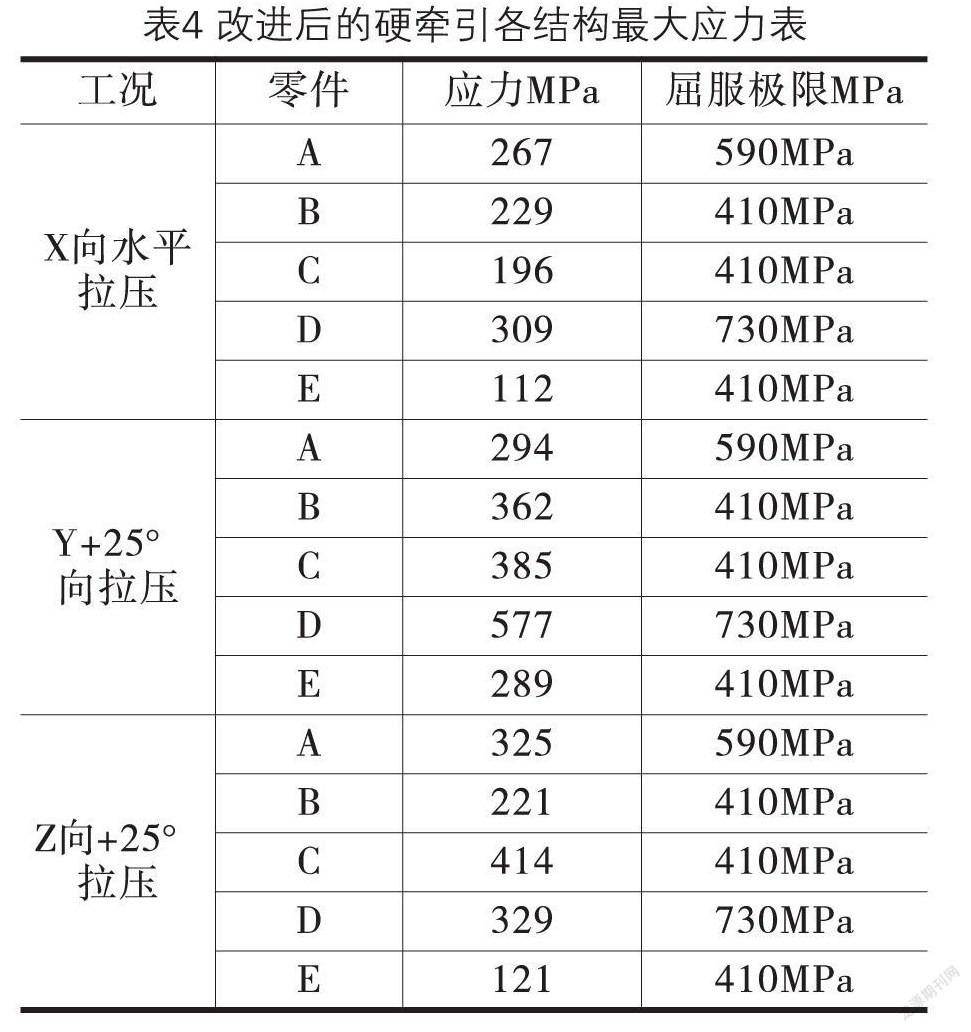

3 改进方案验证

为了验证改进后的硬牵引装置的性能和结构强度,对其进行CAE分析和越野路拖挂试验验证,仿真结果如表4所示,越野路拖挂试验如图9所示。从CAE分析结果可知,改进后的前保险杠及整个硬牵引装置在不同工况下的应力都有了明显的下降且均小于其屈服强度。改进后的硬牵引越野路拖挂也满足试验要求。

结合CAE分析结果和试验结果,改进后的硬牵引装置在结构强度、使用性能上均满足轻型军用越野车的要求。

4 结论

文章分析了轻型军用越野车硬牵引装置的使用要求和受力情况,设计了硬牵引装置的CAE方法和试验方法,并通过CAE分析和试验验证设计了一款满足其使用要求的硬牵引装置。文章也为硬牵引装置的设计、仿真和试验提供了一种方法和思路。

参考文献:

[1]姜丁,马帅,濮卉,岳惊涛.我军轮式车辆救援绞盘的应用现状与存在问题[J].重型汽车,2012( 05):22-24.

[2] CJB 32087-2015,轻型汽车牵引装置[S].

[3]越野车车架强度有限元计算分析评价[C].//中国汽车工程学会.中国汽车工程学会越野车技术分会2012学术年会论文集.2012:421-423.

[4]CJB/T 15087-2009,道路车辆,牵引车与牵引杆挂车机械连接装置.强度试验[s].

[5]李达,郑忠才,高岩,李飞,单萍.基于拓扑优化的某越野车拖车钩底座的轻量化设计[J]拖拉机与农用运输车,2019,46(05):48-51+55.

[6]林如松,张祥宇,丘荣印,基于OptiStruct的某客车拖车钩的优化设计[A].澳汰尔工程软件(上海)有限公司.2019Altair技术大会论文集[C].澳汰尔工程软件(上海)有限公司:澳汰尔工程软件(上海)有限公司,2019: 12.

专家推荐语

李鸿飞

国家汽车质量监督检验中心(襄阳)

汽车结构疲劳专业副总师 研究员级高级工程师

文章论述了使用硬牵引杆的必要性。分析了硬牵引杆使用工况和受力情况。设计了试验方法。通过CAE分析和试验比较,设计了一款满足使用要求的硬牵引装置。为硬牵引装置的设计、仿真和试验提供了一种方法和思路。文章实用性、可读性较高,有一定的参考价值。

李超超

毕业于北京理工大学,硕士研究生,现就职于东风越野车有限公司,任总成开发部系统设计工程师。