大位移模数式桥梁伸缩缝设计及性能评估

2021-01-16李旭华

李旭华

(山西省交通科技研发有限公司,山西 太原 030032)

0 引言

大跨径桥梁梁端伸缩缝在运营阶段各种荷载(温度、风及车流等)作用下时时刻刻发生着拉压、错位及扭转等变形,造成起支承及控制作用的滑动支承橡胶或钢板因横梁反复摩擦作用而不间断磨损,致使大位移模数式伸缩缝更易发生破损现象,实际使用寿命远远小于设计寿命[1-5],导致后期运营阶段相当大的维护和替换成本。主跨为1 490 m的润扬长江大桥[2],在2005年通车后不久,伸缩缝的频繁且快速伸缩变形导致伸缩缝弹簧支撑元件的过度磨损,2007年更换滑动支承及耐磨材料并添加了位移控制措施。主跨1 385 m的江阴长江大桥[1-4]在1999年通车4年后,伸缩缝中的滑动支承出现了过度磨损及剪切破坏的现象,在多次的维护和更换措施后,该伸缩缝在2007年被整体更换且增加了位移控制措施。大跨径桥梁伸缩缝的早期破坏现象表明对大位移模数式伸缩缝的设计及运营阶段性能评估进行深入研究是十分必要的。

首先详细地介绍了大位移模数式伸缩缝的应用现状及构造特点,并系统地分析了在车轮力作用下伸缩缝构件力的传递路径、支撑梁及弹簧支撑元件的受力模式,为正常运营阶段的伸缩缝变形及受力分析提供理论基础。其次,以国内典型的大跨悬索桥及斜拉桥的健康监测数据为基础,从伸缩缝的纵向变形成因及累计伸缩行程角度对伸缩缝的整体性能进行分析评估,从伸缩缝组成元件滑动支承磨损及中梁在局部车载应力集中等现象角度对局部性能进行分析评估。最后,针对伸缩缝在运营阶段中出现的病害成因如材料质量不过关、制造及安装质量存在偏差、结构体系等进行归纳性分析。

1 大位移模数式伸缩缝

随着国内跨江跨海大桥的建设,大跨桥梁需匹配结构合理且伸缩量较大的伸缩缝构造,而传统的板式橡胶伸缩缝较难满足大伸缩量的需求,钢制式伸缩缝因密封性较差且冲击力较大影响车辆的行驶舒适性。大位移模数式伸缩缝以伸缩量大、缓冲性能好、密封性较强及耐久性较好等优势脱颖而出,逐步被广泛应用在大跨桥梁的建设中。20世纪80年代起,德国毛勒制造的大位移模数式伸缩缝开始进驻中国桥梁市场,随后瑞士玛格巴及美国WBA型号的伸缩缝的应用也逐渐广泛。目前国内大位移模数式伸缩缝的主要型号如下:德国毛勒的转轴式模数式伸缩装置、瑞士玛格巴的剪力弹簧模数式伸缩装置、山西交科自主研发的GQF系列等距变位式桥梁伸缩装置、成都新筑路桥机械股份有限公司仿马格巴公司的ZL系列直梁式伸缩装置,大位移模数式伸缩装置在国内大跨桥梁中的应用现状如表1所示。

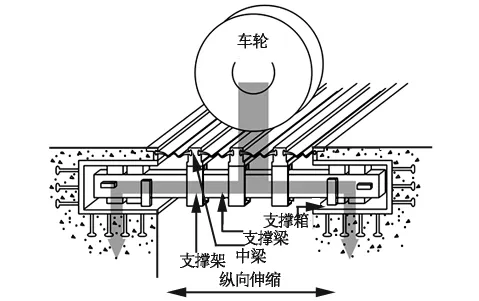

大位移模数式伸缩缝装置主要由型钢组件、支撑体系、弹性支撑元件、位移控制元件、锚固系统及防水橡胶条这六大部分组成,大位移模数式伸缩缝构造图如图1所示。其结构功能主要是适应在温度、车辆及风荷载等作用下桥梁发生的纵桥向、横桥向、竖向及转动变形,保证桥面车辆平稳通过桥梁。大位移模数式伸缩装置组成元件的主要功能如表2所示。

表1 大位移模数式伸缩装置在国内大跨桥梁中的应用现状

图1 大位移模数式伸缩缝构造图

表2 大位移模数式伸缩装置组成元件

2 伸缩缝构件设计

大位移模数式伸缩缝结构中的型钢组件通过弹性支撑元件和焊接在中梁底部的支撑架安装在支撑梁上,且依据设计纵向伸缩量按一定的间距进行正交或斜交布置支撑梁,且通过设置在支撑架上的压紧支座和承压支座与桥面中梁或边梁连接。伸缩缝端部通过支撑箱固定在两侧主体结构上,支撑梁、支撑架及支撑箱形成了大位移模数式伸缩缝的重要支撑体系。进行构件设计时,主要考虑的因素有合理的车轮力传递路径、设计荷载、支撑梁设计及弹性支撑元件构造尺寸。

2.1 车轮力的传递路径

在大位移模数式伸缩缝中,主要由支撑梁承担并传递型钢元件直接承受的车辆荷载。当高速行驶的车辆通过伸缩缝时,型钢元件顶面将竖向车轮力及水平力通过支撑架、支座传递给支撑梁,进而分散至两侧固定的支撑箱。车轮力的传力路径如图2所示。

图2 车轮力的传递路径

2.2 荷载作用

依《公路工程技术标准》规范的规定,进行伸缩缝设计时采用车辆总重55 t、双后轴间距1.4 m及双后轮间距1.8 m作为标准汽车荷载[6]。

2.2.1 静力荷载

行驶中的车轮力分解为竖向静荷载和水平荷载作用于伸缩缝构件上,竖向静荷载采用140 kN的标准汽车轮载,当不考虑车辆制动力时仍需考虑1.45的车辆冲击力。水平荷载采用车辆轴重标准值产生的制动力,即轴重标准值的30%。

2.2.2 疲劳荷载

因车辆荷载随机性、高重复性等特点,伸缩缝的疲劳性能也是设计人员最为关心的问题之一。竖向疲劳荷载采用车辆轴重的0.45倍,荷载频率采用f≤10 Hz,荷载循环次数一般采用2×105.

2.2.3 轮载

后轮着地宽度及长度为0.6 m×0.2 m,当伸缩缝型钢元件的间距大于60 mm时,竖向轮载仅作用在一根中梁上,当间距小于60 mm时,竖向轮载分布到3根中梁。

2.3 支撑梁

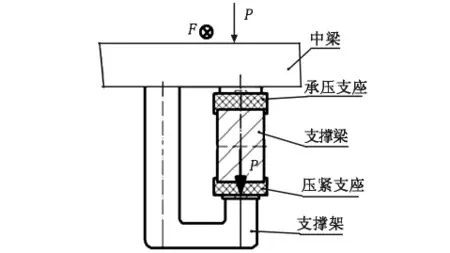

因弹性支撑元件与支撑梁紧密接触,车轮力传递至支撑梁时,载荷作用点的横向截面位置不会改变,故将支撑梁的受力简化为集中竖向力荷载下的简支梁体系,如图3所示,支撑梁需满足规范规定的强度、刚度条件[6]。

a)强度条件 在弹性受力范围内,支撑梁构件应力小于规范规定的限值[σ]。

b)刚度条件 跨中最大位移小于L/400。

图3 支撑梁受力分析

2.4 弹性支撑元件

为防止车辆通过伸缩缝时引起支撑梁的振动反跳现象,大位移模数式伸缩缝设置了承压支座和压紧支座这两种弹性支撑元件,作用于支撑梁上的预压力与预压变形量、支座竖向刚度K1、K2相关[7],如式(1)所示。

式中:pi为支座预压力,N;K1及K2为承压支座及压紧支座竖向刚度,N/mm;Xi为支座压缩量,mm。当预压力过大时,支座的摩阻力增大将影响支撑梁的滑动位移,而预压力过小时,车辆通过伸缩缝时将引起较大的振动和噪声,导致较大的冲击力进而影响使用寿命。为达到降低摩擦系数的目标下保证支撑梁的正常滑动,承压支座与压紧支座的表面采用聚四氟乙烯板材料,接触面摩阻力和摩擦系数的关系如式(2)所示。

式中:fi为支座摩阻力,N;μ为摩阻系数。

图4 弹簧支撑元件

3 运营阶段性能评估

在大跨桥梁的正常运营阶段,伸缩缝在风、车辆及温度等荷载作用下,时时刻刻发生着拉伸、压缩及扭转等变形。伸缩缝在运营阶段的性能评估主要从整体性能及局部性能进行深入研究。

3.1 整体性能

3.1.1 纵向伸缩量

图5 梁端伸缩缝纵向伸缩量实测值

依据文献[2,5]中桥梁结构的健康监测系统得到的江阴长江大桥及苏通大桥伸缩缝的日伸缩量的实测值,通过对江阴长江大桥和苏通大桥的伸缩缝变形实测曲线进行分析,伸缩缝日位移曲线呈现双波叠加形式,两个波分别为日温差导致的伸缩循环和车辆荷载或风荷载作用引起的短周期伸缩循环,如图5所示。通过对风-车荷载下和温度荷载下江阴长江大桥和苏通大桥的梁端伸缩缝纵向伸缩量分析发现,风-车荷载作用下,梁端伸缩缝纵向伸缩量时程曲线波动程度大,二者位移最大分别在0.1 m和0.15 m附近,江阴长江大桥在8时前和18时以后的伸缩量波动变化较大,而苏通大桥在全天内伸缩量波动变化较平稳;温度荷载作用下,曲线波动小,较为平滑,二者位移波动的最大位移分别在0.1 m和0.003 m附近。由此可知,斜拉桥相对于悬索桥,因主梁纵向的约束相对较强,伸缩缝的纵向变形远小于悬索桥伸缩缝的纵向变形;风及车辆荷载作用对伸缩缝的纵向累计变形贡献远远大于温度荷载作用。

3.1.2 累计伸缩行程

图6 伸缩缝累计位移值

依据健康监测系统[5]得到江阴长江大桥及苏通长江大桥伸缩缝纵向变形实测值,进一步得到伸缩缝的日累计位移值及累计位移值,如图6所示。苏通大桥伸缩缝纵向日均累计位移为7.38 m,江阴长江大桥在安装阻尼器前伸缩缝纵向日均累计位移近94 m,月累计位移近3.2 km。在安装阻尼器后,日均累计位移减少近40%,月累计位移减小至2.0 km左右。由结果可知,江阴长江大桥伸缩缝纵向日均累计位移远远大于苏通大桥,且已远超设计预计量;因阻尼器对桥梁纵向变形的减振作用大大地降低了伸缩缝的纵向累计行程。

3.2 局部性能

3.2.1 滑动支承磨损

对大位移伸缩缝而言,伸缩缝累计位移行程是判定其使用寿命的重要依据之一[3],以伸缩缝的累计变形量为基础,从定量角度对伸缩缝承压支座和压紧支座的磨损状况进行判定评估。假定伸缩缝弹簧支撑元件的表面均采用3 mm的聚四氟乙烯板,且磨耗率为15μm/km,当聚四氟乙烯板磨损至1 mm应对弹簧支撑元件进行维修更换,则伸缩缝弹性支撑元件正常工作的伸缩量限值是为133 km[2]。在大跨桥梁的正常运营阶段下,可从弹簧支撑元件的磨损角度对伸缩缝的局部工作性能进行评估。

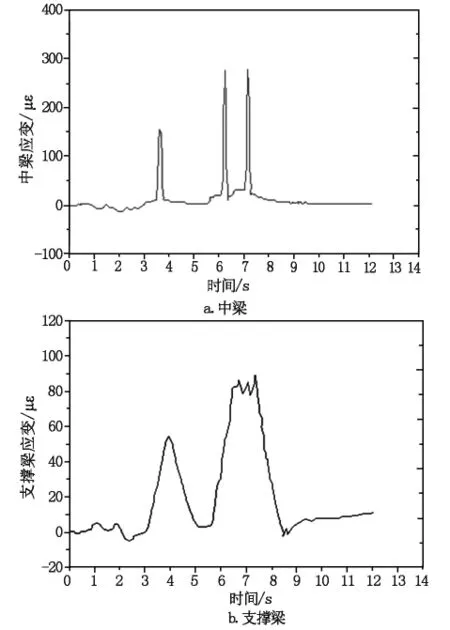

3.2.2 车载下局部应力响应

图7 40 t卡车通过伸缩缝时构件应力时程

当40 t的三轴卡车通过伸缩缝时,伸缩缝中的中梁及支撑梁的应变时程如图7所示[1],当车轮作用于中梁时,中梁构件出现局部应力集中显现,最大拉应变达到300με,支撑梁最大拉应变近100με。因车辆荷载的随机性及高重复性,伸缩缝组成元件时时刻刻承受着高频高应力幅循环作用,其组成构件的疲劳性能仍需进一步地深入研究。

3.3 运营阶段伸缩缝病害成因及控制措施

不考虑交通量大及车辆超载行驶等因素,大位移模数式伸缩装置在实际工作过程中产生的病害成因主要归结为以下几点:

a)制作过程材料质量不达标。我国采用挤出或轧制成型的工艺制造伸缩装置中的钢组件,通过小型炼钢炉得到的钢材质量不稳定,容易出现型钢疲劳断裂问题。因此,伸缩缝制作前应对材料进行严格质检。

b)安装时质量不过关。浇筑混凝土时,由于模数式伸缩装置的预留槽口尺寸不大,内设支撑箱和锚固钢筋,浇筑时混凝土密实度、强度及质量无法满足要求。特别是位移箱下的混凝土易振捣不充分,实际运营过程中容易压碎破坏,导致位移箱下移,中梁的钢支撑跨径增大,发生断裂破坏。锚固区混凝土在使用过程中必须及时处理裂纹的发展,防止进一步出现坑槽,导致该部位破坏。因此,伸缩缝安装时,应保证施工精度及施工质量。

c)伸缩缝构件材料耐久性较差。如橡胶密封带通常直接暴露在外,长时间使用后,垃圾易进入伸缩缝并堵塞,造成结构老化,脆性增加并破裂。因此,为保证伸缩缝的工作寿命,应选用合理的耐久性较好的材料。

d)结构体系原因。相对斜拉桥而言,悬索桥纵向约束较弱,风及车辆荷载作用下伸缩缝纵向累计行程较大,如江阴长江大桥的伸缩缝因累计行程较大而引起支撑系统磨损破坏,进而引发其他元件相继破坏,于2006年进行了整体更换。因此,为避免伸缩缝较大的累计行程位移,可通过设置阻尼器等辅助措施进行变形控制。

通过分析伸缩缝在运营阶段的病害成因,制定病害对应处理措施以确保伸缩缝的正常工作状态,达到减少后期维护管养的耗资。

4 结语

a)本文详细地介绍了大位移模数式伸缩缝的应用现状及构造特点,并系统地分析了在车轮力作用下伸缩缝构件力的传递路径、支撑梁及弹簧支撑元件的受力模式,最后从设计角度提出了理论计算公式。

b)在正常运营阶段中,从整体性能及局部性能两个方面对大位移模数式伸缩缝进行了性能分析及评估。在整体性能方面,伸缩缝的整体伸缩主要由温度荷载下的低周大幅值伸缩、风及车辆荷载下的高周小幅值伸缩两大部分组成,且风及车辆荷载对伸缩缝的累计伸缩量贡献较大;局部性能方面,较大的累计伸缩量将造成伸缩缝弹性支撑元件的磨损,同时,车载下伸缩缝组成元件在力的传递过程中出现了局部应力集中现象,应力极值未超材料强度限值,但结构疲劳性能需进一步深入研究。

c)针对伸缩缝在运营阶段的病害成因如材料质量、制造及安装质量、结构体系等进行了系统分析,并提出相对应的病害控制措施。